1

Изобретение относится к черной металлургии и может быть применено в ферросплавном производстве при выплавке высококремнистых марок ферросплавов в руднотермических электропечах .

В ферросплавном производстве известны закрытые руднотермические электропечи с самотечньш транспортированием шихты на колошник по труботечкам, обечайкам и воронкам 11.

Однако поскольку указанное загрузочное оборудование находится в зоне воздействия горячих колошниковых газов и продуктов их сгорания, to температуры шихты по мере ее опускания непрерывно повышается и достигает на выходе из труботечек 150-300 С, а ма выходе из загрузочных воронок закрытых печей даже . При этом происходит дополнительная графитизаг ция углеролсодёржащих компонентов шихты, что приводит к снижению ее электрического сопротивления и, как вследствие, к неглубокой посадке электродов и нерациональному расходу электроэнергии. Наиболее высокую температуру имеет шихта, поступающая в активные зоны колошника между электродами, так как здесь она разогревается не только фильтрующимися через шихту колошниковыми газами, но и токами шихтовой проводимости, уси.ливающимися вследствие повышенной графитизации по упомянутой причине. Перегрев поверхности колошника, особенно в ее активных зонах, тормозит процесс конденсации кремнесодержа- щих возгонов в порах углеродистого

10 восстановителя, что увеличивает запыленность отходящих газов и снижает степень использования кремния.

Наиболее близким к предлагаемому по технической сущности и достигаемо15му является способ выплавки ферросилиция, по которому г целью уменьшения запыленности отходящих газов, шихту, загружаемую в печь по труботечкам, обечайкам и воронкам, пропи2Qтывают влагой в печи вокруг электродов на глубину 200 - 300 мм.

Однако пропитка шихты производится без учета активных и малоактивных зон колошйика. Например, попада25ние влаги в малоактивные зоны колошника у бортов ванны приводит к образованию настылей, наоборот, попадание влаги в тигли активных зон ,при низком уровне колошника вызыва30ет повышение содержания водорода в

олошниковых газах до 20% что поребованиям техники безопасности неопустимЬ на закрытых печах.

Небольшая по глубине зона пропити (200-300 мм незначительно улучает реакционную способность восстановителя, а использование в качестве хлаждающей жидкости чистой холодной оды практически не повышает удельное электросопротивление восстановителя, Кроме того, форсунки тонкого распыения, предназначенные для пропитки, меют низкую стойкость в зоне высоких температур у поверхности колошника .

Цель изобретения - активация вое- . становителй, повышение общего электросопротивления шихты и улучшение технических показателей.

Цель достигается тем, что согласно известному способу, включающему транспортирование шихты по труботечКам, обечайкам, воронкам и увлажнение, последнее осуществляют путем подачи воды в верхнюю часть труботечек, при этом расход воды в труботечки, обслуживающие активные зоны коло иника печи, составляет 3- 5%, а в труботечки периферийных зон 2-3% от веса 3 егружаемой шихты.

Шихта (-кремний-углерод-желез-осодержащие материалы) при высыпании из грейфера дозировочной тележки орошается при помощи, например, форсунок. В качестве рабочей жидкости для увлажнения шихты используется горячая вода с жесткостью 1000100000 мг/экв л и температурой 30 . В указанном диапазоне температур происходит более полная пропитка углеродистых восстановителей растворами активирующих веществ.

По. мере сш ютечного транспортирования по труботечке увлажненная шихта прогревается, а содержащаяся в углеродистом восстановителе вода испаряется. В результате комплексного воздействия растворенных в воде активирующих вещ.еств и пара на всем протяжении труботечки (5-8 м) и достаточно длительном сходе шихты (3-5 ч) происходит паровлажностная активация углеродисных восстановителей, т.е. существенное увеличение их реакционной способности. Кроме того, твердый остаток жесткой воды образует на поверхности кусков углеродистого восстановителя электроизолирующий слой из солей щелочных и . щелочноземельных металлов, повышающий общее электрическое сопротивление шихты. Вследствие расхода тепла на испарение воды в загрузочных воронках температура шихты составляет не более , при такой температуре сводится к минимуму процесс графитизации углеродистого восотановителя и обеспечиваются благоприятные условия для конденсации кремнеподержащих возгонов в верхних зонах колошника. Увлажнение шихты в труботечках, обслуживающих активные зоны колошника между электродами, осуществляется расходом воды в количестве 3-5%, а в периферийных зонах - 2-3% ОТ веса шихты.

Благодаря этому происходит выравнивание температуры на поверхности колошника и перераспределение энергии в ванне, т.е. за счет снижения токов шихтовой проводимости в активных зонах увеличиваются токи в малоактивных , зонах колошника, что способствует ровному ходу колошника. Расход жесткой воды зависит от исходной влажности шихты и рекомендуется-в пределах 2 - 5% от веса шихты. Нижний предел (2%) рекомендуется при использовании влажных шихтовых материалов, в частности, кокса мокрого тушения влажностью 5 - 15%. Верхний предел (5%) - при использовании сухих шихтовых материалов, в частности кокса сухого тушения влажностью мене 2%.

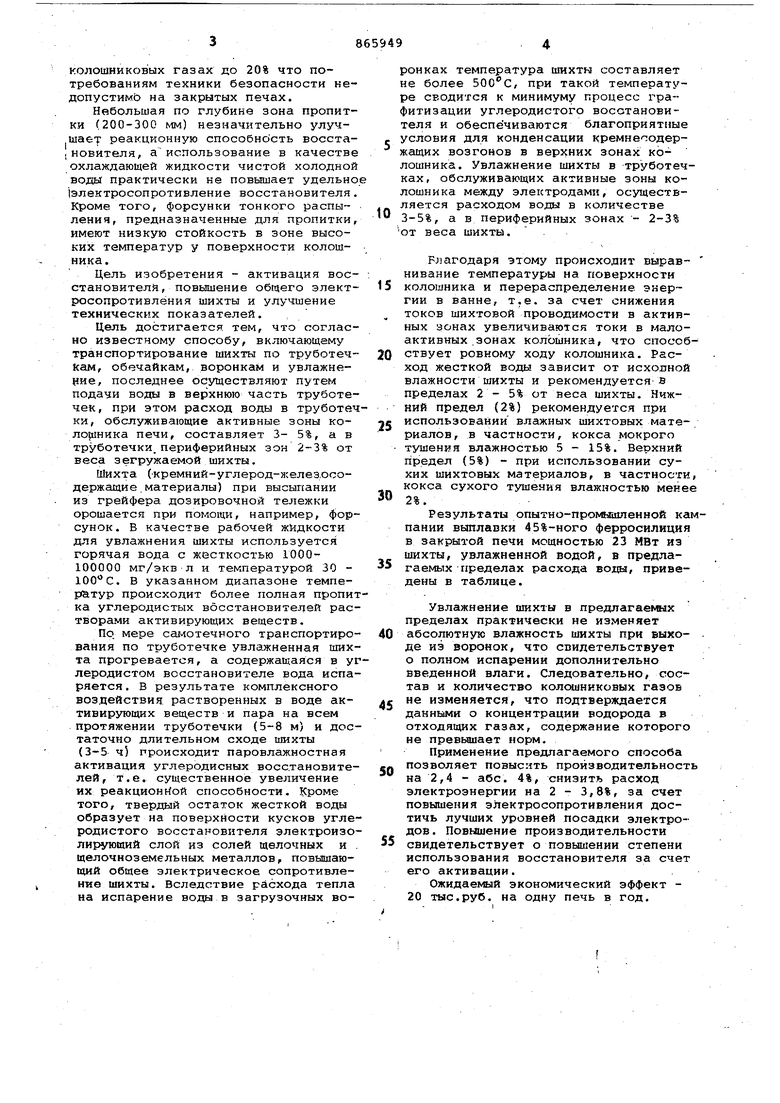

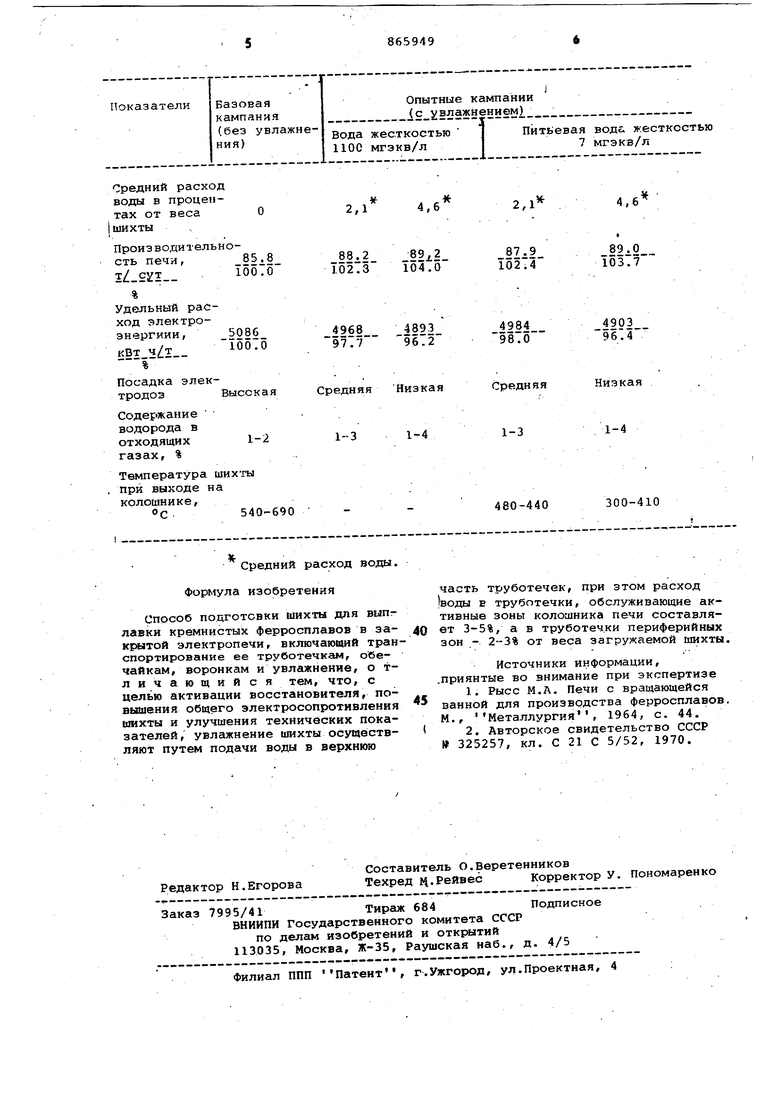

Результаты опытно-промышленной капании выплавки 45%-ного ферросилиция в закрытой печи мощностью 23 МВт из шихты, увлажненной водой, в предлагаемьтх пределах расхода воды, приведены в таблице.

Увлажнение шихты в предлагаекых пределах практически не изменяет абсолютную влажность шихты при выходе из воронок, что свидетельствует о полном испарении дополнительно введенной влаги. Следовательно, состав и количество колошниковых газов не изменяется, что подтверждается данными о концентрации водорода в отходящих газах, содержание которого не превышает норм.

Применение предлагаемого способа позволяет повысить производительност на 2,4 - абс. 4%, снизить расход электроэнергии на 2 - 3,8%, за счет повышения электросопротивления достичь лучших уровней посадки электродов. Повышение производительности свидетельствует о повышении степени использования восстановителя за счет его активации.

Ожидаемый экономический эффект 20 тыс.руб. на одну печь в год. Средний расход воды в процентах от веса О I шихты Производительность печи, §li§ . lOoTo Удельный расход электроэнергиии, 5086 97.7 кВт lOOTo Посадка элекСредняя Низкая тродов Высокая Содержание водорода в отходящих 1-2 газах, % Температура шихты , при выходе на колошнике, «С 540-690 V 2,1 4,6 88.2 Т02ТЗ 104.5 4893 9бТ2 89.0 03Т7 903 б . 4 зкая 00-410

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| Дуговая рудно-термическая электропечь | 1990 |

|

SU1765663A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| ДУГОВАЯ РУДНОТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1991 |

|

RU2034218C1 |

| Способ обработки кокса | 1978 |

|

SU854972A1 |

| Способ получения окатышей для выплавки марганцевых ферросплавов | 1979 |

|

SU905302A1 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

| Способ управления плавкой силикомарганца в прямоугольной рудовосстановительной электропечи | 1988 |

|

SU1680791A1 |

| Способ выплавки ферросплавов | 1972 |

|

SU448245A1 |

Средний расход воды. Формула изобретения

Способ подготовки шихты для выпглавки кремнистых ферросплавов в закрытой электропечи, включающий транспортирование ее труботечкам, обечайкам, воронкам и увлажнение, о тличающийся тем, что, с целью активации восстановителя, повышения общего электросопротивления шихты и улучшения технических показателей, увлажнение шихты осуществляют путем подачи воды в верхнюю

часть труботечек, при этом расход воды в труботечки, обслуживающие активные зоны колошника печи составляет 3-5%, а в труботечки периферийных зон - 2-3% от веса загружаемой шихты.

Источники информации, .приянтые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1979-04-05—Подача