но вровень с ней. Концы зондов 5 и 6, выходящие на свод печи, соединяют с датчиками давления 9 и 10. Затем датчики давления 4, 9 и 10 через блоки умножения подсоединяют к блокам вычитания, а выходы подсое15661894

диняют к входам блока деления, выход которого через блок коррекции соединяют с входом механизма перемещения электрода или указателем положения рабочего конца электрода. 2 с.п.Ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления плавкой силикомарганца в прямоугольной рудовосстановительной электропечи | 1988 |

|

SU1680791A1 |

| Способ управления процессом выплавки ферромарганца в прямоугольной рудовосстановительной электропечи | 1989 |

|

SU1713942A1 |

| Способ выплавки марганцевых ферросплавов | 1989 |

|

SU1643627A1 |

| Система автоматического управления процессом получения ферросплавов в электропечи | 1982 |

|

SU1136000A1 |

| Устройство автоматического управления процессом плавки марганцевых ферросплавов в электропечи | 1982 |

|

SU1052820A1 |

| Руднотермическая ферросплавная электропечь | 1983 |

|

SU1133297A1 |

| Способ ведения плавки шихты с угле-РОдиСТыМи ВОССТАНОВиТЕляМи B зАКРыТОйэлЕКТРОпЕчи | 1979 |

|

SU850714A1 |

| Способ подготовки шихты для выплавки кремнистых ферросплавов в закрытой электропечи | 1979 |

|

SU865949A1 |

| СПОСОБ ПЛАЗМЕННОГО НАГРЕВА ШИХТЫ В ФЕРРОСПЛАВНОМ ПРОИЗВОДСТВЕ | 2001 |

|

RU2182185C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

Изобретение относится к черной металлургии, в частности к производству электроферросплавов, преимущественно марганцевых. Цель изобретения - улучшение технико-экономических показателей работы электропечи путем непрерывного контроля положения рабочего конца электрода, исключения отрицательного влияния замеров на ход процесса. В процессе выплавки марганцевых ферросплавов к газоотборному зонду 3, размещенному в сквозном канале 1 электрода 2 ферросплавной закрытой электропечи, подключают датчик давления 4. Газоотборные зонды 5 и 6 устанавливают последовательно от боковой поверхности электрода 2 на расстоянии, соответственно равном (0,5-1,0) и (0,7-1,2) ширины электрода 2 и на расстоянии, равном (1,5-2,0) ширины электрода 2 от нижней кромки 7 загрузочной воронки 8 и соответственно вровень с ней. Концы зондов 5 и 6, выходящие на свод печи, соединяют с датчиками давления 9 и 10. Затем датчики давления 4,9 и 10 через блоки умножения подсоединяют к блокам вычитания, а выходы подсоединяют к входам блока деления, выход которого через блок коррекции соединяют с входом механизма перемещения электрода или указателем положения рабочего конца электрода. 2 с.п. ф-лы, 2 ил.

Изобретение относится к черной металлургии, в частности к производству электроферросплавов, преимущественно марганцевых.

Цель изобретения - улучшение технико-экономических показателей работы электропечи путем непрерывного контроля положения рабочего конца электрода, исключения отрицательного влияния замеров на ход технологического процесса выплавки ферросплавов .

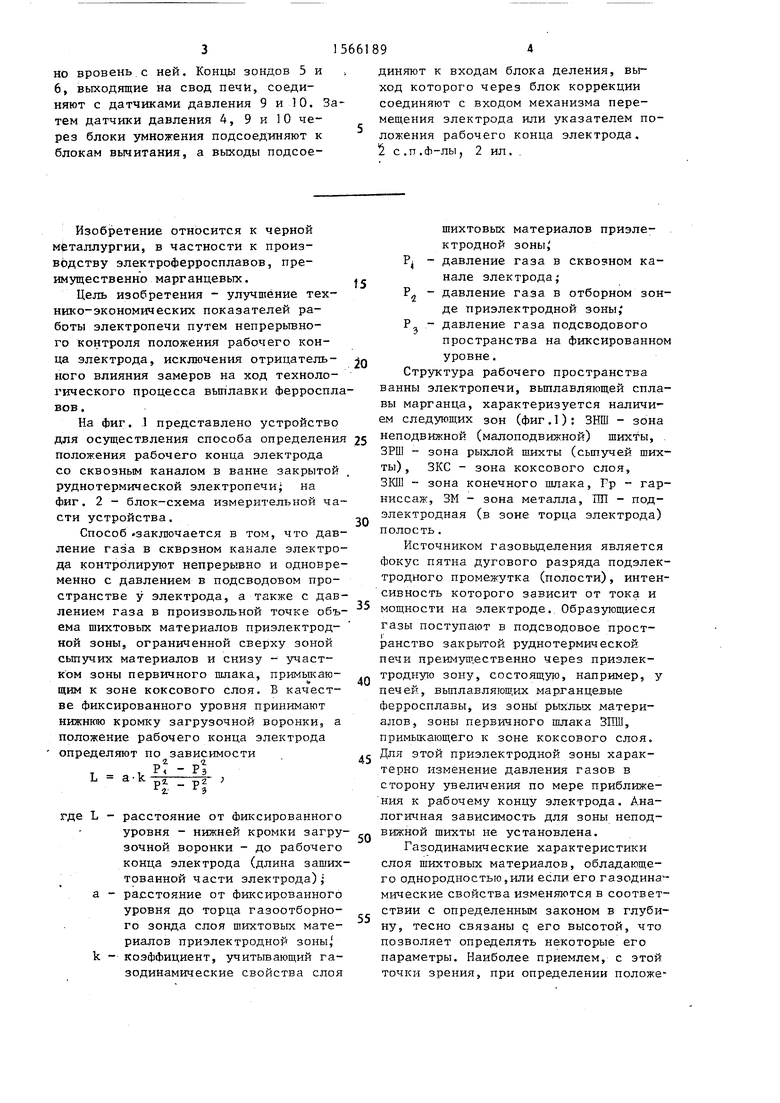

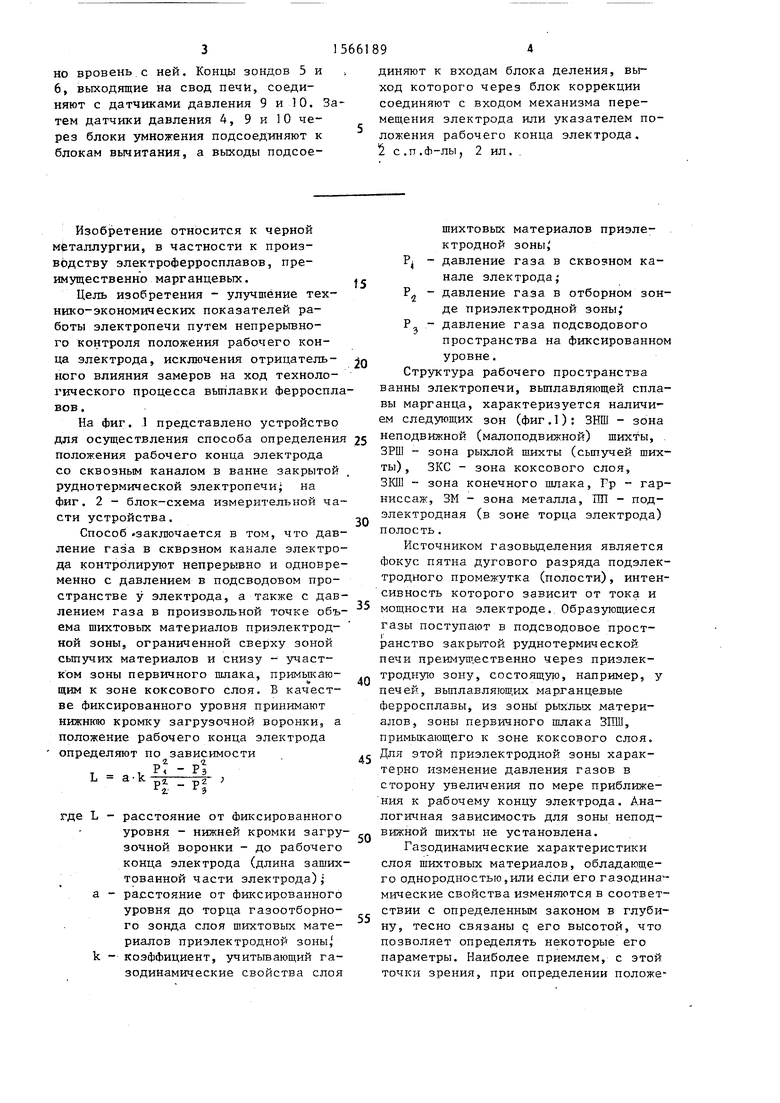

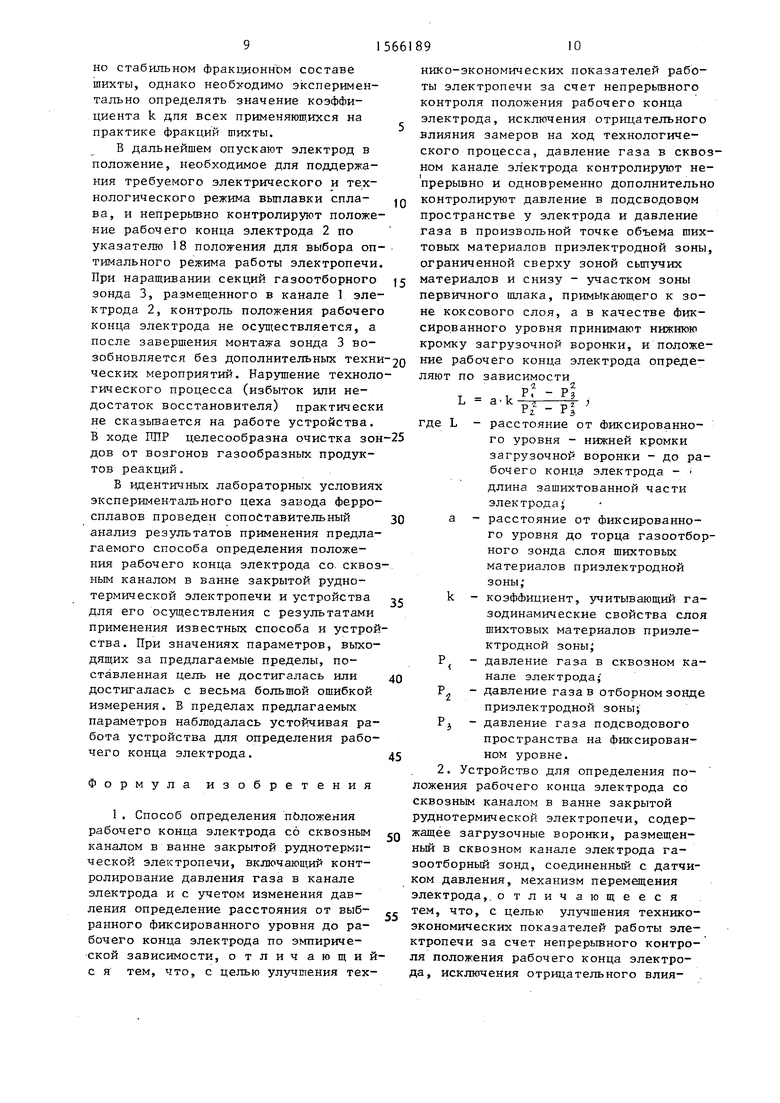

На фиг. 1 представлено устройство для осуществления способа определения положения рабочего конца электрода со сквозным каналом в ванне закрытой , руднотермической электропечи; на фиг. 2 - блок-схема измерительной части устройства.

Способ .заключается в том, что давление газа в скврзном канале электрода контролируют непрерывно и одновременно с давлением в подсводовом пространстве у электрода, а также с давлением газа в произвольной точке объема шихтовых материалов приэлектрод- ной зоны, ограниченной сверху зоной сыпучих материалов и снизу - участком зоны первичного шлака, примыкающим к зоне коксового слоя. В качестве фиксированного уровня принимают нижнюю кромку загрузочной воронки, а положение рабочего конца электрода определяют по зависимости

„ р - Гз L - а k 1 2 ;

i tЪ

где L - расстояние от фиксированного уровня - нижней кромки загрузочной воронки - до рабочего конца электрода (длина заших- тованной части электрода); а - расстояние от фиксированного уровня до торца газоотборного зонда слоя шихтовых материалов приэлектродной зоны k - коэффициент, учитывающий газодинамические свойства слоя

о

5

0

5

0

0

5

Р4

Р„ Р- шихтовых материалов приэлектродной зоны

давление газа в сквозном канале электрода; давление газа в отборном зонде приэлектродной зоны, давление газа подсводового пространства на фиксированном уровне.

Структура рабочего пространства ванны электропечи, выплавляющей сплавы марганца, характеризуется наличием следующих зон (фиг.1): ЗНШ - зона неподвижной (малоподвижной) шихты, ЗРШ - зона рыхлой шихты (сыпучей шихты), ЗКС - зона коксового слоя, ЗКШ - зона конечного шлака, Гр - гар- ниссаж, ЗМ - зона металла, ПП - под- электродная (в зоне торца электрода) полость.

Источником газовыделения является Фокус пятна дугового разряда подэлек- тродного промежутка (полости), интенсивность которого зависит от тока и мощности на электроде. Образующиеся газы поступают в подсводовое пространство закрытой руднотермической печи преимушественно через приэлек- тродную зону, состоящую, например, у печей, выплавляющих марганцевые Ферросплавы, из зоны рыхлых материалов, зоны первичного шлака ЗПШ, примыкающего к зоне коксового слоя. с Для этой приэлектродной зоны характерно изменение давления газов в сторону увеличения по мере приближения к рабочему концу электрода. Аналогичная зависимость для зоны неподвижной шихты не установлена.

Газодинамические характеристики слоя шихтовых материалов, обладающего однородностью,или если его газодинамические свойства изменяются в соответствии с определенным законом в глубину, тесно связаны q его высотой, что позволяет определять некоторые его параметры. Наиболее приемлем, с этой точки зрения, при определении положе

515

ния торца электрода слой шихтовых материалов, ограниченный сверху зоной рыхлых материалов, а снизу - нижним участком зоны первичного шлака, примыкающего к зоне коксового слоя. Газодинамическая характеристика этого слоя достаточно однородна, и его объем определяет положение рабочего конца электрода при его маневрировании в нормальном технологическом режиме выплавки сплава.

Поскольку в расчетную формулу для определения величины абсолютного давления газа на отдельных горизонтах такого пористого слоя входят величины давления газа соответственно на входе и выходе слоя, т.е. у торца электрода и в подсводовом пространстве, давление газа на расстоянии а от входа в слой, т.е. давление в произвольной точке, удаленной на расстояние q от нижней кромки загрузочной воронки, расположенной в указанной зоне первичного шлака, то, непре- рывно фиксируя все эти три значения давлений при известном значении величины О , можно непрерывно определять общую высоту пористого слоя между торцом электрода и нижней кромкой загрузочной воронки, т.е. длину за- шихтованной части электрода или положения его рабочего конца. Давление газа в подсводовом пространстве целесообразно определять как можно ближе к электроду, поскольку при зна чительном удалении сказывается влияние давлений от соседних электродов, т.е. фиксируется средняя величина давления подсводового пространства, как, например, для шестиэлектродной прямоугольной электропечи PF3-63.

В расчетной формуле способа определения положения рабочего конца эле- ктрода коэффициент k учитывает газо- динамические свойства слоя шихтовых материалов приэлектродной зоны, в которой установлен газоотборный зонд. На величину коэффициента k существенным образом влияет сегрегация ших- ты, возможные неоднородности ее и гранулометрический состав сырья. Поэтому для каждого вида сплава величина коэффициента имеет определенное значение. Гранулометрический состав шихты для выплавки того или иного сплава, как правило, постоянен. В случае однородного пористого слоя величина k равна I, однако практически для шихт

,-

10

15

5661

2025™. 0

35

40

896

всех видов марганцевых ферросплавов k больше 1 (k 1).

Пределы изменения величины L (длины зашихтованной части электрода) при ее определении ограничены значением величинн а. Как правило, L не может быть меньше (1,5-2,0) значений ширины электрода Ь, если технологический процесс ведется без нарушений. Этим определяется значение величины Q, причем точка отбора газа при этом находится в указанной приэлектродной зоне. В соответствии с этим при L а, Р, Р2 Р3, при L а, Р Р4 Р3 . Если L : а, то Р2 Ј Р, Ј Р3 , а истинное положение торца электрода в ванне печи трудноопределимо, поскольку расчетная формула изменяет смысл. Точки отбора газа должны, по возможности, располагаться на одной вертикальной оси, однако,поскольку практически это труднореализуемо по конструктивным особенностям свода печей, точки отбора газов необходимо располагать возможно ближе к поверхности электрода.

При этом ширина приэлектродной зоны, в которой располагается отборный зонд, различна для р азньгх видов марганцевых сплавов, и составляет при измерении от поверхности электрода (величина с): для силикомарганца 0,8-1,4 м, для ферромарганца 0,4- 0,8 м, для малофосфористого шлака 0,25-0,4 м (Р9 5-9 КВт). В связи с этим газоотборный зонд приэлектродной зоны располагается на удалении (0,5-1,0) ширины электрода Ь. В этом случае зонд попадает в указанную при- электродную зону при выплавке любого из этих сплавов. При уменьшении этих размеров установке зонда препятствует конструкция воронки или уплотнения электрода печи.

При увеличении размеров область применения способа и устройства сужается, поскольку место установки зонда выходит за пределы приэлектродной зоны. Аналогично зонд отбора газа из подсводового пространства располагается на удалении (0,7-1,2.) ширины электрода Ь, поскольку увеличение размера сверх указанного ведет к искажению истинного значения давления подсводового пространства у электрода со сквозным каналом, а уменьшение этого размера ограничивается конструктивными особенностями элементов свода печи и установкой зонда для измерения давления газа в при- электродной зоне.

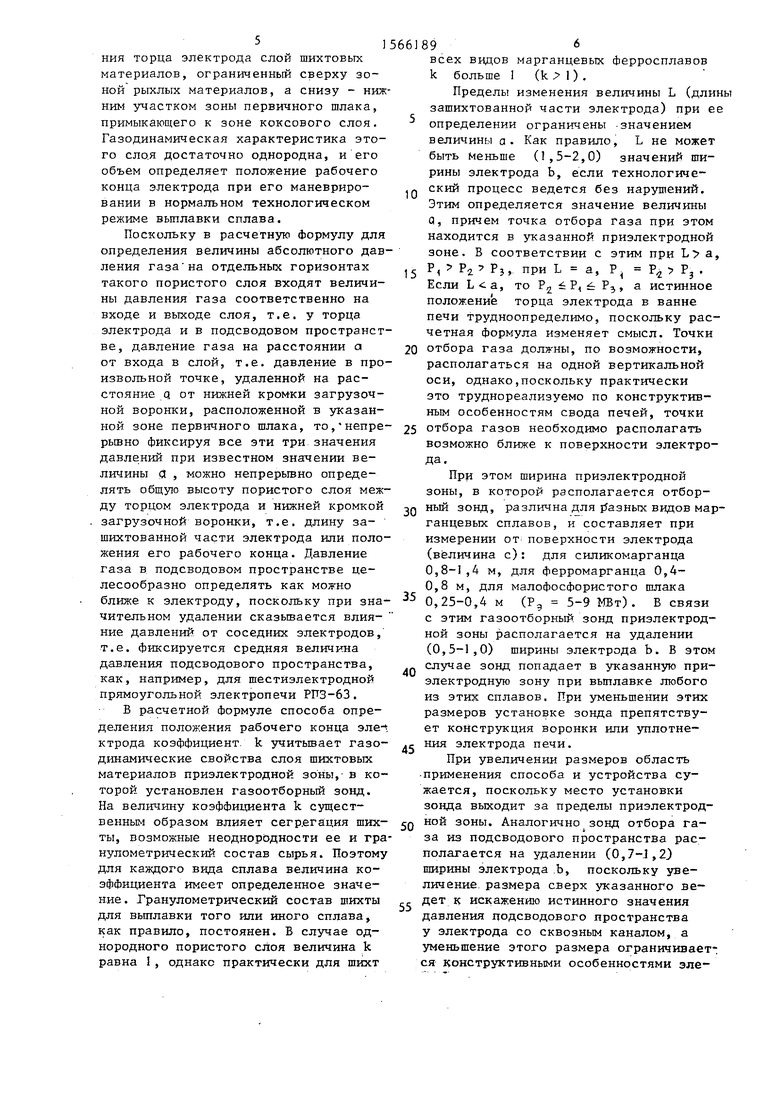

Устройство для осуществления способа определения положения рабочего конца электрода со сквозным каналом в ванне закрытой руднотермической электропечи содержит размещенный в сквозном канале 1 электрода 2 газоотборный зонд 3, соединенный с датчиком 4 давления, газоотборные зонды 5 и 6, установленные последовательно от боковой поверхности электрода 2 на расстоянии, соответственно равном (0,5-1,0) и (0,7-1,2) ширины электрода 2, и на расстоянии d, равном (1,5-2,0) ширины электрода 2 от нижней кромки 7 загрузочной воронки 8 и соответственно вровень с нею, подсоединенные каждый через датчики 9 и 10 дбвления (фиг.2) и блоки 11-13 ум- нож ения к блокам 14 и 15 вычитания, к первым входам которых подключены первый 4 и второй 9 датчики давления а к вторым - третий датчик 10 давления, а выходы подсоединены к входам блока 16 деления, выход которого через блок 17 умножения-коррекции связан с входом механизма перемещения электрода или указателем 18 положения рабочего конца электрода.

Устройство работает следующим образом .

К наращиваемому в процессе выплавки марганцевых ферросплавов газоотборному зонду 3, размещенному в сквозном канале 1 электрода 2 ферросплавной закрытой руднотермической электропечи, посредством газовой арматуры подключают датчик 4 давлени Датчик соединен с зондом, каждая наращиваемая секция которого снабжена клапаном односторонней проводимости газа подэлектродной полости, исклюдд отборного зонда 5, т.е. на уровне #., чающим подсос воздуха и образование взрывчатой смеси, могущей привести к аварии электрода. Каждая секция зонда устанавливается вместе с наращиваемой секцией электрода и после ус- ,Q тановки приваривается в двух-трех точках к ребрам жесткости во избежание механических повреждений угольной массой.

Газоотборные зонды 5 и 6, выполненные из жаростойких труб (ориентировочно 3/4 дюйма, аналогично зонду электрода}, для реализации способа определения положения рабочего конца

55

Выплавляют на печи марганцевый сплав поддерживая требуемый технологический режим, определяют величины давления Р, , Р, PJ . Подставляя значение давления Р,, Pz, РЭ величины а и длины электрода L а в расчетную Формулу, определяют значение коэффициента k. Для каждого вида сплава характерно определенное значение k, определяемое экспериментально. Изменение гранулометрического состава шихты существенным образом сказывается на значении коэффициента k. Марганцевые ферросплавы выплавляют на относитель

5

0

5

0

5

0

электрода устанавливают последовательно от боковой поверхности электрода 2 на расстоянии, соответственно равном (0,5-1,0) и (0,7-1,2) ширины электрода 2, и на расстоянии ,, равном (1,5-2,0) ширины электрода 2 от нижней кромки 7 загрузочной воронки 8 и соответственно вровень с нею.ТТри этом конец гаэоотборного зонда 5 располагается в приэлектродной зоне, ограниченной сверху зоной рыхлых материалов и снизу - участком зоны первичного шлака, примыкающего к зоне коксового слоя. Конец газоотборного зонда 6 размещается в подсводовом пространстве у электрода. Координаты положения концов газоотборных зондов обоснованы выше. Концы зондов 5 и 6, выходящие на свод печи, посредством газовой арматуры соединяют с датчиками 9 и 1 О давления.

Далее зонды 3, 5 и 6 через датчики 4, 9 и 10 давления и блоки 11-13 умножения подсоединяют к блокам 14 и 15 вычитания, к первым входам которых подключены первый 4 и второй 9 датчики давления, а к вторьм - третий датчик 10 давления, а выходы подсоединяют к входам блока 16 деления, выход которого через блок 17 умножения-коррекции связан с входом механизма перемещения электрода или указателем положения рабочего конца электрода 18.

Для учета влияния газодинамических свойств приэлектродной зоны на определение положения рабочего конца электрода 2 определяют величину коэффициента k, которую затем вводят в блок 17 умножения-коррекции. Для этого известным методом определяют положение торца электрода 2 в ванне печи и устанавливают его на уровень конца газодд отборного зонда 5, т.е. на уровне #., ,Q 5

Выплавляют на печи марганцевый сплав поддерживая требуемый технологический режим, определяют величины давления Р, , Р, PJ . Подставляя значение давления Р,, Pz, РЭ величины а и длины электрода L а в расчетную Формулу, определяют значение коэффициента k. Для каждого вида сплава характерно определенное значение k, определяемое экспериментально. Изменение гранулометрического состава шихты существенным образом сказывается на значении коэффициента k. Марганцевые ферросплавы выплавляют на относительно стабильном фракционном составе шихты, однако необходимо экспериментально определять значение коэффициента k дпя всех примечяюшихся на практике фракций шихты.

В дальнейшем опускают электрод в положение, необходимое для поддержания требуемого электрического и технологического режима выплавки спла- ва, и непрерывно контролируют положение рабочего конца электрода 2 по указателю 18 положения для выбора оптимального режима работы электропечи. При наращивании секций газоотборного зонда 3, размещенного в канале 1 электрода 2, контроль положения рабочего конца электрода не осуществляется, а после завершения монтажа зонда 3 возобновляется без дополнительных техни ческих мероприятий. Нарушение технологического процесса (избыток или недостаток восстановителя) практически не сказывается на работе устройства. В ходе ППР целесообразна очистка зон дов от возгонов газообразных продуктов реакций.

В идентичных лабораторных условиях экспериментального цеха заиода ферросплавов проведен сопоставительный анализ результатов применения предлагаемого способа определения положения рабочего конца электрода со сквозным каналом в ванне закрытой рудно- термической электропечи и устройства для его осуществления с результатами применения известных способа и устройства. При значениях параметров, выходящих за предлагаемые пределы, поставленная цель не достигалась или достигалась с весьма большой ошибкой измерения. В пределах предлагаемых параметров наблюдалась устойчивая работа устройства для определения рабочего конца электрода.

Формула изобретения

L -a-kpr pT

где L - расстояние от фиксированного уровня - нижней кромки загрузочной воронки - до рабочего кониа электрода - длина зашихтованной части электрода;

а - расстояние от фиксированного уровня до торца газоотборного зонда слоя шихтовых материалов приэлектродной зоны;

k - коэффициент, учитывающий газодинамические свойства слоя шихтовых материалов приэлектродной зоны;

РН - давление газа в сквозном канале электрода; Р2 - давление газа в отборном зонде

приэлектродной зоны; РЗ - давление гача подсводового пространства на фиксированном уровне.

ны электрода от нижней кромки ээ- грузочной воронки и вровень с нею соответственно, подсоединенными через датчики давления и блоки умножения к блокам вычитания, к первым входам которых подключены J- и 2-й датчики давления, а к вторым - третий датчик давления, а выходы подсоединены к входам блока деления, выход которого через блок умножения-коррекции связан с входом механизма перемещения электрода или указателем положения рабочего конца электрода.

17

| Способ регулирования процесса выплавки кремнистых сплавов в электропечах | 1978 |

|

SU768840A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ дискретного определения положения рабочего конца электрода со сквозным каналом в ванне руднотермической электропечи | 1976 |

|

SU728226A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-05-23—Публикация

1988-06-20—Подача