Изобретение относится к очистке дымовых газов котлов и печей от оксидов серы и может быть применено к энергетике, металлургической и нефтеперерабатывающей промышленности, а также в других случаях, когда сжигается сернистое топливо, и необходима очистка дымовых газов от оксидов серы.

Следует отметить, что очистка дымовых газов от оксидов серы является одним из самых важных и самых трудных аспектов экологического обеспечения сжигания сернистого топлива. Известен способ очистки дымовых газов от оксидов серы посредством распыления в них значительных количеств суспензии известняка 1.

Недостаток указанного способа в том, что он сопровождается образованием жидких побочных продуктов, а также в том, что требует дополнительного подогрева очищенного газа. Наиболее близким по технической сущности к заявляемому способу является способ очистки дымовых газов от оксидов серы путем ввода в топочную камеру пылевидных реагентов, преимущественно доломита, известняка, магнезита 2.

Недостаток этого способа в том, что он лишь в незначительной степени уменьшает концентрацию оксидов азота в дымовых газах и трудно реализуем, особенно, при переменных режимах работы котла.

Цель изобретения состоит в повышении степени очистки дымовых газов от оксидов азота. Указанная цель достигается тем, что в способе очистки дымовых газов от токсич1 ных компонентов путем подачи пылевидных реагентов из группы: доломит, известняк, магнезит в высокотемпературную зону котла при температуре не выше 1300°С, реагент предварительно термообрабатывают в газификаторе вспомогательного топлива при температуре 850-1250°С, образовавшуюся смесь продуктов газификации топлива и термообработки реагента вводят в указанную зону котла.

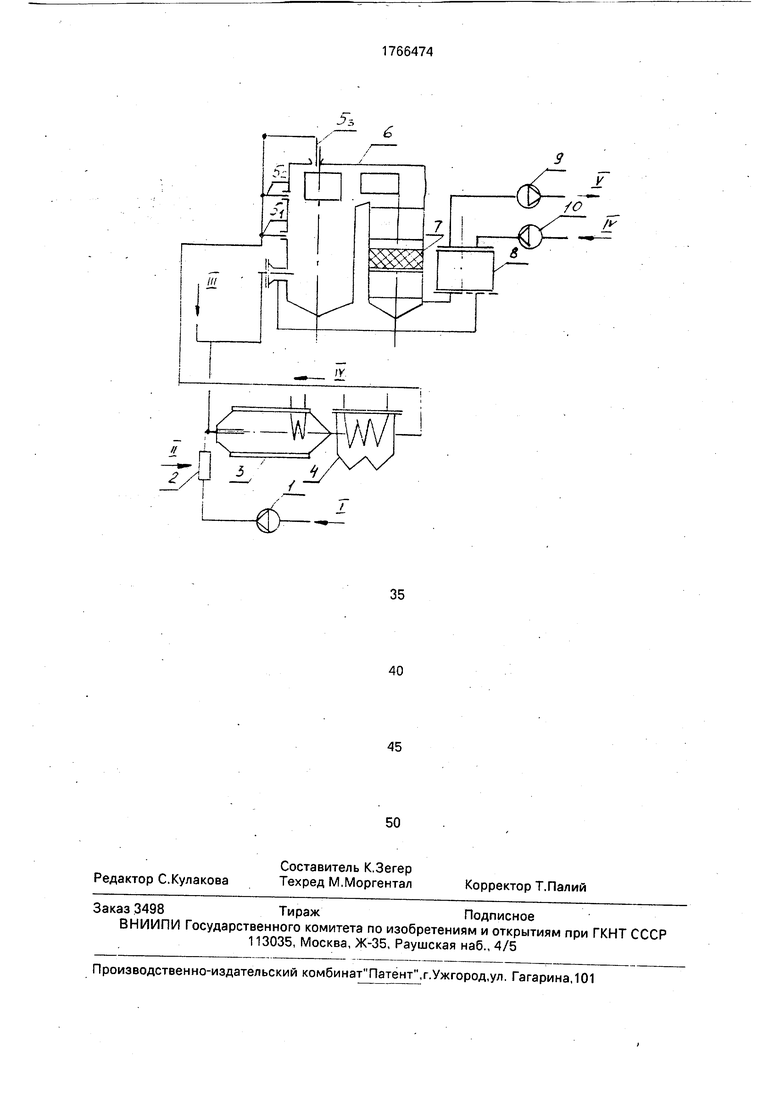

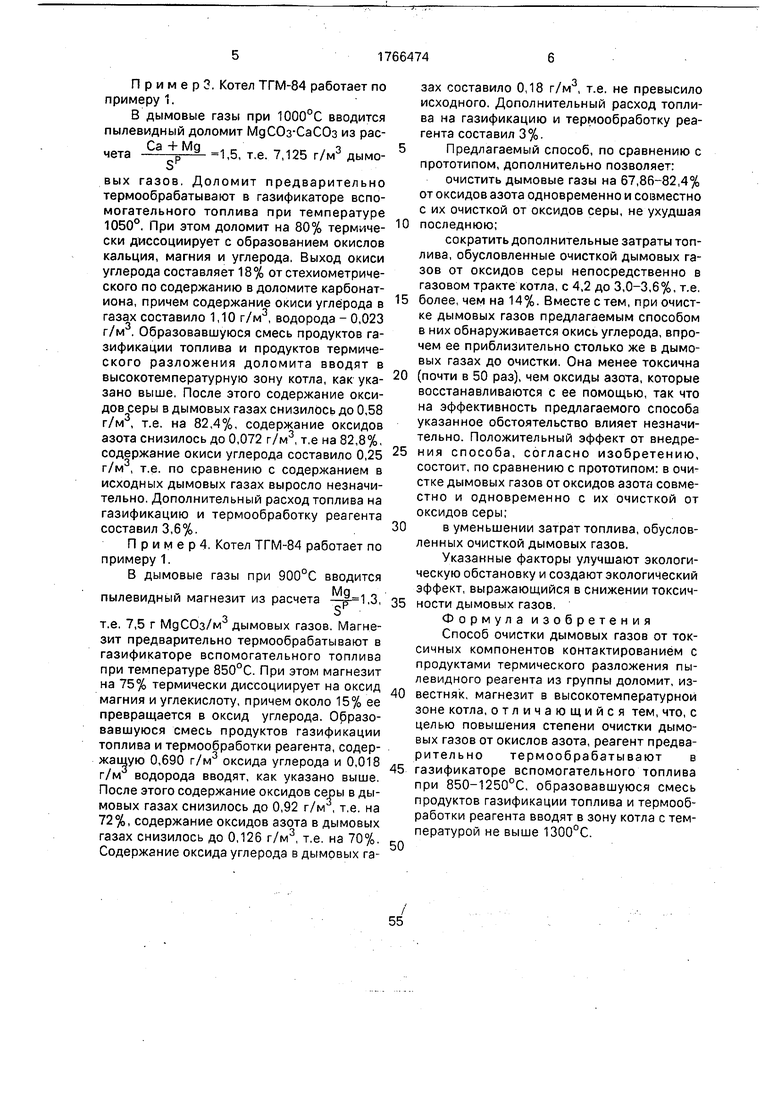

Вариант технологической схемы, реализующей способ, согласно изобретения, представлен на чертеже (1 - топочная камера; 2 - бункер пылевидного реагента; 3 - питатель пылевидного реагента; 4 - газификатор вспомогательного топлива; 5 - бункер вспомогательного топлива; 6-питатель вспосо

с

VI о

t 2

могательного топлива; 7 - охладитель продуктов газификации и термообработки; 8 - фурма для ввода продуктов газификации и термообработки в котел; 9 - горелка; 10 - электрофильтр; 11 - дымосос; 12 -дутьевая воздуходувка).

Технологические потоки: I - реагент дылевидный - в газификатору «-

- ц г вс по мЬгательное топливо - в газифи гор; - . -«Ч

III - дутьевой воздух - в газификатор;

IV- водяной пар - в газификатор;

V- воздух к горелке;

VI- топливо к горелке;

VII- дымовые газы в дымовую трубу.

Очистку дымовых газов по предлагаемому способу производят следующим образом.

Пылевидный реагент 1 - известняк, доломит или магнезит, находящийся в бункере 2, предварительно, до ввода в высокотемпературную зону котла, термообрабатывают, направляя его с помощью питателя 3 в газификатор 4, куда также подается воздух III с водяным паром IV, а также вспомогательное топливо II из бункера 5. В газификаторе 4 образуются продукты газификации, содержащие оксид углерода, водород и углерод, в контакте с которыми термообрабатывает- ся реагент. Температура термообработки устанавливается в пределах 850-1250°С в зависимости от состава реагента. В газификаторе 4 происходят указанные выше реакции, в результате чего образуется смесь продуктов газификации вспомогательного топлива и термообработки реагента. Образовавшуюся смесь продуктов вводят в указанную выше высокотемпературную зону котла через форму 8, предварительно охладив ее в охладителе 7, чем стабилизируется ее состав и облегчается аппаратурное офор- мление транспортных коммуникаций. Смесь продуктов газификации вспомогательного топлива и термообработки абсорбента взаимодействует с дымовыми газами в высокотемпературной зоне котла, причем протекают следующие химические реакции:

Твердая фаза смеси;

CaO+S02 - СаЗОз и далее Са50з+1/202- Са804.

Газовая фаза смеси:

2СО+1МО 2С02+№

4CO+S02 4C02+S2

2H2+2NO - 2Н20+№.

Побочные реакции:

СО+1/202- С02

Н2+1/202 Н20

2H2+S2- H2S.

в дутьевом воздухе III, направУправление процессом позволяет ограничить скорость побочных реакций путем:

ограничения содержания кислорода в дымовых газах перед очисткой; оптимизациясоотношения

водяной пар

кислород ляемом в газификатор.

Учитывая, что химическая активность оксидов кальция и магния резко снижается при их нагреве выше 1300°С, предпочтительная зона ввода в котел смеси продуктов газификации топлива и термообработки реагента составляет 900-1200°С. Ниже при- водятся примеры применения предлагаемого способа.

П р и м е р 1 (по прототипу). Котел ТГМ- 84 сжигает сернистый мазут при содержании серы ,5%. В дымовых газах котла содержится 3,3 г/м3 оксидов серы, 0,42 г/м3 оксидов азота 0,2 г/м3 оксида углерода. В дымовые газы при 1200°С вводится пылевидный известняк СаСОз из расчета

,5, т.е. 156,25 кг/т мазута или 10,2 г/м3 sp

дымовых газов. При этом содержание оксидов серы в дымовых газах снижается до 1,0 г /м3 (на 70 отн, %), содержание оксидов азота снизилось до 0,38 г/м3, а оксида углерода

- до 0,18 г/м . На восполнение потерь тепла, обусловленных термическим разложением карбоната кальция, дополнительно тратится 4,2% топлива, причем усиливается золовой занос поверхностей нагрева.

Пример2. Котел ТГМ-84 работает по примеру 1.

В дымовые газы при 1300°С вводится пылевидный известняк СаСОз из расчета Ca/Sp 1,6, т.е. из расчета 6,53 г/м дымовых газов. Известняк предварительно термообрабатывают в газификаторе вспомогательного топлива при температуре 1250°С. При этом известняк на 80% термически диссоциирует на оксид кальция и углекислоту, причем около 20% превращается в оксид углерода. Образовавшуюся смесь продуктов газификации топлива и термообработки реагента, содержащая 0,72 г/м3 оксида углерода и 0,02 г/м3 водорода вводят,

как указано выше. После этого содержание оксидов серы в дымовых газах снизилось до 0,98 г/м3, т.е. на 70,3%, содержание оксидов азота снизилось до 0,135 г/м3, т.е. на 67,86%. Содержание оксида углерода в дымовых газах составило 0,22 г/м3, т.е. практически столько же, сколько в исходных дымовых газах по примеру 1. Дополнительный расход топлива на газификацию и термообработку реагента составил 3,2%.

П р и м е р 3, Котел ТГМ-84 работает по примеру.

В дымовые газы при 1000°С вводится пылевидный доломит МдСОз-СаСОз из расчета Са +рМд -1,5, т.е. 7,125 г/м3 дымо-

вых газов. Доломит предварительно термообрабатывают в газификаторе вспомогательного топлива при температуре 1050°, При этом доломит на 80% термически диссоциирует с образованием окислов кальция, магния и углерода. Выход окиси углерода составляет 18% от стехиометриче- ского по содержанию в доломите карбонат- иона, причем содержание окиси углерода в газах составило 1,10 г/м3, водорода - 0,023 г/м3. Образовавшуюся смесь продуктов газификации топлива и продуктов термического разложения доломита вводят в высокотемпературную зону котла, как указано выше, После этого содержание оксидов серы в дымовых газах снизилось до 0,58 г/м3, т.е. на 82,4%, содержание оксидов азота снизилось до 0,072 г/м3, т.е на 82,8%, содержание окиси углерода составило 0,25 г/м , т.е. по сравнению с содержанием в исходных дымовых газах выросло незначительно. Дополнительный расход топлива на газификацию и термообработку реагента составил 3,6%.

П р и м е р 4. Котел ТГМ-84 работает по примеру 1.

В дымовые газы при 900°С вводится

Мд

S

т.е. 7,5 г МдСОз/м3 дымовых газов. Магнезит предварительно термообрабатывают в газификаторе вспомогательного топлива при температуре 850°С. При этом магнезит на 75% термически диссоциирует на оксид магния и углекислоту, причем около 15% ее превращается в оксид углерода. Орразо- вавшуюся смесь продуктов газификации топлива и термообработки реагента, содержащую 0,690 г/м оксида углерода и 0,018 г/м водорода вводят, как указано выше. После этого содержание оксидов серы в дымовых газах снизилось до 0,92 г/м , т.е. на 72%, содержание оксидов азота в дымовых

пылевидный магнезит из расчета

1.3,

газах снизилось до 0,126 г/м , т.е. на 70%. Содержание оксида углерода в дымовых га

5

10

15

20

25

30

35

40

45

50

зах составило 0,18 г/м , т.е. не превысило исходного. Дополнительный расход топлива на газификацию и термообработку реагента составил 3%.

Предлагаемый способ, по сравнению с прототипом, дополнительно позволяет:

очистить дымовые газы на 67,86-82,4% от оксидов азота одновременно и совместно с их очисткой от оксидов серы, не ухудшая последнюю;

сократить дополнительные затраты топлива, обусловленные очисткой дымовых газов от оксидов серы непосредственно в газовом тракте котла, с 4,2 до 3,0-3,6%, т.е. более, чем на 14%. Вместе с тем, при очистке дымовых газов предлагаемым способом в них обнаруживается окись углерода, впрочем ее приблизительно столько же в дымовых газах до очистки. Она менее токсична (почти в 50 раз), чем оксиды азота, которые восстанавливаются с ее помощью, так что на эффективность предлагаемого способа указанное обстоятельство влияет незначительно. Положительный эффект от внедрения способа, согласно изобретению, состоит, по сравнению с прототипом: в очистке дымовых газов от оксидов азота совместно и одновременно с их очисткой от оксидов серы;

в уменьшении затрат топлива, обусловленных очисткой дымовых газов.

Указанные факторы улучшают экологическую обстановку и создают экологический эффект, выражающийся в снижении токсичности дымовых газов,

Формула изобретения

Способ очистки дымовых газов от токсичных компонентов контактированием с продуктами термического разложения пылевидного реагента из группы доломит, известняк, магнезит в высокотемпературной зоне котла, отличающийся тем, что, с целью повышения степени очистки дымовых газов от окислов азота, реагент предва- рительно термообрабатывают в газификаторе вспомогательного топлива при 850-1250°С, образовавшуюся смесь продуктов газификации топлива и термообработки реагента вводят в зону котла с температурой не выше 1300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ СТУПЕНЧАТОЙ ГАЗИФИКАЦИИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В АЭРОШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2147103C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| ОБЪЕДИНЁННЫЙ СПОСОБ ДВУХСТАДИЙНОЙ ГАЗИФИКАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ И СЛАБОГО ФЛЕШ-ОБЖИГА МАГНЕЗИТА | 2019 |

|

RU2770315C1 |

| СПОСОБ ТЕРМОКОНТАКТНОГО КРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ | 2006 |

|

RU2323957C2 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ | 2014 |

|

RU2575175C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 1997 |

|

RU2115696C1 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| Способ получения электрической энергии и жидкого чугуна из кусковой железной руды и твердого топлива и устройство для его осуществления | 1987 |

|

SU1590048A3 |

Использование: сжигание сернистого топлива Сущность изобретениям пылевидный реагент из группы: доломит, известняк, магнезит, термообрабатывают в газификаторе вспомогательного топлива при температуре 850-1250°С. Смесь продуктов газификации топлива и термообработки реагента вводят в высокотемпературную зону котла. Температура зоны не выше 1300°С. Остаточная концентрация оксидов азота и серы составляет 0,072-0,135 и 0,58-0,98 г/м3 соответственно, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ № 3335947, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вилесов Н.Г | |||

| и др | |||

| Очистка выбросных газов | |||

| Киев, 1971, с.144-151. | |||

Авторы

Даты

1992-10-07—Публикация

1989-11-14—Подача