Изобретение относится к переработке тяжелых высококипящих остатков нефтепереработки (асфальтиты, вакуумные и атмосферные остатки перегонки нефти, тяжелой нефти, битуминозной нефти, природных битумов, низколиквидные остатки термокаталитических процессов и др.) конверсией под давлением водорода с целью получения из них дополнительных ресурсов моторных топлив и сырья для нефтехимии с извлечением и возвратом в цикл металлсодержащих катализаторов.

Гидрогенизация тяжелого нефтяного сырья используется для повышения выхода и качества легких и средних дистиллятов. В соответствии с данным способом тяжелые углеводороды, содержащие асфальтены, смолы, гетероорганические и металлсодержащие соединения, превращают в более легкие продукты и средние дистилляты с более низкой температурой кипения. Характерная особенность этих процессов - необходимость поддерживать высокое парциальное давление водорода. Использование для этой цели традиционного гетерогенного катализатора на носителе неэффективно. С утяжелением сырья резко сокращается срок службы катализатора, создается проблема утилизации нанесенного отработанного катализатора. Для решения этой проблемы в последнее время применяются ультрадисперсные (наноразмерные) катализаторы без носителей. Отсутствие в настоящее время эффективной технологии регенерации ультрадисперсных катализаторов является сдерживающим фактором их практического применения при переработке тяжелого нефтяного сырья. Повышение эффективности применения ультрадисперсных катализаторов связано с возможностью их регенерации из тяжелого непревращенного остатка и повторного использования в технологическом процессе.

В патенте US 7214309 В2 (опубл. 08.05.2007) описан способ регенерации катализатора облагораживания (гидрокрекинга, гидроочистки, гидрообессеривания и т.д.) тяжелых нефтяных остатков - высокоактивной суспензии соединений металлов группы VIB (Mo, W) и группы VIII (Ni или Со) в углеводородном масле, включающий стадии удаления масла экстракцией растворителем с выделением фильтрацией металлсодержащего коксового остатка, многостадийную экстракцию компонентов катализатора из твердого коксового остатка различными растворителями. Очевидно, что в этом процессе эффективное извлечение катализатора будет происходить при проведении процесса облагораживания в условиях, при которых катализатор будет связываться коксом.

Недостатком известного способа является необходимость осуществления процесса облагораживания в условиях высаживания катализатора на частицах образующегося кокса, сложность и дороговизна многостадийного ступенчатого извлечения катализатора из непревращенного остатка.

Наиболее близким к предложенному изобретению является описанный в патенте РФ №2146274 (МПК C10G 47/06, опубл. 10.03.2000 г.) способ регенерации ультрадисперсного катализатора гидроконверсии тяжелых нефтяных остатков. Катализатор равномерно распределяется в исходном сырье. Его получают непосредственно в зоне реакции из эмульсии, образованной смешением исходного сырья с водным раствором, содержащим молибдат аммония - прекурсором катализатора. Эмульсию водного раствора катализатора в нефти готовят предварительно. Водородсодержащий газ подают на контактирование с полученной эмульсией с последующей гидрогенизацией полученной смеси. Гидрогенизации подвергается легкая фракция, содержащая 70% дистиллятных фракций, выкипающих до 500°С. Продукты реакции разделяют на дистиллятные фракции, выкипающие до 350°С, и остаток выше 350°С. При этом весь остаток выше 350°С или часть его сжигают в котле с улавливанием золошлаковых остатков с последующим извлечением гидрометаллургическими методами из золошлаковых остатков компонентов катализатора и выделения металлов, содержащихся в исходном сырье. Для извлечения молибдена золошлаковые остатки могут обрабатывать водно-аммиачным раствором. Степень регенерации катализатора на уровне 80%.

Недостатком данного способа является необходимость сжигания большого количества (10-40%) остатка продуктов гидроконверсии с температурой кипения выше 350°С, что снижает количество легких дистиллятных продуктов гидрогенизации и требует повышенных затрат на очистку от сернистых соединений, образующихся при сжигании дымовых газов, повышенные потери катализатора с дымовыми газами.

Задача изобретения заключается в разработке способа более эффективной регенерации молибденсодержащего ультрадисперсного катализатора.

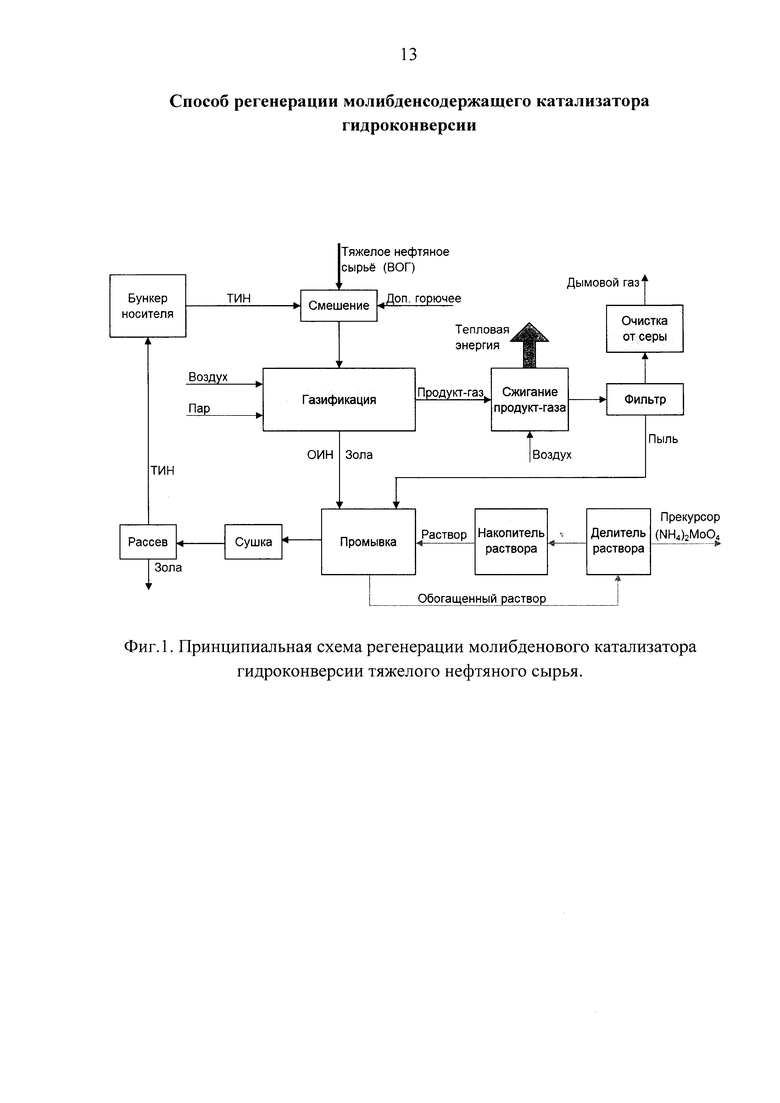

Поставленная задача решается способом регенерации ультрадисперсного катализатора гидроконверсии тяжелых нефтяных остатков, включающим газификацию (сжигание в режиме фильтрационного горения) непревращенного остатка гидроконверсии, выкипающего при температуре выше 520°С и содержащего распределенный ультрадисперсный катализатор, с получением зольного остатка, который подвергают промывке водно-аммиачным раствором с получением молибденсодержащего прекурсора катализатора и возвращением его в цикл, сжигание продукт-газа с получением энергии, используемой на других стадиях производственного цикла.

Газификацию выведенного непревращенного остатка гидроконверсии осуществляют в сверхадиабатическом режиме фильтрационного горения в смеси с циркулирующим инертным носителем, на котором частично адсорбируются металлы, содержащиеся в исходном сырье и катализаторе, а промывке подвергают зольный остаток и инертный носитель, обогащенные триоксидом молибдена из отработанного катализатора.

В качестве инертного носителя применяют пористые керамические изделия, например из оксида алюминия. Массовое отношение циркулирующего инертного носителя к непревращенному остатку гидроконверсии составляет от 2:1 до 6:1.

До возвращения в цикл прекурсора катализатора указанную промывку проводят многократно тем же раствором с целью повышения в нем концентрации молибдата аммония.

Температуру газообразного продукта на выходе из реактора-газификатора, в котором осуществляют указанную газификацию, выдерживают не выше 600°С, обеспечивая конденсацию летучих соединений металлов на смеси сырья с инертным носителем.

Газообразный продукт сжигают в энергетическом устройстве с получением тепловой энергии. В качестве энергетического устройства используют, например, паровой котел.

Дымовые газы от сжигания газообразного продукта подвергают фильтрации, а полученный на фильтре осадок, содержащий триоксид молибдена, подвергают промывке водным раствором аммиака вместе с твердым носителем и золой, с получением дополнительного количества молибденсодержащего прекурсора катализатора и возвращением его в цикл.

Технические результаты, которые могут быть получены от использования предлагаемого технического решения, заключаются:

- в повышении степени извлечения молибдена из остатка гидроконверсии до 90% мас;

- в значительном улучшении экологической ситуации в целом, связанном с практическим отсутствием выбросов молибденсодержащих соединений в окружающую среду и значительным снижением количества дымовых газов;

- в существенном снижении энергетических затрат за счет более эффективного использования тепла продуктов газификации.

Способ осуществляют следующим образом.

Непревращенный вакуумный остаток гидроконверсии (ВОГ), выкипающий при температуре выше 520°С и содержащий сконцентрированный в нем металлсодержащий катализатор, направляют в реактор-газификатор. ВОГ подают в реактор-газификатор одновременно с циркулирующим инертным носителем. Инертный носитель не участвует в химических реакциях окисления и пиролиза, а играет роль носителя и увеличивает газопроницаемость всей шихты. Инертный носитель выполняет также функцию теплоносителя, т.е. участвует в теплообмене между газовой и твердой фазами, при этом его температура плавления должна быть не ниже 1300°С. Смесь вакуумного остатка гидроконверсии с инертным носителем загружают в реактор-газификатор шахтного типа сверху через шлюзовую камеру. Кроме того, для устойчивого проведения процесса газификации в загружаемую смесь рекомендуется добавлять некоторое количество твердого горючего материала. В качестве этого дополнительного горючего может быть использован нефтяной кокс, каменный или древесный уголь, сажа или любое другое углеродное топливо. Содержание дополнительного горючего в шихте должно составлять не менее 4% массовых, что обеспечит устойчивость режима газификации.

Снизу в реактор-газификатор подают окислитель, в качестве которого используют воздух или паровоздушную смесь. Вывод газообразного продукта происходит в верхней части реактора, а выгрузка зольного остатка и инертного носителя в нижней. Продвижение рабочей массы в реакторе происходит под действием собственного веса.

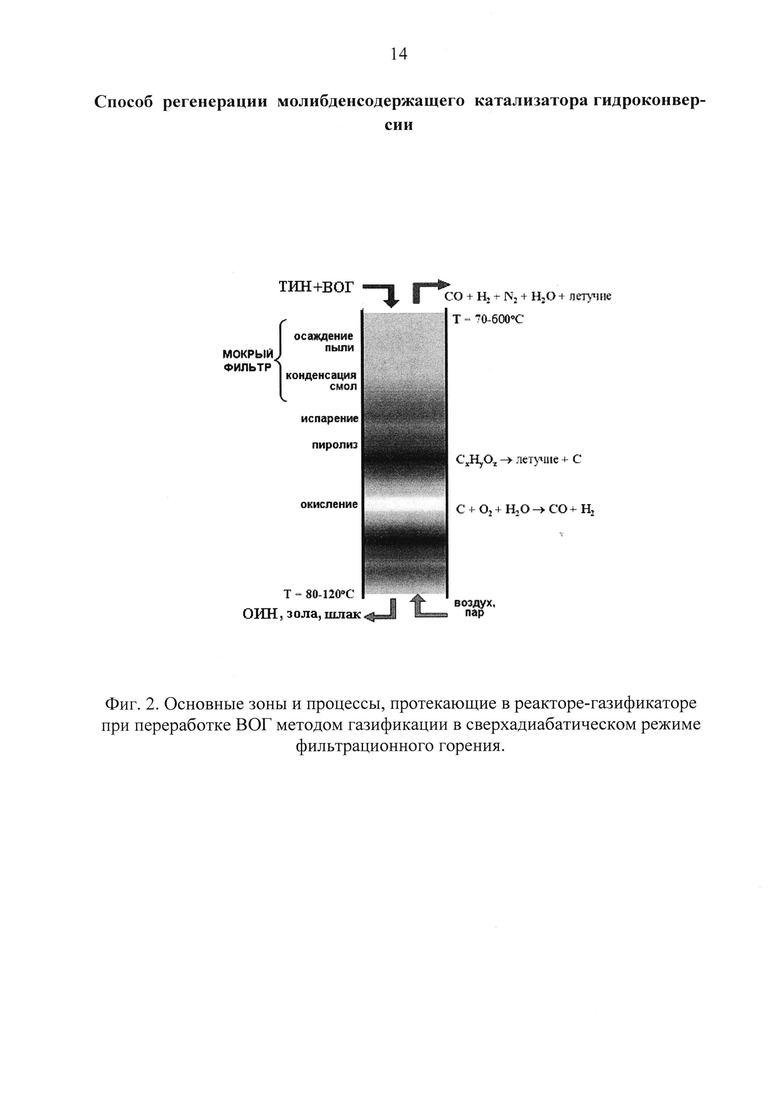

В реакторе-газификаторе происходят процессы газификации остатка в сверхадиабатическом режиме фильтрационного горения, когда вся тепловая энергия концентрируется в узкой зоне горения. Процесс осуществляется без подвода дополнительной энергии, только за счет собственной теплоты сгорания ококсовавшейся части органического сырья. Принципиальная схема установки гидроконверсии с регенерацией катализатора приведена на фиг. 1, схема работы реактора-газификатора показана на фиг. 2. По высоте газификатора располагается несколько характерных зон. В самых верхних слоях температура держится не выше точки росы летучих соединений металлов, сырья и катализатора (в пределах 70-600°С) для предотвращения возгонки и выноса металлов. Здесь происходит сушка вновь поступившего сырья фильтрующимся газообразным продуктом. Ниже располагается зона, где преобладают процессы термической деструкции. В условиях недостатка кислорода происходит термическое разложение и коксование органической массы. Здесь газообразный продукт обогащается летучими продуктами пиролиза ВОГ.

В средней части реактора располагается зона газификации, где при температурах 1000-1200°С происходит реакция коксового остатка с кислородом и парами воды с образованием СО, СО2 и Н2. Наряду с реакциями окисления, в которых выделяется тепло, обеспечивающее осуществление всего процесса, здесь протекают и эндотермические реакции с образованием горючих газов - водорода и оксида углерода. Таким образом, суммарное тепловыделение в результате реакций окисления может быть сведено к минимуму, а высокие температуры горения обеспечиваются за счет сверхадиабатического разогрева, то есть за счет интенсивной прямой передачи тепла от продуктов к исходным компонентам при встречной фильтрации. При этом основная часть теплоты сгорания газифицируемого продукта преобразуется в теплоту сгорания образующегося топливного газа.

Ниже зоны горения находится зона, где твердый остаток, состоящий в основном из минеральных соединений и частиц инертного носителя, постепенно охлаждается во встречном потоке газообразного окислителя. Здесь концентрация кислорода достаточно высока, чтобы остатки углерода и органических соединений полностью догорели. В самой нижней части реактора лежит зона окончательного охлаждения твердого остатка до температуры около 80-120°С поступающим газообразным окислителем.

В результате газификации остатка образуется аэрозоль, состоящий из горючего газа и мелких капелек низкокипящих углеводородов - низкокалорийный топливный газ, который можно направлять на горелку парового котла или иного энергетического устройства, где его сжигают с производством тепловой энергии. В топливный газ переходят и соединения серы, присутствующие в исходном ВОГ, поэтому при его сжигании следует учитывать необходимость очистки перед выбросом в атмосферу. Методы очистки дымовых газов от соединений серы широко известны.

Физико-химические свойства используемых соединений молибдена таковы, что большая его часть накапливается в газификаторе, в определенной температурной области (примерно 700°С), в форме триоксида молибдена (MoO3), конденсируется на инертном носителе и выгружается вместе с ним из реактора.

Выгруженный из реактора-газификатора зольный остаток и инертный носитель направляют в реактор выщелачивания, где триоксид молибдена, растворяясь в водно-аммиачном растворе, переходит в молибдат аммония. Опыт показывает, что триоксид молибдена быстро взаимодействует с водно-аммиачным раствором и переходит в него.

Большая часть молибдена выводится из реактора-газификатора вместе с зольным остатком. Предусмотрены специальные меры для исключения потерь с выносом соединений молибдена газовым потоком вместе с продуктами пиролиза гудрона в горелку котла. Обычно эти потери незначительны, но могут возрастать при увеличении производительности газификатора интенсификацией дутья или при внештатных режимах работы газификатора. Поэтому в этих случаях целесообразна установка дополнительного фильтра, через который следует пропускать выходящий из энергетического устройства дымовой газ. Унесенные соединения молибдена накапливаются на фильтре в виде триоксида молибдена, который улавливают, собирают и обрабатывают вместе с зольным остатком, выводимым из реактора - газификатора промывкой водно-аммиачным раствором. Таким образом, эти потери сводятся к минимуму.

Выгруженный из реактора-газификатора инертный носитель и зольный остаток, содержащий триоксид молибдена, направляют в реактор промывки водно-аммиачным раствором, представляющий собой емкость с мешалкой. Продолжительность цикла промывки - предпочтительно 1 час. Водно-аммиачный раствор используют многократно с целью повышения концентрации молибдата аммония, после чего выдают в качестве прекурсора катализатора, который возвращают в цикл. Выведенный из цикла обогащенный молибдатом водно-аммиачный раствор заменяют на свежий в эквивалентном количестве.

Промытый водно-аммиачным раствором инертный носитель с зольным остатком направляют в сушилку, а затем на грохот для отсева золы и мелочи, и возвращают в цикл. Сушку инертного носителя после промывки водно-аммиачным раствором производят подогретым воздухом, который затем целесообразно направлять на горелку энергетического участка. Подогрев воздуха осуществляют за счет тепла дымовых газов.

Поскольку газообразные продукты газификации представляют собой горючий газ, насыщенный мелкими капельками углеводородов (аэрозоль) и составляют существенную энергетическую ценность, на энергетическом участке производят сжигание этого аэрозоля, образующегося в газификаторе. Сжигание аэрозоля не представляет особых трудностей, поскольку размер капель углеводородов - менее 1 мкм, что значительно меньше дисперсности любого распыленного на форсунке топлива. Это позволяет сжигать аэрозоль в обычной газовой горелке.

Дымовой газ из котла перед выводом в дымовую трубу можно пропускать через керамический фильтр, на котором оседает триоксид молибдена. Отфильтрованный осадок вместе с зольным остатком промывают водно-аммиачным раствором с получением дополнительного количества прекурсора катализатора, который возвращают в цикл.

Большую часть молибдена (более 90%) выделяют в виде молибдата аммония, являющегося прекурсором катализатора, его потери в процессе незначительны.

Экологический эффект предлагаемого технологического процесса заключается в отсутствии вредных выбросов в окружающую среду и значительном сокращении выбросов дымовых газов за счет снижения количества выводимого на регенерацию остатка гидроконверсии.

Примеры.

Пример 1.

Выведенный из процесса гидроконверсии непревращенный вакуумный остаток (ВОГ) представляет собой углеводородный материал с температурой плавления выше 80°С и температурой кипения выше 520°С. Элементный состав остатка гидроконверсии следующий: С - 85.02%, Н - 9.32%, S - 3.26%, N - 0.64%, зольность - 1.76%. Содержание металлических элементов в исходном остатке: Мо - 0.15%, V - 0.15%, Ni - 0.07%.

Остаток гидроконверсии (ВОГ) смешивают с твердым инертным носителем (ИТН) - оксидом алюминия в весовом соотношении 1 к 3 и вводят в цилиндрический реактор-газификатор. Реактор-газификатор представляет собой вертикальную шахтную печь с системами непрерывной газоплотной загрузки и выгрузки циркулирующего инертного носителя, а также с системами подачи воздуха и вывода газообразного продукта.

Приготовленную смесь загружают в реактор. В реактор подают воздух при комнатной температуре. Процесс горения протекает устойчиво. Максимальная температура в зоне газификации составляет 1030°С. Газообразные продукты газификации вместе с жидкими продуктами пиролиза гудрона (аэрозоль) выводят из верхней части газификатора при температуре 170°С.

После газификации из нижней части реактора выводят обогащенный инертный носитель и зольный остаток, на котором адсорбированы металлы, содержавшиеся в сырье и катализаторе.

Анализ состава газообразных продуктов газификации показал следующий результат, в об. %: CO2 - 14.7, Ar - 0.9, N2 - 70.6, СО - 6.5, CH4 - 1.0, Н2 - 2.2. Преобладающими продуктами окисления вакуумного остака гидроконверсии является CO2 и СО. Небольшое содержание метана и водорода связано с пиролизом органических компонентов непревращенного вакуумного остатка. Теплота сгорания газообразных продуктов составляет 1416 кДж/м3. Помимо вышеуказанного, в составе газообразных продуктов присутствуют соединения серы (преимущественно, SO2), количество которых зависит от содержания серы в исходных нефтяных остатках.

Помимо газообразных компонентов в составе продуктов газификации присутствуют жидкие продукты пиролиза гудрона, пробы которых были отобраны и проанализированы. Элементный состав жидких продуктов пиролиза показал следующий результат: С - 84.79%, Н - 10.7%, S - 2.53%, N - 0.36%. Содержание металлических элементов в жидких продуктах пиролиза, согласно результатам рентгено-флюоресцентного анализа, было следующим: Мо - 0.002%), Ni и V - не обнаружены. Т.е. металлические компоненты исходного остатка не переходят в состав жидких продуктов пиролиза.

Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 13% масс. NH3, при температуре 60°С в течение 1 часа с получением раствора молибдата аммония - прекурсора катализатора, который возвращают в цикл.

Степень извлечения целевого продукта в зольном остатке и инертном носителе R рассчитывают по следующему уравнению R=100(Мисх-Мш)/Мисх, (%), где Мисх - содержание целевого продукта Мо в исходной смеси (%), Мш - содержание целевого продукта Мо в смеси обогащенного носителя и золы после газификации (%).

Степень извлечения молибдена составляет 90,1%.

Пример 2.

Способ осуществляют, как в примере 1, но соотношение ВОГ к ТИН составляет 1 к 2. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 10% масс. NH3, при температуре 60°С в течение 1 часа с получением прекурсора - 10%-ного раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 88,5%.

Пример 3.

Способ осуществляют, как в примере 1, но соотношение ВОГ к ТИН составляет 1 к 6. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 25% масс. NH3, при температуре 60°С в течение 0.1 часа с получением прекурсора - 20%-ного раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 90,5%.

Пример 4.

Способ осуществляют, как в примере 1, но соотношение ВОГ к ТИН составляет 1 к 5. Дополнительно в смесь ВОГ и ТИН добавляют массовых 4% древесного угля, для придания устойчивости фронта горения. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 10% масс. NH3, при температуре 25°С в течение 1 часа с получением раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 90,6%.

Пример 5.

Способ осуществляют, как в примере 2, но выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 15% масс. NH3, при температуре 30°С в течение 0.5 часа с получением раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 88,9%.

Пример 6.

Способ осуществляют, как в примере 4, но дополнительно в смесь ВОГ и ТИН добавляют 5% массовых каменного угля. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 13% масс. NH3, при температуре 20°С в течение 1.5 часа с получением прекурсора - 10%-ного раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 90,8%.

Пример 7.

Способ осуществляют, как в примере 2, но выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 5% масс. NH3, при температуре 40°С в течение 1.5 часа с получением раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 90,8%.

Пример 8.

Способ осуществляют, как в примере 7, но в качестве ТИН выступает кварцевая крошка. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 13% масс. NH3, при температуре 25°С в течение 1.5 часа с получением прекурсора - 10%-ного раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 80,9%.

Пример 9.

Способ осуществляют, как в примере 8, но в качестве ТИН используют крошку шамотного кирпича марки ШЛ-1.3. Выгруженную из нижней части реактора-газификатора смесь обогащенного инертного носителя (ОИН) и зольного остатка подвергают промывке водно-аммиачным раствором, содержащим 5% масс. NH3, при температуре 40°С в течение 1.5 часа с получением раствора молибдата аммония, который возвращают в цикл. Степень извлечения молибдена составляет 51,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2556997C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2683283C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2012 |

|

RU2515511C1 |

Изобретение относится к способу регенерации молибденсодержащего катализатора из остатков гидроконверсии тяжелого нефтяного сырья. Способ включает термообработку непревращенного остатка гидроконверсии, выкипающего при температуре выше 520°С и содержащего распределенный ультрадисперсный катализатор, с получением зольного остатка, который подвергают промывке с извлечением молибденсодержащего прекурсора катализатора, который возвращают в цикл. При этом термообработку непревращенного остатка гидроконверсии осуществляют путем его газификации в смеси с циркулирующим инертным носителем, на котором сорбируются металлы, содержащиеся в исходном сырье и катализаторе, а промывке подвергают зольный остаток и инертный носитель, обогащенные триоксидом молибдена из отработанного катализатора. Предлагаемый способ позволяет повысить степень извлечения молибдена из остатка гидроконверсии, исключить выбросы молибденсодержащих соединений в окружающую среду и значительно снизить количество дымовых газов. 10 з.п. ф-лы, 2 ил., 9 пр.

1. Способ регенерации молибденсодержащего катализатора из остатков гидроконверсии тяжелого нефтяного сырья, включающий термообработку непревращенного остатка гидроконверсии, выкипающего при температуре выше 520°С и содержащего распределенный ультрадисперсный катализатор, с получением зольного остатка, который подвергают промывке с извлечением молибденсодержащего прекурсора катализатора, который возвращают в цикл, отличающийся тем, что термообработку непревращенного остатка гидроконверсии осуществляют путем его газификации в смеси с циркулирующим инертным носителем, на котором сорбируются металлы, содержащиеся в исходном сырье и катализаторе, а промывке подвергают зольный остаток и инертный носитель, обогащенные триоксидом молибдена из отработанного катализатора.

2. Способ по п. 1, отличающийся тем, что газификацию непревращенного остатка гидроконверсии осуществляют в сверхадиабатическом режиме фильтрационного горения в смеси с твердым инертным носителем.

3. Способ по п. 1, отличающийся тем, что в качестве твердого инертного носителя применяют пористые керамические изделия из оксида алюминия.

4. Способ по п. 1, отличающийся тем, что газификацию непревращенного остатка гидроконверсии осуществляют с добавлением не менее 4% массовых горючего материала.

5. Способ по п. 1, отличающийся тем, что отношение циркулирующего инертного носителя к непревращенному остатку гидроконверсии составляет от 2:1 до 6:1.

6. Способ по п. 1, отличающийся тем, что указанную промывку проводят водно-аммиачным раствором.

7. Способ по п. 6, отличающийся тем, что до возвращения в цикл прекурсора катализатора указанную промывку проводят многократно одним и тем же раствором с целью повышения концентрации молибдата аммония в растворе.

8. Способ по п. 1, отличающийся тем, что температуру газообразного продукта на выходе из реактора-газификатора, в котором осуществляют указанную газификацию, выдерживают не выше 600°С, обеспечивая конденсацию летучих соединений металлов на смеси сырья с инертным носителем.

9. Способ по п. 1, отличающийся тем, что образующиеся при газификации остатка гидроконверсии газообразные продукты и жидкие продукты пиролиза сжигают в энергетическом устройстве с получением тепловой энергии.

10. Способ по п. 9, отличающийся тем, что в качестве энергетического устройства используют паровой котел.

11. Способ по одному из п. 8 или 9, отличающийся тем, что с целью снижения потерь молибдена дымовые газы от сжигания газообразного продукта подвергают фильтрации, а полученный на фильтре осадок, содержащий триоксид молибдена, подвергают промывке водным раствором аммиака вместе с твердым носителем и золой.

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2146274C1 |

| US 7696120B2, 13.04.2010 | |||

| WO 2011044549A1, 14.04.2011 | |||

| EP 0770426B1, 14.05.2003 . | |||

Авторы

Даты

2016-02-20—Публикация

2014-05-15—Подача