Изобретение относится к подготовке сырья к последующей пиро- и гидрометаллургической переработке, в частности путем аелыдевания цинксодержащих материалов с использованием топливовосстановителя, и может быть использовано в металлургии.

Целью изобретения является повышение степени извлечения цинка.

Ожидаемый экономический эффект от использования изобретения составит 3.8- 4,5 руб. /т шихты за счет увеличения степени извлечения цинка.

В топяиеовосстановителе при предложенном сочетании компонентов, благодаря различию их, физико-химических свойств (структурная прочность, пористость, размо- лосгшсобноеть) уже в зоне сушки происходит механическое усреднение этих свойств, в том числе и по реакционной способности.

Наименее прочные частицы антрацитового штыба проникают в пустоты и поры отходов. Насыщенная высокоактивным ант:ть топливовосстано- витеяй аосствме&тввет оксиды шихты в начале реакционной зоны печи. Неактивированная часть отходов имеет низкую реакционную способность и основная функция их сводится к очистке в высокотемпературной зоне обогащенного клинкера, т.е. высвобождению из него активного агента. Это достигается за счет трения структурно-прочных частиц отходов о мягкие, оплавленные куски обогащенного по углероду клинкера, В результате улучшаются и оптимизируются тепломассообменные процессы в печи, что обуславливает повышение степени извлечения цинка.

При содержании отходов в топливовос- стаиовитеяе свыше 20 мас.% возникает необходимость в повышении общего расхода топлйвовосстановителя. В этом случае снижается выход вельцоксида или же при сохранении производительности по цинкосодержащей шихте за счет возраста

О

4 О О

о

а

ния толщины слоя уменьшается степень извлечения цинка. Если же отходов в топливо- восстановителе менее 16% их становится недостаточно для выполнения функций переноса антрацитового штыба и повышения активности обогащенного по углероду клинкера,

При расходе обогащенного по углероду клинкера более 14 мас.% ввиду тугоплавкости соединений, из которых он состоит, происходит чрезмерное настылеобразование, т.к. твердые частицы клинкера являются центрами кристаллизации. Введение обогащенного клинкера в количестве менее 10 мас.% является недостаточным для обеспечения восстановительных процессов в зонах высоких температур.

Добавка антрацитового штыба в количестве более 10% нецелесообразна по причине его выгорания, а также преждевременного сгорания коксовой мелочи без участия ее в восстановлении. Подача антрацитового штыба менее 10 мас.% не обеспечивает эффективной подготовки материала (сушки) к восстановительным процессам, зона сушки растягивается, уменьшается реакционная зона.

Таким образом, при запредельных содержаниях компонентов в топливовосста- новителё наблюдается снижение извлечения цинка из шихты.

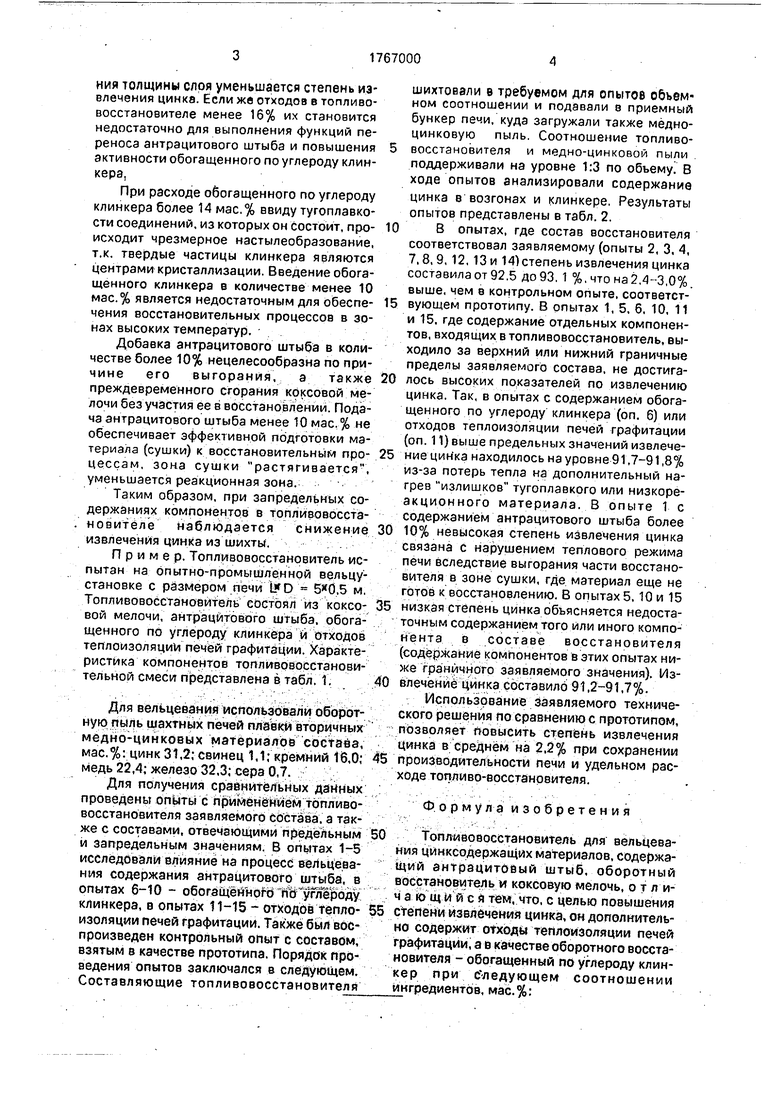

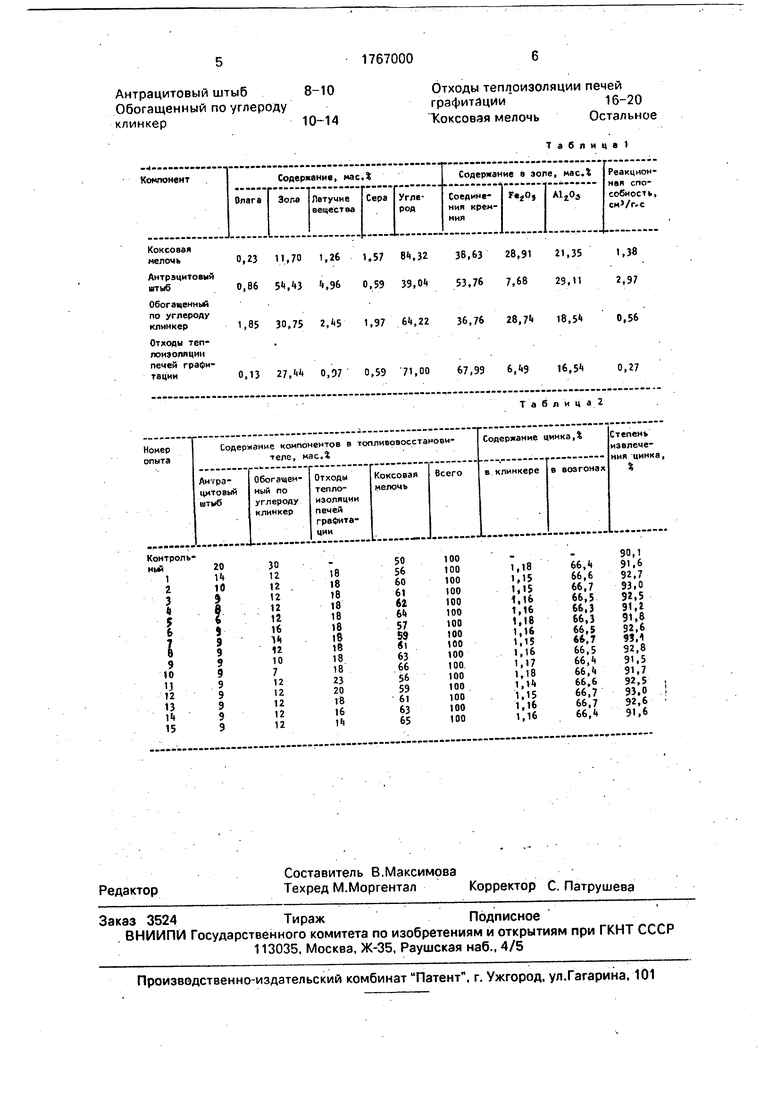

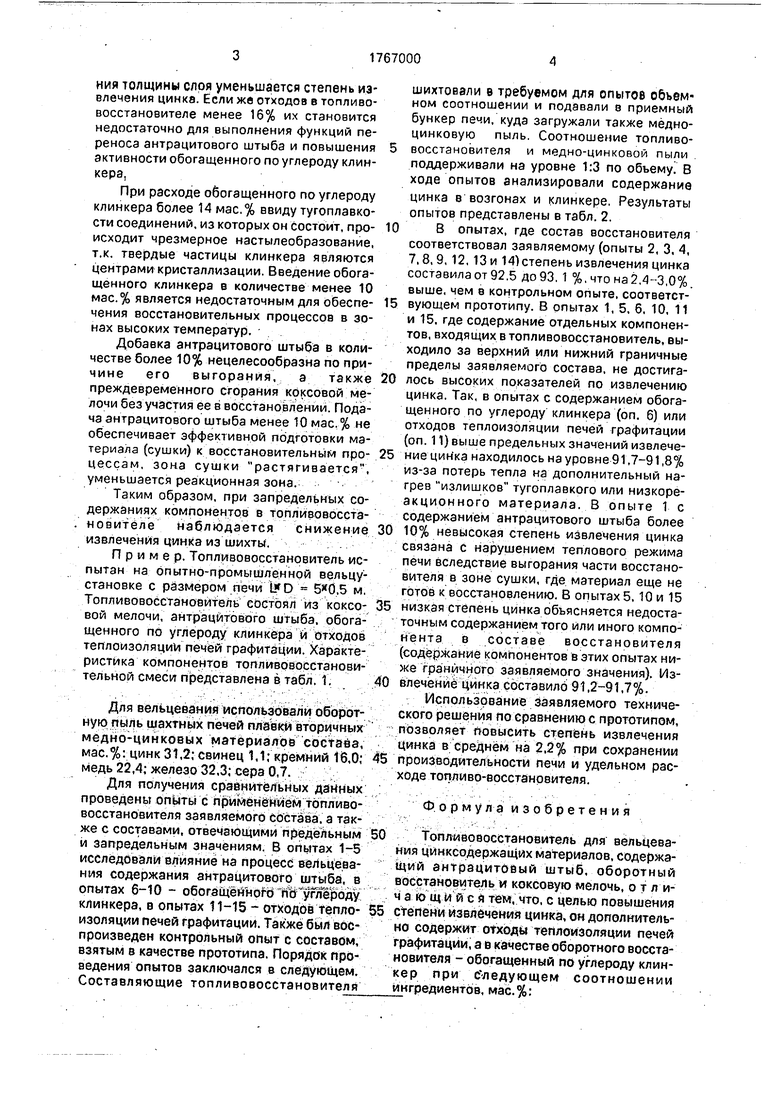

Пример. Толливовосстановитель испытан на опытно-промышленной вельцу- стзновке с размером печи ,5 м. Топливовосстановитель состоял из коксовой мелочи, антрацитового штыба, обогащенного по углероду клинкера и отходов теплоизоляции печей графитации. Характеристика компонентов топливовосстанови- тельной смеси представлена в табл. 1.

Для вельцевания использовали оборотную пыль шахтных печей плавки вторичных медно-цинковых материалов состава, мас.%: цинк 31,2; свинец 1,1; кремний 16,0; медь 22,4; железо 32,3; сера 0,7.

Для получения сравнительных данных проведены опыты с применением топливо- восстановителя заявляемого состава, а также с составами, отвечающими предельным и запредельным значениям. В опытах 1-5 исследовали влияние на процесс вельцевания содержания антрацитового штыба, в опытах 6-10 - обогащенного по углероду клинкера, в опытах 11-15 - отходов теплоизоляции печей графитации. Также был воспроизведен контрольный опыт с составом, взятым в качестве прототипа. Порядок проведения опытов заключался в следующем. Составляющие топливовосстановителя

шихтовали в требуемом для опытов объемном соотношении и подавали в приемный бункер печи, куда загружали также медно- цинковую пыль. Соотношение топливо5 восстановителя и медно-цинковой пыли поддерживали на уровне 1:3 по объему. В ходе опытов анализировали содержание цинка в возгонах и клинкере. Результаты опытов представлены в табл. 2.

10 В опытах, где состав восстановителя соответствовал заявляемому (опыты 2, 3, 4, 7.8,9,12,13 и 14)степень извлечения цинка составила от 92,5 до 93. 1 %, что на 2,4-3,0%. выше, чем е контрольном опыте, соответст15 вующем прототипу. В опытах 1, 5, б, 10, 11 и 15, где содержание отдельных компонентов, входящих в Топливовосстановитель, выходило за верхний или нижний граничные пределы заявляемого состава, не достига0 лось высоких показателей по извлечению цинка. Так, в опытах с содержанием обогащенного по углероду клинкера (оп. 6) или отходов теплоизоляции печей графитации (оп. 11) выше предельных значений извлече5 ние цинка находилось на уровне 91,7-91,8% из-за потерь тепла на дополнительный нагрев излишков тугоплавкого или низкореакционного материала. В опыте 1 с содержанием антрацитового штыба более

0 10% невысокая степень извлечения цинка связана с нарушением теплового режима печи вследствие выгорания части восстановителя в зоне сушки, где материал еще не готов к восстановлению. В опытах 5,10 и 15

5 низкая степень цинка объясняется недостаточным содержанием того или иного компо- нента в составе восстановителя (содержанке компонентов в этих опытах ниже граничного заявляемого значения). Из0 влечение цинка составило 91,2-91,7%.

Использование заявляемого технического решения по сравнению с прототипом, позволяет повысить степень извлечения цинка в среднем на 2,2% при сохранении

5 производительности печи и удельном расходе топливо-восстановителя.

Формула изобретения

0 Топливоеосстановитель для вельцевания цинксодержащйх материалов, содержащий антрацитовый штыб, оборотный восстановитель и коксовую мелочь, отличающийся тем, что, с целью повышения

5 степени извлечения цинка, он дополнительно содержит отходы теплоизоляции печей графитации, а в качестве оборотного восстановителя - обогащенный по углероду клин- кер при следующем соотношении

ингредиентов, мас.%:

Антрацитовый штыб8-10

Обогащенный по углероду клинкер10-14

Отходы теплоизоляции печей графитации16-20

Коксовая мелочьОстальное

Т а б л и ц в 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2005 |

|

RU2284361C1 |

| Способ переработки цинксодержащих материалов | 1990 |

|

SU1733490A1 |

| Способ переработки цинксодержащих материалов | 1989 |

|

SU1638191A1 |

| Способ переработки цинксодержащих материалов вельцеванием | 1988 |

|

SU1557184A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| Способ пирометаллургической переработки цинковых кеков | 1980 |

|

SU876761A1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

Испояьзование: подготовка сырья к последующей пиро- и гидрометаллургической переработке, в частности, путем вальцевания цинксодержащих материалов с использованием топлиеовосстановителп. Сущность: топливовосстаковитепь содержит, м&с.%: антрацитовый штыб 8-10; обогащенный по углероду клинкер 10-14; отходы теплоизоляции печей графитации 16-20; коксовая мелочь остальное. 2 табл.

0,23 11,70 1,26 1,57 8,32

0,86 5МЗ Мб 0,59 39,(И

1,85 30,75 2,1)5 1,97 61.,22

0,13 27, й 0,97 0,59 71,00

28,91 21,351,38

7,68 29,112,97

б, 16,,27 Таблица2

Авторы

Даты

1992-10-07—Публикация

1990-11-20—Подача