(54) СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ

1

Изобретение относится к цветной металлургии и может быть использовано при переработке цинковых кеков вельцеванйем.Наиболее близким к предлагаемому является способ пирометаллургйческой переработки цинковых кеков, включающий смешение, окатывание и сушку цинковых кеков вместе с твердым углеродистым восстановителем и вельцеванре окатанного материала 1.

Недостатки известного способа заключаются в низкой степени использования вельц-печи и в высоком расходе топлива, с отходящими газами, боль- шой расход мазута на сушку цинкового кека.

Цель изобретения - повышение сте- . пени использования вельц-печи и снижение расхода топлива.

Поставленная цель достигается тем, что в способе пирометаллургйческой переработки цинковых кеков, включающем операции смешения, окатывания и сушки цинкового кека совместно с твердым углеродистым восстановителем и вальцевания окатанного материалу, на стадию смешения и окатывания подают тугоплавкий кальций-магнийсрдержащий материал в количества. , ЦИНКОВЫХ КЕКОВ

2

обеспечивающем добавку кальция и магния к весу кека 2,5-3,5%, твердый углеродистый восстановитель фракции минус 3 мм, оборотные пыли вельцева- ния и сушки, а на стадию вельцевания подают окатыши размером 6т 3 до 25 мм и твердый углеродистый восстановитель фракции плюс 3 мм.

Кроме того, в качестве тугоплав10кого кальций-магнийсодержащего материала использу хвосты от обогащения окисленныхЩинковых руд.

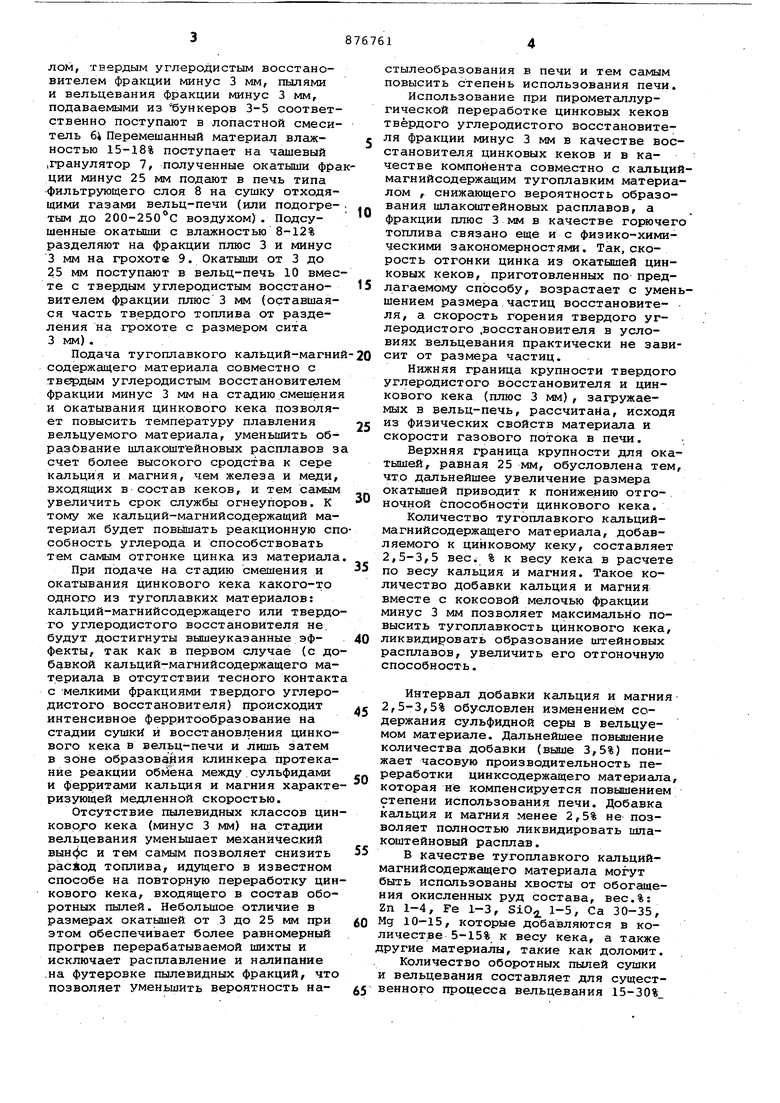

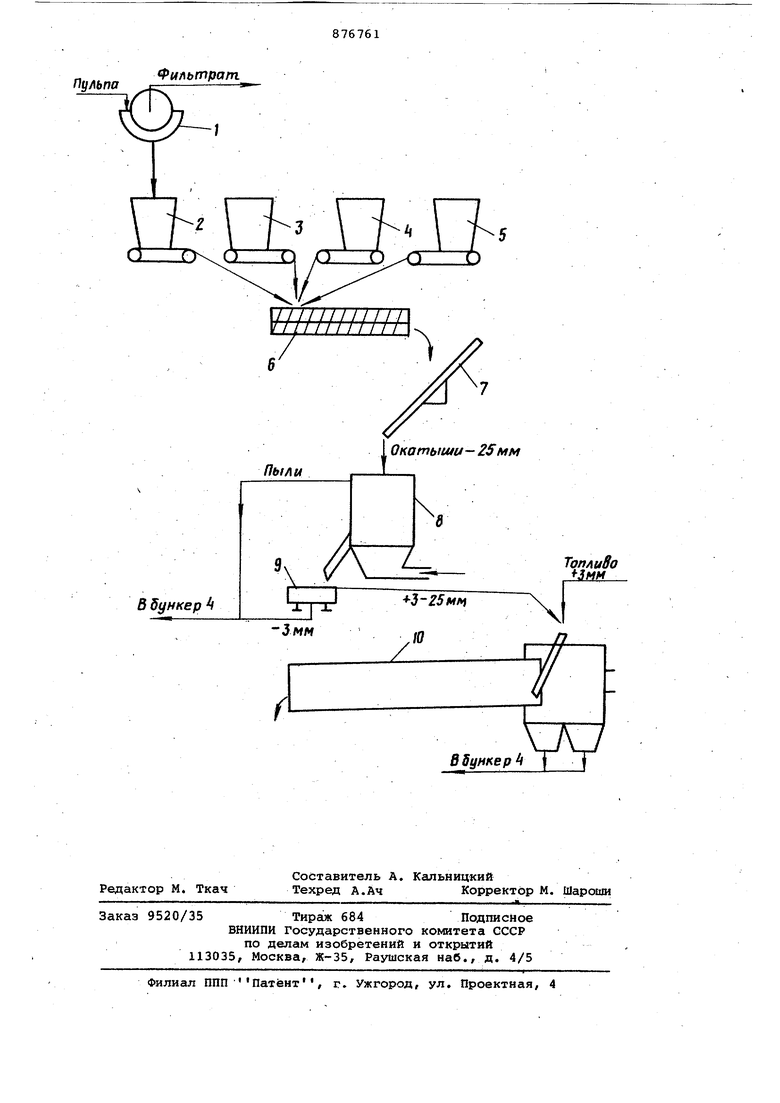

Еа ч«йртеже изображена схема основных узлов процесса пирометаллур15гйческой переработки цинковых кеков.

Схема включает дисковый фильтр 1, четыре.бункера, соответственно 2 для пастообразного цинкового кека, 3 - для тугоплавкого кальций-магний20содержащего материала, 4 - для твердого углеродистого восстановителя фракции минус 3 мм, бУНкер 5 для пылей сушки и вельцевания фракции минус 3 мм, лопастной смеситель б, чашевый

25 гранулятор 7, печь 8 для сушки окатышей, грохот 9, вельц-печь 10.

Цинковый как влажностью 20-30% поступает с дискового фильтра 1 в бункер 2. Затем цинковый кек вместе

30 с кальций-магнийсодержащим материа™

лом, твердым углеродистым восстановителем фракции минус 3 мм, гшшями и вельцевания фракции минус 3 мм, подаваемыми из бункеров 3-5 соответственно поступают в лопастной смеситель 6i Перемешанный материал влажностью 15-18% поступает на чашевый .гранулятор 7, полученные окатыши фракции минус 25 мм подают в печь типа фильтрующего слоя 8 на сушку отходящими газами вельд-печи (или подогре- . тым до 200-250°С воздухом). Подсушенные окатыши с влажностью 8-12% разделяют на фракции плюс 3 и минус 3 мм на грохоте 9. Окатыши от 3 до 25 мм поступают в вельд-печь 10 вместе с твердым углеродистым восстановителем фракции плюс 3 мм (оставшаяся часть твердого топлива от разделения на грохоте с размером сита 3 мм) .

Подача тугоплавкого кальций-магнийсод ержащего материала совместно с твердым углеродистым восстановителем фракции минус 3 мм на стадию смешения и окатывания цинкового кека позволяет повысить температуру плавления вельцуемого материала, уменьшить образование шлакоштейновых расплавов за счет более высокого сродства к сере кальция и магния, чем железа и меди, входящих в состав кеков, и тем самым увеличить срок службы огнеупоров. К тому же кальций-магнийсодержащий материал будет повьпиать реакционную способность углерода и способствовать тем самым отгонке цинка из материала.

При подаче на стадию смешения и окатывания цинкового кека какого-то одного из тугоплавких материалов: кальций-магнийсодержащего или твердого углеродистого восстановителя не. будут достигнуты вышеуказанные эффекты, так как в первом случае (с добавкой кальций-магнийсодержащего материала в отсутствии тесного контакта с мелкими фракциями твердого углеродистого восстановителя) происходит интенсивное ферритообразование на стадии сушки и восстановления цинкового кека в вельц-печи и лишь затем в зоне oбpaзoвajйия клинкера протекание реакции между . сульфидами и ферритами кальция и магния характеризующей медленной скоростью.

Отсутствие пылевидных классов цинKOBoj-o кека (минус 3 мм) на стадии вельцевания уменьшает механический вынете и тем самым позволяет снизить расАод топлива/ идущего в известном способе на повторную переработку цинкового кека, входящего в состав оборотных пылей. Небольшое отличие в размерах окатышей от 3 до 25 NM при этом обеспечивает более равномерный прогрев перерабатываемой шихты и исключает расплавление и налипание .на футеровке пылевидных фракций, что позволяет уменьшить вероятность настылеобразования в печи и тем самым повысить степень использования печи.

Использование при пирометаллургичаской переработке цинковых кеков твёрдого углеродистого восстановителя фракции минус 3 мм в качестве восстановителя цинковых кеков и в качестве компойента совместно с кальцимагнийсодержащим тугоплавким материалом , снижающего вероятность образования шлакоштейновых расплавов, а фракции плюс 3 мм в качестве горючег топлива связано еще и с физико-химическими закономерностям. Так, скорость отгонки цинка из окатышей цинковых кеков, приготовленных по предлагаемому способу, возрастает с уменшением размера частиц восстановителя, а скорость горения твердого углеродистого .восстановителя в условиях вельцевания практически не зависит от размера частиц.

Нижняя граница крупности твердого углеродистого восстановителя и цинкового кека (плюс 3 мм), загружаемых в вельц-печь, рассчитана, исходя из физических свойств материала и скорости газового потока в печи.

Верхняя граница крупности для окатышей, равная 25 мм, обусловлена тем что дальнейшее увеличение размера окатышей приводит к пониже.нию отгоночной способности цинкового кека.

Количество тугоплавкого кальциймагнийсодержащего материала, добавляемого к цинковому кеку, составляет 2,5-3,5 вес. % к весу кека в расчете по весу кальция и магния. Такое количество добавки кальция и магния вместе с коксовой мелочью фракции минус 3 мм позволяет максимально повысить тугоплавкость цинкового кека, ликвидировать образование штейновых расплавов, увеличить его отгоночную способность.

Интервал добавки кальция и магния 2,5-3,5% обусловлен изменением содержания сульфидной серы в вельцуемом материале. Дальнейшее повышение количества добавки (выше 3,5%) понижает часовую производительность переработки цинксодержащего материала которая не компенсируется повышением степени использования печи. Добавка кальция и магния менее 2,5% не позволяет полностью ликвидировать шлакоштейновый расплав.

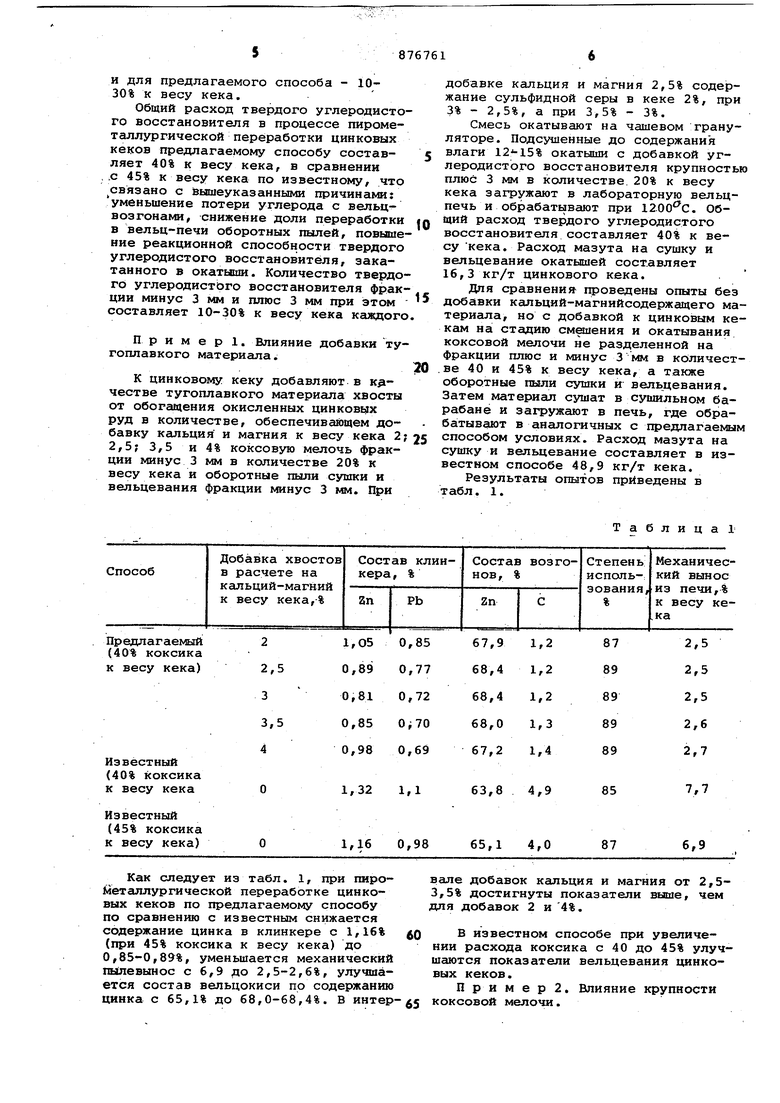

В качестве тугоплавкого кальциймагнийсодержащего материала могут быть использованы хвосты от обогащения окисленных руд состава, вес.%: 2п 1-4, Fe 1-3, SiO. 1-5, Са 30-35, Mg 10-15/ которые добавляются в количестве 5-15% к весу кека, а также другие материалы, такие как доломит. Количество оборотных пылей сушки и вельцевания составляет для существенного процесса вельцевания 15-30% и для предлагаемого способа - 1030% к весу кека. Общий расход твердого углеродисто го восстановителя в процессе пирометаллургической переработки цинковых каков предлагаемому способу составляет 40% к весу кека, в сравнении .с 45% к весу кека по известному, что связано с Вышеуказанными причинами: уменьшение потери углерода с вельдвозгонами, снижение доли переработки в вельц-печи оборотных пылей, повыше ние реакционной способности твердого углеродистого восстановителя, закатанного в окатыши. Количество твердо го углеродистого восстановителя фрак ции минус 3 мм и плюс 3 мм при этом составляет 10-30% к весу кека каждог Пример. Влияние добавки ту гоплавкого материала. к цинковому кеку добавляют в кдчестве тугоплавкого материала хвосты от обогащения окисленных цинковых руд в количестве, обеспечивающем добавку кальция и магния к весу кека 2 2,5 3,5 и 4% коксовую мелочь фракции минус 3 мм в количестве 20% к весу кека и оборотные пыли сушки и вельцевания фракции минус 3 мм. При

Таблица добавке кальция и магния 2,5% содержание сульфидной серы в кеке 2%, при 3% - 2,5%, а при 3,5% - 3%. Смесь окатывают на чашевом грануляторе. Подсушенные до содержания влаги окатыши с добавкой углеродистого восстановителя крупностью плюс 3 мм в количестве. 20% к весу кека загружают в лабораторную вельцпечь и обрабатывают при 12.. Общий расход твердого углеродистого восстановителя составляет 40% к весу кека. Расход мазута на сушку и вельцевание окатышей составляет 16,3 кг/т цинкового кека. Для сравнения проведены опыты без добавки кёшьций-магнийсодержащего материала, но с добавкой к цинковым кекам на стадию смешения и окатывания коксовой мелочи не разделенной на Фракции плюс и минус 3 мм в количестве 40 и 45% к весу кека, а также оборотные пыли сушки и вельцевания. Затем материал сушат в сушильном барабане и загружают в печь, где обраба:тывают в аналогичных с предлагаемым способом условиях. Расход мазута на сушку и вельцевание составляет в известном способе 48,9 кг/т кека. Результаты опытов приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 2012 |

|

RU2496895C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2329312C2 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507280C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

Как следует из табл. , при пиройеталлургической переработке цинковых кеков по предлагаемому способу по сравнению с известным снижается содержание цинка в клинкере с 1,16% дд (при 45% коксика к весу кека) до 0,85-0,89%, уменьшается механический пыпевынос с 6,9 до 2,5-2,6%, улучшается состав вельцокиси по содержанию цинка с 65,1% до 68,0-68,4%. В интер- 5

7,7

85

63,8 4,9

,32 ,

6,9

87

65,1 4,0

1,16 0,98 вале добавок кальция и магния от 2,53,5% достигнуты показатели выше, чем для добавок 2 и 4%. В известном способе при увеличении расхода коксика с 40 до 45% улучшаются показатели вельдевания цинковых кеков. П р и м е р 2. Влияние крупности коксовой мелочи.

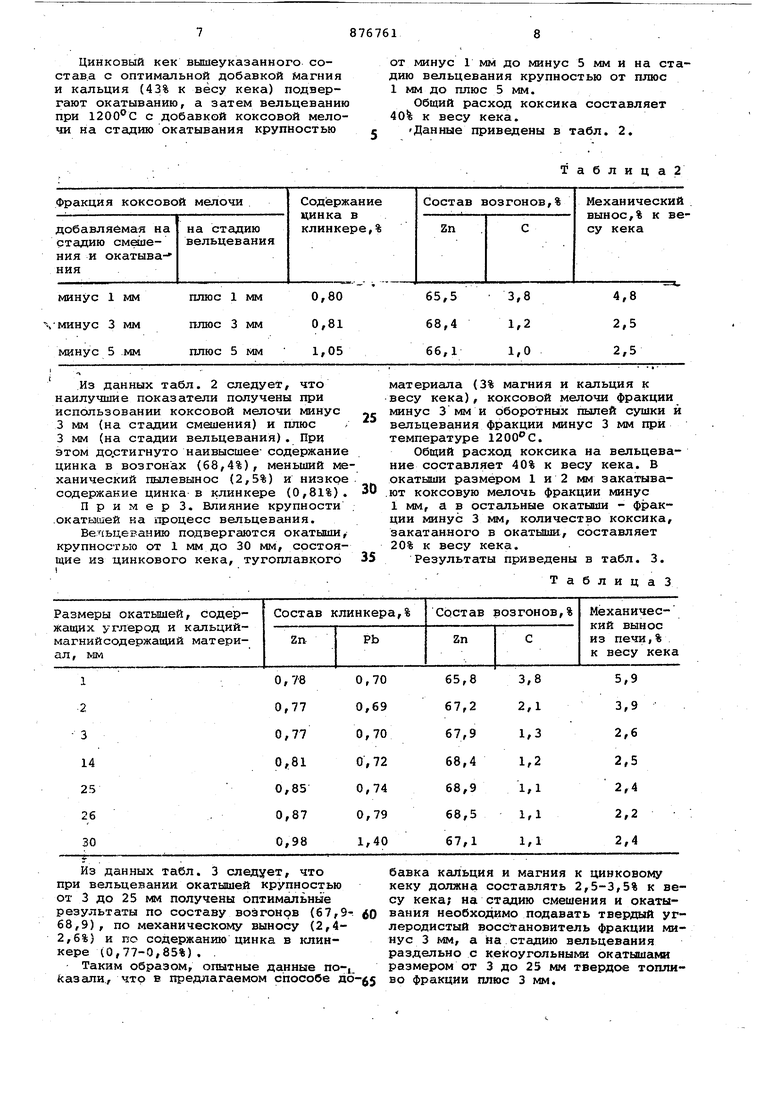

Цинковый кек вышеуказанного состав.а с оптимальной добавкой Магния и кальция (43% к весу кека) подвергают окатыванию, а затем вельцеванию при с добавкой коксовой мелочи на стадию окатывания крупностью

Из данных табл. 2 следует, что наилучшие показатели получены при использовании коксовой мелочи минус 3 мм (на стадии смешения) и плюс 3 мм (на стадии вельцевания). При этом достигнуто наивысшее содержание цинка в возгонах (68,4%), меньший механический пылевынос (2,5%) и низкое содержание цинка в клинкере (0,81%).

Пример 3. Влияние крупности .окатышей на процесс вельцевания.

Веаьцеванию подвергаются окатыши, крупностью от 1 мм до 30 мм, состоящие из цинкового кека, тугоплавкого

Из данных табл. 3 следует, что при вельцевании окатышей крупностью от 3 до 25 мм получены оптимальные результаты по составу возгонов (67,9- Q 68,9), по механическому выносу (2,42,6%) и по содержанию цинка в клинкере (0,77-0,85%). .

Таким образом, опытные данные по-, kaзaли, что в предлагаемом способе

от минус 1 мм до минус 5 мм и на стадию вельцевания крупностью от плюс 1 мм до плюс 5 мм.

Общий расход коксика составляет 40% к весу кека.

Данные приведены в табл. 2.

Таблица 2

материала (3% магния и кальция к весу кека), коксовой мелочи фракции минус 3 мм и оборотных пылей сушки и вельцевания фракции минус 3 мм при температуре 1200С.

Общий расход коксика на вальцевание составляет 40% к весу кека. В окатыши размером 1 и 2 мм закатыва.ют коксовую мелочь фракции минус 1 мм, а в остальные окатыши - фракции минус 3 мм, количество коксика, закатанного в окатыши, составляет 20% к весу кека.

Результаты приведены в табл. 3.

Таблиц

а 3

банка кальция и магния к цинковому кеку должна составлять 2,5-3,5% к весу кека; на стадию смешения и окатывания необходимо подавать твердый углеродистый восстановитель фракции минус 3 мм, а на стадию вельцевания раздельно с кекоугольныьш окатышами размером от 3 до 25 мм твердое топливо фракции плюс 3 мм. Использование предлагаемого способа обеспечивает по сравнению с извест ным способом пирометаллургической переработки цинковых кеков повышение степени использования вельц-печи на 2%; снижение содержания цинка в клинкере на 0,35%, а также снижение расхода твердого углеродистого восстановителя на 50 кг/т кеков и расход мазута на сушку кека в 3-4 раза. Формула изобретения 1. Способ пирометаллургической переработки цинковых кеков, включающий смешение, окатывание и сушку цинковых кеков вместе с твердым углеродистым восстановителем и вельцевание окатанного материала, от л и ч ающи й-. с я тем, что, с целью повышения степени использования вельц-печи и онижения расхода топлива, на стадию Смешения и окатывания подают тугоплав кий кальций-магнийсодержащий материал в количестве, обеспечивающем добавку кальция и магния 2,5-3,5% к весу кека, твердый углеродистый восстановитель фракции минус 3 мм и оборотные пыли вельцевания и сушки, а на стадию вельцевания подают окатыши размером от 3 до 25 мм и твердый углеродистый восстановитель фракции плюс 3 мм. 2. Способ по п. 1, отличаю1ц и и с я тем, что,в качестве тугоплавкого кальций-магнийсодержацего материала используют хвосты от обогащения окисленных цинковых руд. Источники информации, принятые во внимание при экспертизе 1. Пахомова Г.Н. Усовершенствование технологии в цинковой промд1шенности Советского Союза. Бюллетень Цветная металлургия . Инструкция Цветметинформация,. 1962, 14, с. 78.

Фильтрат.

Пульпа

ttaibS

cj г cj С) хз п, о

Авторы

Даты

1981-10-30—Публикация

1980-02-15—Подача