Изобретение относится к области органической химии, в частности получения низших олефинов и может быть использовано в химической промышленности.

Известен способ получения Сз-углево- дородов при окислительной димеризации метана на оксидных катализаторах, промо- тированных щелочными добавками. Наибольшая активность катализатора ZnO наблюдается при увеличении доли Li-Na в катализаторе до 12,5 моль.%.

Для катализатора МдО оптимальный состав: 15 моль.% Na/MgO при 800°С и объемном соотношении СЙ4:воздух:Не 1:2,5:33,3.

Во многих случаях используемые в процессе превращения метана катализаторы дезактивируются по мере прохождения процесса. Одной из основных причин является отложение на поверхности катализатора продуктов уплотнения. Так, для Li/MgO найдено, что в течение 16 часов реакции при 700°С конверсия метана уменьшается от

27% до 20%, площадь поверхности от 8,9 до 2 м2/г.

Для регенерации исходного катализатора его обрабатывают кислородсодержащим газом при высокой температуре - 1200°С в течение нескольких часов.

Известен способ получения С2-углево- дородов контактированием СН4 при 750- 800°С с катализатором в присутствии 02. В качестве катализатора использовались оксиды или карбонаты щелочных металлов (Li, fsia, К) или щелочно-земельных металлов (Мд, Са, Ва), либо соединения этих металлов, нанесенные на MgO, ZnO, А120з

Лучшие результаты получены на каталитической системе Ме20/МдО (Me Li, К, Na) и Ме10/МдО (Me1 Sr, Ва). Содержание активного компонента 0,2-15%. Максимальный выход не превышает 20 об.%.

Необходимость восстановления активности катализатора снижает производительность процесса и ведет к его усложнению, так как подразумевает допол(Л

С

1 о

00

сл

ю

нительную стадию регенерации при высоких температурах.

Целью изобретения является упрощение процесса и повышение его производительности путем активации используемого катализатора.

Поставленная цель достигается тем, что процесс окислительной димеризации метана протека ™ри атмосферном давлении в температурном интервале 740 8ДО°С в присутствии п рЪ йпероксида водорода, подаваемого в импулъ сном режиме в количестве (0,04-0,8) об. %.

Импульсный режим подачи Н202 подразумевает попеременное введение в реактор смеси СН4+Оа и смеси, обогащенной парами Н202.Т.е. через Определенный промежуток времени подачи реакционной смеси в реактор (несколько минут) из смеси реагентов исключалась Н202 (смесь реагентов поступает в реактор, минуя ампулу с НаОа). Затем режим подачи (импульс) возобновлялся и повторялся с заданной периодичностью в течение всего опыта.

Продолжительность импульса зависит от условий проведения эксперимента - скорости струи, длины коммуникаций (путь от ловушки до реактора). Чем выше скорость струи и короче коммуникации, тем короче продолжительность импульса,

При постоянной подале паров (не импульсный режим) суммарный высокий выход С2-углеводородсв со временем падает, что, как было установлено, связано с влиянием воды, как продукта распада Н202.

Показано, что ниже 0,04 об.% эффект активации катализатора почти не ощутим.

Подача паров Н202 больше 0,8% объем, нежелательна, так как растут и количества продуктов распада Н202, что сказывается на выходе С2-углеводородов и как следствие - производительности процесса.

Выбранный состав смеси CH-q-t 02 определяется тем, что как предварительно уста- новпено, в обозначенном интервале температур увеличение доли 02 приводит к росту выхода продуктов глубокого окисления - СО, С02, Н20 и снижению селективности процесса.

Проведение процесса при температуре выше 800°С приводит к снижению селективности по С2-углеводородам, за счет роста выхода побочных продуктов, Проведение процесса при температурах ниже 740°С не обеспечивает существенного выхода Са-уг- леводородов.

П р и м е р. В обогреваемый реактор проточного типа помещают слой катализатора (диаметр гранул 1-2 мм, объем 0,5 см3),

расположенный над насадкой, в виде кварцевого боя.

Катализатор - 10% Na20/MgO готовят пропиткой порошка МдО раствором №МОз, концентрацию которого подбирают так, чтобы вес NaaO составлял 10% от общего веса навески. Далее катализатор подвергают термообработке при 750°С в токе кислоро- 0 да, таблетируют и измельчают на куски нужных размеров.

Смесь реагентов (СН4+02), перемешанную при комнатной температуре в соотношении 9:1, пропускают через ампулу с 5 раствором Н202. Обогащаясь парами На02 (ампула с Н202 находится при комнатной температуре, концентрация Н202 - 0,15 об.%) смесь поступает в реактор. Через определенный промежуток времени (несколь- 0 ко минут) ампула с Н202 изолируется и в реактор подается смесь CH4+Q2 (несколько минут), Затем периодичность повторяется.

Для сжорости струи 6 см3/мин период (импульс подразумевал 2 минуты ввода па- 5 ров N202 + () и 3 мин ввода чистой смеси СН4+02.

Температура реактора 740°С. Анализ продуктов осуществлялся методом газовой хроматографии. Выход С2-углеводородов 0 (С2Нб+С2Н4)1,22об.%.

Пример 2. В условиях примера 1 процесс проводят при t 800°C. Выход Са- углеводородов 1,4 об,%.

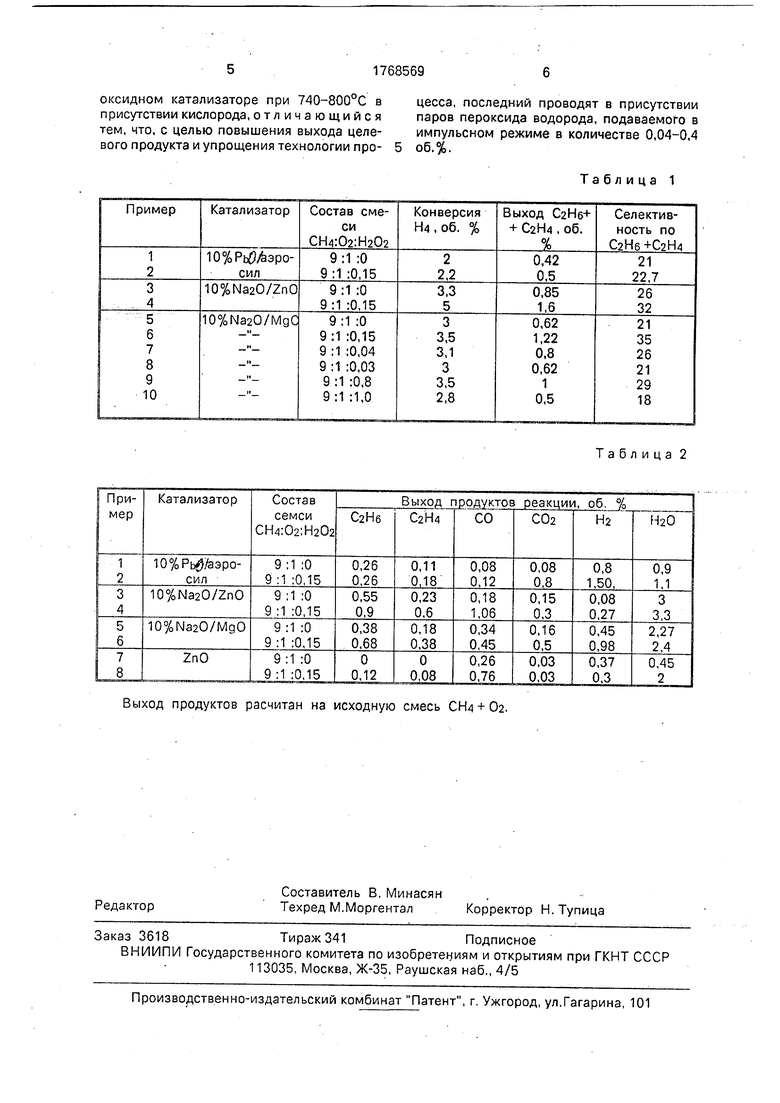

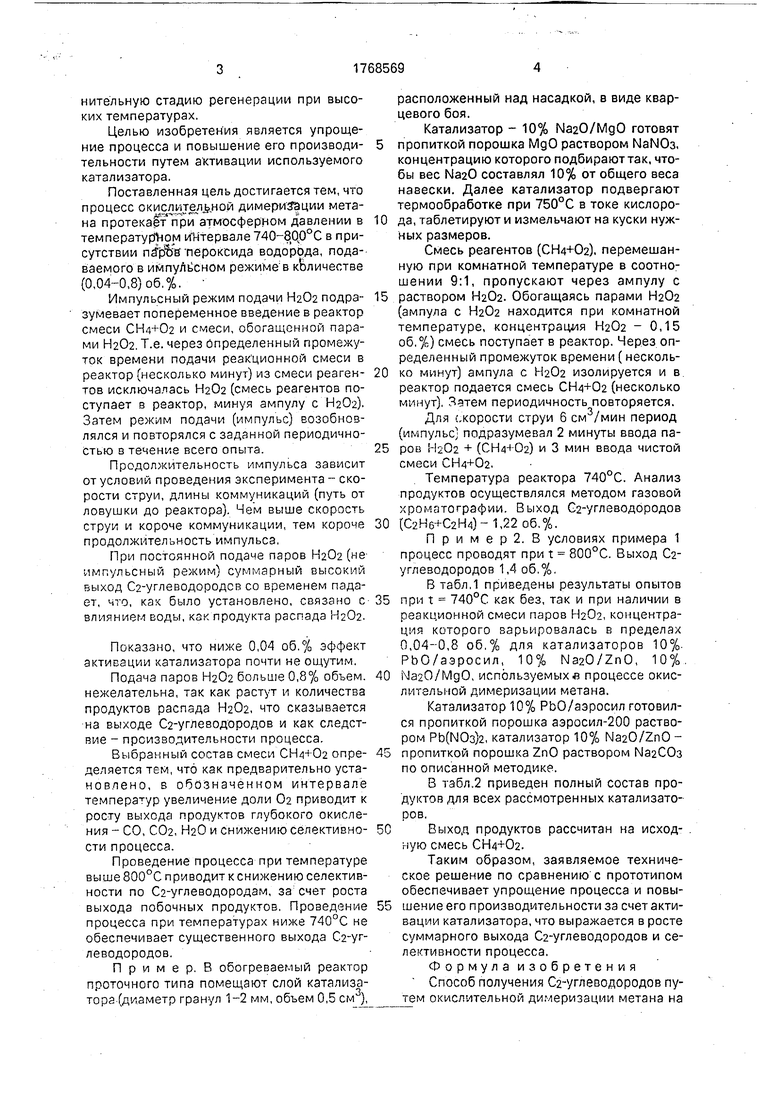

В табл,1 приведены результаты опытов 5 при t 740°C как без, так и при наличии в реакционной смеси паров Н202, концентрация которого варьировалась в пределах 0,04-0,8 об,% для катализаторов 10% РЬО/аэросил, 10% Na20/ZnO, 10% 0 Na20/MgO, используемых я процессе окислительной димеризации метана.

Катализатор 10% РЬО/аэросил готовился пропигкой порошка аэросил-200 раствором РЬ(МОз)г, катализатор 10% Na20/ZnO - 5 пропиткой порошка ZnO раствором Ыэ2СОз по описанной методике.

В тэбл.2 приведен полный состав продуктов для всех рассмотренных катализаторов,

0 Выход продуктов рассчитан на исходную смесь СЙ4+02.

Таким образом, заявляемое техническое решение по сравнению с прототипом обеспечивает упрощение процесса и повы- 5 шениеего производительности за счет активации катализатора, что выражается в росте суммарного выхода С2-углеводородов и селективности процесса,

Формула изобретения

Способ получения С2-углеводородов путем окислительной димеризации метана на

оксидном катализаторе при 740-800°С в присутствии кислорода, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения технологии процесса, последний проводят в присутствии паров пероксида водорода, подаваемого в импульсном режиме в количестве 0,04-0,4 об.%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитической конверсии метана в углеводороды С @ - С @ | 1991 |

|

SU1806125A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2013 |

|

RU2523013C1 |

| СПОСОБ ПОЛУЧЕНИЯ C-УГЛЕВОДОРОДОВ | 1992 |

|

RU2005708C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ОКИСЛИТЕЛЬНОЙ КОНДЕНСАЦИИ МЕТАНА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО КАТАЛИЗАТОРА | 2013 |

|

RU2515497C1 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ СМЕСЕЙ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ (АЛКАНОВ) C-C В ОЛЕФИНЫ C-C (ЭТИЛЕН И ПРОПИЛЕН) | 2010 |

|

RU2435830C1 |

| Способ получения этилена | 1987 |

|

SU1482905A1 |

| КАТАЛИЗАТОР, ОСНОВАННЫЙ НА ПЕРОВСКИТЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ДЛЯ ЦЕЛЕЙ КОНВЕРСИИ МЕТАНА В ЭТИЛЕН | 2004 |

|

RU2350384C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА В ЭТИЛЕН И ЭТАН В ПРОЦЕССЕ ЕГО ОКИСЛИТЕЛЬНОГО ПРЕВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ФТАЛОЦИАНИНОВЫХ КОМПЛЕКСОВ В КАЧЕСТВЕ ВЫСОКОЭФФЕКТИВНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2412143C2 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C НА ЭТОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2574725C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКИХ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2009 |

|

RU2424974C2 |

Сущность изобретения: окислительную димеризацию метана на окисном катализаторе в присутствии кислорода проводят, подавая в импульсном режиме пероксид водорода в количестве 0,04-0,8 об.%. 2 табл.

Выход продуктов расчитан на исходную смесь СН4 + 02.

Таблица 2

| Otsuka К., Lin Q., Hatano M., Morikawa A., Chem | |||

| Lett, 1986, p | |||

| Детекторный радиоприемник гетеродин | 1923 |

|

SU467A1 |

| Ewamatsu E., Aika K., Chem | |||

| Lett, 1986, p, 467, Но Т., Wanlg I.-X., Lin С -H., Lunsfond I.H., J.Am | |||

| Chem | |||

| Soc., 1985, №107, p.5062 | |||

| Патент США N 4567307, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-10-15—Публикация

1990-07-25—Подача