Недостатком этих способов является высокий угар бора (до 80% от исходного 1) и высокая стоимость 1, 2.

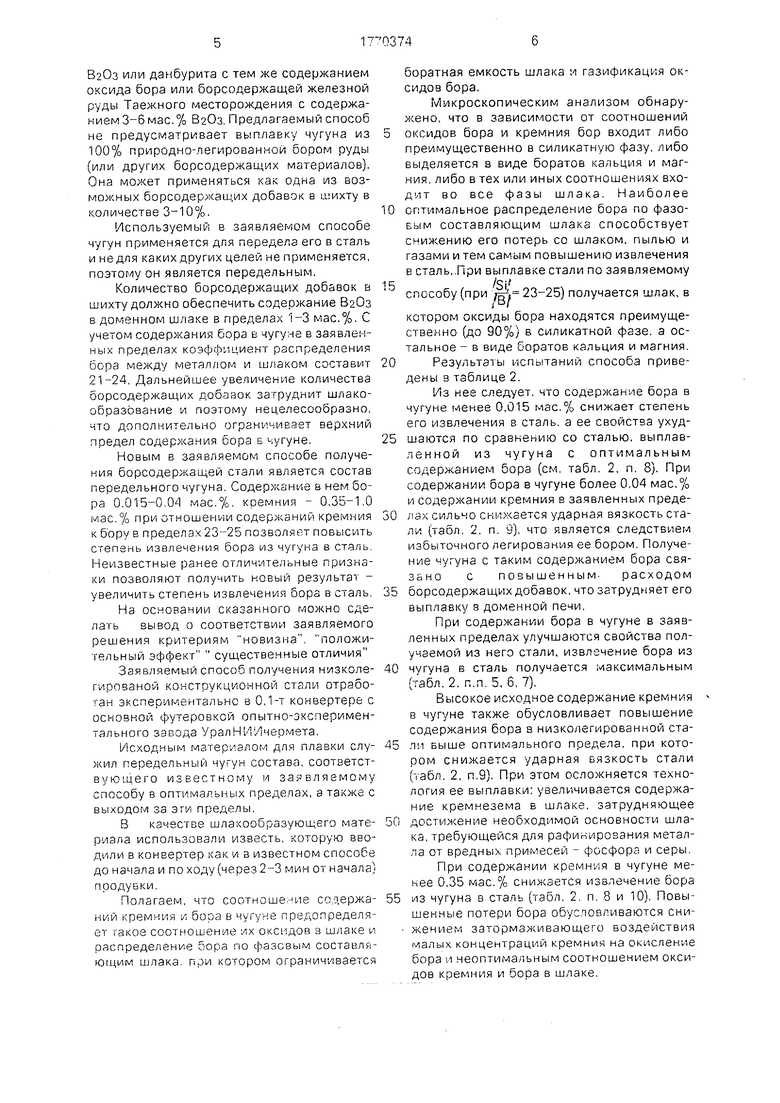

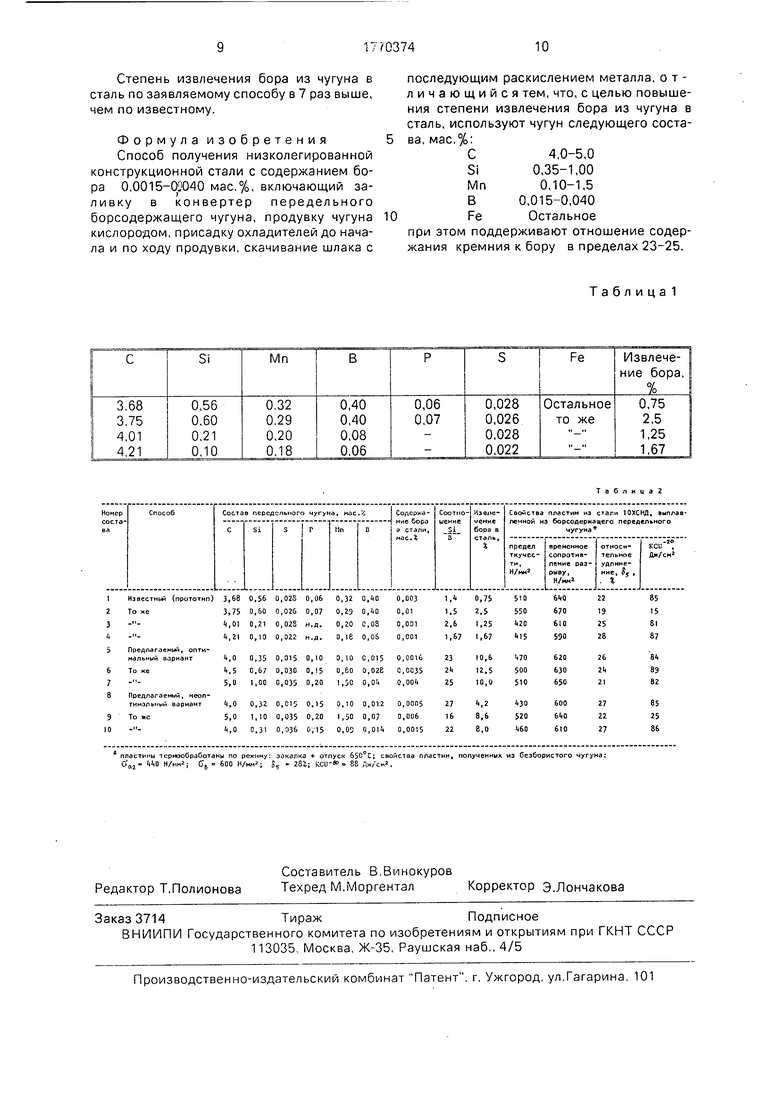

Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению, является способ получения борсодержащей стали из синтетического или природно-легированного чу- гунов, включающий продувку чугуна кислородом сверху в конвертере, присадку охладителей до начала или по ходу продувки, скачивание шлака, раскисление и доводку металла до заданной марки стали при использовании чугунов химического состава, приведенного в табл. 1.

По этому способу до начала и по ходу продувки (через 2-3 мин от начала) вводится известь. Продолжительность продувки составляет 15-20 мин.

Сталь, полученная известным способом 3, содержит 0,001-0,003 мас.% бора и обладает удовлетворительными потребительскими свойствами.

Недостатком известного способа 3 является низкая степень извлечения бора из чугуна в сталь, в пределах 0.75-2,5%, обусловленная количественным соотношением входящих в состав чугуна компонентов.

Использование чугуна известного состава 3 при выплавке борсодержащей стали экономически нецелесообразно из-за высоких потерь бора и усложнения процесса доменной плавки чугуна в связи с необходимостью иметь высокое исходное содержание бора в чугуне при выплавке стали известным способом.

Общими признаками заявляемого и известного способов получения борсодержащей стали являются технологические приемы и режим способа - продувка чугуна в конвертере кислородом сверху с использованием охладителей до начала и по ходу продувки, скачивание шлака с последующим раскислением металла.

Целью изобретения является повышение степени извлечения бора из чугуна в сталь.

Поставленная цель достигается тем, что в известном способе получения борсодержащей стали из предельного чугуна, включающем продувку чугуна в конвертере, присадку охладителей до начала или по ходу продувки, скачивание шлака с последующим раскислением металла, согласно предполагаемому изобретению используют чугун состава, мас.%:

С4,0-5,0

Si0,35- 1,0

Мп0,1-1,5

В0.015-0,004

FeОстальное

при отношении содержания кремния к бору в пределах 23-25.

Сущность заявляемого способа получения борсодержащей стали состоит в том, что используют передельный чугун с новым количественным соотношением и при определенном отношении концентраций двух входящих в него компонентов.

0Содержание бора в исходном чугуне в

пределах 0,015-0,040 мас.%, а кремния - 0,35-1,00 мас.% при условии отношения содержаний кремния к бору в пределах 23-25 способствует замедлению окисления бора в

5 конце процесса плавки и получению борсодержащей стали с содержанием бор.а в пределах 0,0015-0,004 мас.%. Поэтому по заявляемому способу предполагается получать низколегированную борсодержащую

0 сталь с содержанием бора в этих пределах. Из практики получения низколегированных сталей известными способами установлено 4, что содержание бора в стали менее 0,0015 мас.% не обеспечивает улучшение ее

5 свойств, а содержание бора более 0,004 мас.% ухудшает ее такие свойства, как усталостная прочность, ударная вязкость, повышает склонность к отпускной хрупкости. Избыточное сверх этих пределов легирова0 ние стали бором приводит к выделению избыточной бористой фазы появлению камневидного излома, снижению вязких и пластических свойств стали 4.

Полнота окисления бора, от которой за5 висит степень его извлечения в сталь, наряду с другими факторами, зависит от физико-химических свойств шлака, образующегося при окислении примесей (в том числе и бора) чугуна. В частности, она зави0 сит от сорбционной способности шлака по отношению к бору и боратной емкости шлака, а также от процесса газификации оксидов бора, поскольку они являются сильно летучими, так как монооксид бора (первая

5 степень его окисления) возгоняется при 1500°С 5, а температура реакционной зоны конвертера достигает 2500°С и более 6. Предложенный способ выплавки стали позволяет снизить потери бора при выплавке

0 стали за счет подавления газификации его окислов, повысить извлечение бора в сталь за счет снижения полноты его окисления, обусловленной физико-химическими свойствами шлака, образующегося при окисле5 нии примесей чугуна заявленного состава. Чугун заявляемого состава выплавляется в доменной печи при введении в шихт ее борсодержащих добавок, например бо- ратовой руды, содержащей 8-16 мае.% В20; или датолита с содержанием 9-11 мас.%

В20з или данбурита с тем же содержанием оксида бора или борсодержащей железной руды Таежного месторождения с содержанием 3-6 мае % ВаОз Предлагаемый способ не предусматривает выплавк чугуна из 100% природно тегированной DODOM руды (или других борсодержащих материалов) Она мохег применяться ION одна из возможных борсодерхащих добавок в гихту в количестве 3-10%

Используемы в заявляемом способе чугун применяется для передела его в сталь и не для каких доугич целей не применяется поэтому он является передельным

Количество борсодержащих добавок в шихту должно обеспечить содеожание ВаОз в доменном шлаке в пределах 1-3 мае % С учетом содержания бора ь чугуне в заявленных пределах коэфЬициеьт распределения Ьсоа между металлом и шлаком составит 21 24 Дальнейшее уветичение количества борсодержащих лобазок затруднит шлакообразование и поэтому нецелесообразно что дополнительно ограничивает верхний предел содержания бора ь --угуне

Новым в заявляемом способе получения борсодерхащеи стали является состав передельного чугуна Содержание в нем бо pa 0015-004 мае % ксемния - 035-10 мае % при отношении содержании кремния к 6opv в пределах 23-25 позволяет повысить степень извлечения бора из чугуна в сталь Неизвестные ранее опичителоные г изпз- гси позволяют получить новый результат - увеличить степень извлечения борз в сталь

На осмовании сказанного можно сделать вывод о соответствии заявляемого решения критериям новизна положи- грльно и эффект существенные отличия

Заявляемый способ получения чизкопе- гиоованой конструкционной стали отрабо- ан зкспеоиментзльнс в 0 1-т конвертере с основной «pvepOBKOM опытно-зчсперимен- тального ззвздз УралН1л/чеомата

Исход -1ым материалом длч плавки служил передельный чу/н состава соответствующего известному и заявляемому способу в оптимальных гредепах а также с выходом за зги пределы

В качестве шла ообразуюи,его мате оиала использовали известь которую вводили в конвертер ак w в известном способе до начала и походу (через 2-3 мин от начала поодуьки

Полагаем что соотношение с тержа Hi/и i- рем V9 / бооа ь 4vn P оедопределч ет 1зкое соотношен/ie окг дов а шлаке и оаспределение fopa по фазовым составл Ю1цим шлака пои когором oi рачичивается

боратная емкость шлака и газификация оксидов бора

Микроскопическим анализом обнаружено что в зависимости от соотношений

оксидов бора и кремния бор входит либо преимущественно в силикатную фазу либо выделяется в виде боратов кальция и магния либо в тех или иных соотношениях вхо- дчт во все фазы шлака Наиболее

0 отвальное распределение бора по фазовым составляющим шлака способствует снижению его потерь со шлаком пылью и газами и тем самым повышению извлечения в сталь При выплавке стали по заявляемому

5/Si

сг.особу (при г, 23-25) получается шлак в

1°1

котором оксиды бора находятся преимущественно (до 90%; в силикатной фазе а остальное - в виде Ооратов кальция и магния

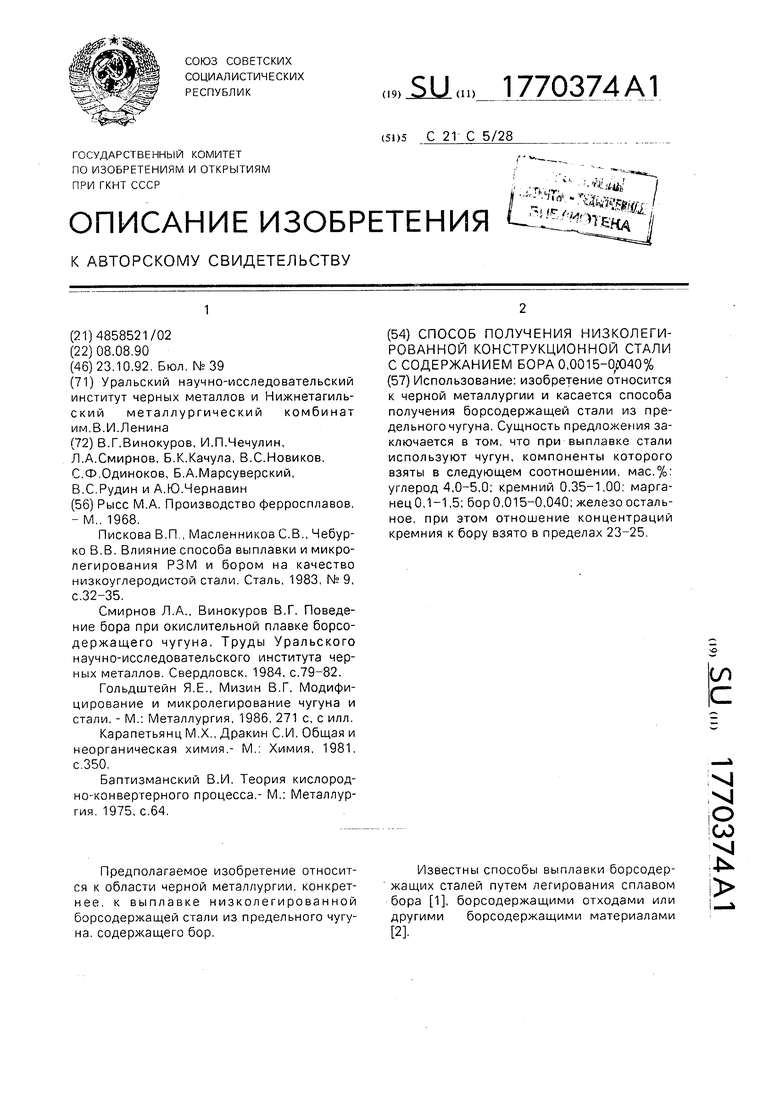

0Результаты испытании способа приве

дены в таблице 2

Из нее следует что содержание бора в 4vryne менее 0 015 мае % снижает степень его извлечения в сталь а ее свойства ухуд5 шаютсл по сравнению со сталью выплавленной из чугуна с оптимальным содержанием бора (см табл 2 п 8) При содержании бора в чугуне более 0 04 мае % и содержании коемния в заявленных преде0 сильно сы хзетсч ударная вязкость стали (табл 2 п ь) что является следствием избыточного легирования ее бором Получе ние угуна с таким содержанием бора свя- Зано с повышенным оасходом

5 борсодержащих добавок что затрудняет его выплавку s доменной печи

При содержании бора в чугуне в заявленных пределах улучшаются свойства получаемой из него стали, извлечение бора из

0 чугуна в сталь получается максимальным (-абл 2 п п 5, 6 7)

Высокое исходное содержание кремн/.я в чугуне также обусловливает повышение содержания бора в низколегированной ста5 Т1 выше оптимального поедела при кото- оом снижается ударная вязкость стали (|абл 2 п 9) При этом остожняется технология ее выплавки увеличивается содержание кремнезема в шлаке затрудняющее

0 достижение необходимой основности шлака требующейся для рафинирования метал- та от вредных примесей - фосфор и серы

При содержании кремния в чугуне ме- чее 0 35 мае % снижается извтечение бора

5 из чугуна в сталь (габл 2 п 8 и 10) Повы шенчые потери бора обустовливаются сни жением затормаживающее воздействия малых концентрации коемнич на окисление бора 1 чеоптимапьным соотношением окси дов кремния и бооа в шлаке

Нижние и верхние пределы по содержанию марганца в используемом чугуне обусловлены требованием, сталеплавильного производства и составом шихтовых материалов доменной плавки, Они достаточно широкие в связи с тем, что содержание марганца в шихте может сильно колебаться. Экспериментально подтверждается, что это не оказывает отрицательного влияния на извлечение бора из чугуна в сталь в процессе ее выплавки (табл. 2, п. 5, 6, 7).

Содержание углерода в заявляемом чугуне соответствует требованиям, предъявляемым к передельному чугуну сталеплавильным производством (ГОСТ 805-80) и в заявляемых пределах также не оказывает отрицательного влияния на извлечение бора из чугуна в сталь.

Отношение концентраций кремния к

бору (ггт) в заявляемом чугуне в пределах

23-25 обеспечивает наибольшее извлечение бора из чугуна в сталь (табл. 2, п. 5, 6, 7).

Приводим примеры конкретного выполнения заявляемого способа получения низколегированной конструкционной стали.

Пример1.В конвертер залили 100 кг передельного чугуна состава, мас.%: 4,0 С; 0.32 Si; 0,0015 S; 0,15 Р; 0,10 Мп; 0,012 В; /Si/ : /В/ 27. Продувку вели кислородом сверху через водоохлаждаемую фурму с диаметром сопла 5 мм при расходе 135 л/мин в течение 15 мин. Шлакообразующие вводили до начала и по ходу продувки. После окончания продувки скачали шлак. Металл раскисляли FeSi и металлическим марганцем и доводили до состава стали марки 10ХСНД. Металл разливали в слитки весом 10 кг. Слитки проковывались на пластины сечением 12 х 60 мм. Заготовки закаливали от температуры 930°С в воде и отпускали при 600°С. После улучшения из них изготовляли образцы для испытаний на растяжение и ударный изгиб.

Остаточное содержание бора в стали после продувки составило 0,0005 мас.%, что ниже оптимального, извлечение бора в сталь 4,2%. Предел текучести полученной стали 430 Н/мм , в ременное сопротивление разрыву 600 Н/мм , относительное удлинение 27%, ударная вязкость при - 80°С 85Дж/мм . Низкое извлечение бора обусловлено неоптимальными условиями шлакообразования и состава шлака: пониженное содержание кремния в чугуне и Si02 в шлаке обусловило ускоренное нарастание основности по ходу продувки и повышение его боратной емкости за счет того, что продукты его окисления - оксиды бора

связываются в шлаке в прочные соединения - бораты кальция и магния. Это увеличивает и полноту окисления бора и газификацию оксидов бора, а в конечном итоге - снижение остаточного содержания бора в стали. Потери бора с пылью и газами в соответствии с материальным балансом плавки составили 49,2%, перешло бора в шлак от исходного в чугуне 46,6%.

Пример 2. В конвертер залили 100 кг чугуна, состава, мас.%: 4,0 С; 0,35 Si: 0,015 S;0,11 P;0,14 Mn; 0,015 В; /Si/: /В/ 23,3. Технология получения и испытания стали были те же, что и в примере № 1. Остаточное содержание бора в стали составило 0,0015 мас.%. Извлечение бора из чугуна в сталь 10,6%.

Предел текучести полученной стали составил 470 Н/мм , временное сопротивление разрыву 620 Н/мм2, относительное удлинение 26%, KCU 8°0 - 84 Дж/см2.

Микроскопическим анализом не обнаружено в шлаке боратов кальция и магния. Бор сосредоточен преимущественно в силикатной фазе.

Полагаем, что соотношение оксидов кремния и бора в шлаке, которое обусловлено отношением содержания кремния и бора в чугуне, поскольку в процессе плавки большая часть их переходит в шлак, снизило обратную емкость шлака и степень испарения бора в реакционной зоне. По данным материального баланса плавки перешло в шлак 50,7% бора от его исходного содержания в чугуне, потеряно с пылью и газами 38,7%, извлечено в сталь 10,6%, в то время как в предыдущем примере, с выходом за заявленные пределы потеряно с газами и пылью 49,2%, а извлечение бора в сталь

составило лишь 4,2%.

Таким образом, заявляемый способ получения низколегированной конструкционной стали имеет преимущества по сравнению с известным, так как позволяет эффективно использовать недефицитные борсодержащие материалы - передельный борсодержащий чугун, выплавляемый с использованием добавок недефицитной борсодержащейрудыТаежного

месторождения, себестоимость которой не выше, чем обычной железной руды, а себестоимость передельного борсодержащего чугуна не выше обычного передельного чугуна.

Полученная заявленным способом сталь обладает теми же свойствами, что и сталь, полученная за счет легирования сплавами бора.

Степень извлечения бора из чугуна в сталь по заявляемому способу в 7 раз выше, чем по известному.

Формула изобретения Способ получения низколегированной конструкционной стали с содержанием бора 0,0015-03040 мас.%, включающий заливку в конвертер передельного борсодержащего чугуна, продувку чугуна кислородом, присадку охладителей до начала и по ходу продувки, скачивание шлака с

0

последующим раскислением металла, отличающийся тем, что, с целью повышения степени извлечения бора из чугуна в сталь, используют чугун следующего состава, мас.%:

С4,0-5,0

Si0,35-1,00

Мп0,10-1,5

В0,015-0,040

FeОстальное

при этом поддерживают отношение содержания кремния к бору в пределах 23-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| СПОСОБ ВЫПЛАВКИ ХРОМИСТЫХ И ХРОМОНИКЕЛЕВЫХСТАЛЕЙ | 1967 |

|

SU198368A1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2451090C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1991 |

|

RU2048533C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2002 |

|

RU2228368C1 |

| ЧУГУН | 1994 |

|

RU2116371C1 |

Использование: изобретение относится к черной металлургии и касается способа получения борсодержащей стали из предельного чугуна. Сущность предложения заключается в том, что при выплавке стали используют чугун, компоненты которого взяты в следующем соотношении, мас.% углерод 4,0-5,0; кремний 0,35-1,00, марганец 0,1-1,5; бор 0,015-0,040; железо остальное, при этом отношение концентраций кремния к бору взято в пределах 23-25 со С Известны способы выплавки борсодер- жащих сталей путем легирования сплавом бора 1, борсодержащими отходами или другими борсодержащими материалами 2. vj .vi iO CJ VI 4

пластины тсрнообраСотаны по рен-иму: зокзлка + отпуск 65С°С; свойства пластин, полученных из безбористого чугуна: Оад- 0 GJ 600 Н/им2. , 2К- КОТ 88 Лм/см.

Т а б л и ц а 1

Таблииа2

| Рысс М.А | |||

| Производство ферросплавов | |||

| - М., 1968 | |||

| Пискова В.П , Масленников С.В., Чебур- ко В.В | |||

| Влияние способа выплавки и микролегирования РЗМ и бором на качество низкоуглеродистой стали | |||

| Сталь, 1983 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Смирнов Л.А., Винокуров В.Г | |||

| Поведение бора при окислительной плавке борсо- держащего чугуна | |||

| Труды Уральского научно-исследовательского института черных металлов | |||

| Свердловск, 1984, с.79-82 | |||

| Гольдштейн Я.Е., Мизин В.Г | |||

| Модифицирование и микролегирование чугуна и стали | |||

| - М.: Металлургия, 1986, 271 с, с илл | |||

| Карапетьянц М X., Дракин С.И | |||

| Общая и неорганическая химия.- М | |||

| Химия, 1981, с 350 | |||

| Баптизманский В.И | |||

| Теория кислород- но-конвергерного процесса,- М.: Металлургия 1975, с.64 | |||

| Предполагаемое изобретение относится к области черной металлургии, конкретнее, к выплавке низколегированной борсодержащей стали из предельного чугуна содержащего бор. | |||

Авторы

Даты

1992-10-23—Публикация

1990-08-08—Подача