Изобретение относится к черной металлургии, конкретнее к способам производства стали дуплекс-процессом конвертер- конвертер.

Цель изобретения - снижение содержания серы.

Загрузку металлошихты в первый конвертер осуществляют в количестве 0,7 - 0,9 от удельного объема плавки второго конвертера.

При загрузке металлошихты в первый конвертер менее 0,7 удельного объема плавки второго конвертера резко ухудшаются условия удаления серы вследствие превалирующего отрицательного действия на десульфурацию увеличения массы металла, снижения удельной интенсивности подачи кислорода.

Кроме того, это приводит к необходимости неэффективного увеличения мощности приводов наклона конвертера. В случае загрузки металлошихты в первый конвертер более 0,9 удельного объема плавки второго конвертера ухудшается удаление серы из металла вследствие отрицательного воздействия повышения удельной интенсивности подачи кислорода. Кроме того, малое количество полупродукта, оставленное в первом конвертере после выпуска полупродукта, не позволяет проводить эффективную десульфурацию металла на последующей плавке.

Подачу кислорода в первый конвертер можно заканчивать по израсходовании 3-3,5 кг на 1 кг кремния чугуна при перегреве шлака относительно его температуры плавления на 50-250оС.

Окончание продувки кислородом в первом конвертере по израсходовании менее 3 кг О2 на 1 кг кремния, содержащегося в чугуне, и при перегреве шлака относительно его температуры плавления менее чем на 50оС приводит к повышенному содержанию cеры в металле из-за наличия вязкого шлака. Кроме того, в этом случае недостаточно кислорода для полного окисления кремния чугуна, что приводит к его окислению во втором конвертере и ухудшению условий удаления серы.

По окончании продувки кислородом по израсходовании более 3,5 кг кислорода на 1 кг кремния, содержащегося в чугуне, и перегреве шлака относительно его температуры плавления более чем 250оС повышается окисленность шлака и ухудшаются термодинамические условия удаления серы из металла, а повышенная температура ванны приводит к увеличенным потерям тепла со шлаком, что резко повышает расход чугуна.

По окончании кислородной продувки ванну можно продувать инертным или восстановительным газом. В этом случае максимально используется рафинирующая способность шлака относительно серы. Более того, продувка ванны по окончании кислородной продувки в первом конвертере приводит к раскислению шлака высокоугле- родистым расплавом и способствует термодинамически удалению серы из металла.

Продувка ванны во втором конвертере инертным или восстановительным газом после кислородной продувки также способствует десульфурации металла и полному использованию десульфурирующей способности шлака.

Восстановители можно вводить в ходе продувки металла восстановительным или инертным (неокислительным) газом. В этом случае снижается окисленность металла и шлака, что способствует получению более низких содержаний серы в металле.

В качестве восстановителей можно использовать кокс, различные угли, антрацит, ферросилиций, алюминий и другие подобные материалы.

Отношение основности шлака второго конвертера к шлаку первого конвертера можно поддерживать на уровне 3-8. Это позволит получать шлаки первого конвертера при относительно низких температурах первого периода плавки с низкой температурой плавления и с низкой вязкостью, а шлаки во втором конвертере высокой основности и десульфурирующей способности для получения низких содержаний серы в металле. При отношении основности СаО/SiO2 шлака второго конвертера к шлаку первого конвертера менее 3 не достигается достаточно низких содержаний cеры в металле, а при отношении более 6 снижается десульфурирующая способность как шлака первого, так и второго конвертера.

Опробование способа проводили в конвертерах с рабочим объемом 160 м3, оборудованных подачей кислорода сверху и инертного или восстановительного газа через днище. На плавках применяли чугун с содержанием 0,80% кремния, 0,35% марганца, 0,035% серы, 0,21% фосфора при 1430оС. Подачу кислорода осуществляли с расходом 600 м3/мин, азота, аргона или природного газа с расходом 30 м3/мин. В качестве шлакообразующих материалов использовали известь и плавиковый шпат.

П р и м е р 1. В первый конвертер рабочим объемом 160 м3 загрузили 50 т лома и 150 т жидкого чугуна (масса металлошихты 50 т + 150 т = 200 т или 0,8 удельного объема плавки второго конвертера). Продувку кислородом проводили сверху до израсходования 2772 м3 кислорода (3,3 кг кислорода на 1 кг кремния чугуна). В процессе продувки присадили 6,5 т извести и 0,2 г плавикового шпата. По окончании кислородной продувки ванну продували через днище аргоном с расходом 30 м3/мин в течение 4 мин. В ходе продувки аргоном в конвертер присадили 1,2 т 75% ферросилиция. Основность шлака СаO/SiO2 составила 0,9. По окончании кислородной продувки перегрев шлака относительно его температуры плавления был 180оС.

По окончании аргонного перемешивания из первого конвертера выпустили 160 т полупродукта и слили его во второй конвертер рабочим объемом 160 м3, в который предварительно загрузили 4 т извести. В ходе кислородной продувки второго конвертера присадили порциями по 1 т известь в количестве 3 т и плавикового шпата 0,8 т.

По окончании кислородной продувки продували аргоном с присадкой 1,6 т отходов производства вторичного алюминия в течение 6 мин. Содержание серы в металле составило 0,0012% при 1630оС и основности шлака СаO/SiO2, равной 6,2. Основность шлака второго конвертера к шлаку первого конвертера составляет 6,9.

П р и м е р 2. На оставленный в первом конвертере полупродукт (металлический) в количестве 36 т загрузили 50 т лома и 143 т жидкого чугуна. Затем начали продувку кислородом, в ходе которой присадили 6,5 т извести и 0,2 т плавикового шпата. Масса металлошихты первого конвертера 229 т или 0,7 удельного объема плавки второго конвертера. Продувку кислородом закончили по израсходовании 4004 кг или 2803 м3 кислорода или 3,5 т О2 на 1 кг [Si]2, затем продували через днище природным газом с расходом 30 м3/мин и в ходе продувки присадили 1,2 т шлака электротермического производства силикоалюминия, содержащего 40% Al2O3, 22% Al, 18% Si, 4% SiO2, 16% SiC.

Основность шлака после продувки кислородом СаO/SiO2 была равной 1. Перегрев шлака от его температуры плавления 250оС.

По окончании подачи природного газа в первый конвертер из него выпустили 160 т полупродукта и слили во второй конвертер, в который предварительно загрузили 4 т извести. Затем продували кислородом до содержания 0,08% углерода в металле, а в процессе продувки кислородом присадили 3 т извести и 0,8 т плавикового шпата. По окончании кислородной продувки во второй конвертер вдували порошкообразную смесь извести и плавикового шпата в соотношении 3: 1 в количестве 1,28 т с одновременной подачей аргона через днище для перемешивания. Содержание серы в металле на выпуске из второго конвертера составило 0,0009% при 1640оС. Основность конечного шлака второго конвертера 8. Отношение CaO/SiO2 шлака второго конвертера к шлаку первого конвертера составляет 8.

П р и м е р 3. После выпуска части металла и всего шлака из первого конвертера в конвертер на оставленный металлический полупродукт в количестве 64 т завалили 30 т лома и залили 84 т жидкого чугуна. Масса металлошихты первого конвертера 178 т или 0,9 удельного объема плавки второго конвертера. Затем продули кислородом до израсходования 2016 кг или 1411 м3 кислорода или 3 кг кислорода на 1 кг кремния чугуна. Перед сливом чугуна присадили 2 т извести, а в процессе кислородной продувки ввели 8 т конечного шлака второго конвертера с основностью CaO/SiO2, равной 8. По окончании кислородной продувки ванну перемешивали подачей аргона 4 мин при одновременной подаче 1,2 т ферросилиция. Основность шлака 0,8. Перегрев шлака относительно его температуры плавления 50оС.

Из первого конвертера слили 160 т полупродукта и залили его во второй конвертер, в который предварительно присадили 4 т извести. Затем продували кислородом до содержания 0,08% углерода в металле, а в процессе продувки присадили 2 т извести и 0,3 т плавикового шпата. По окончании кислородной продувки в ходе продувки аргоном приcадили 1 т отходов производства вторичного алюминия и 0,5 т металлокремнистой добавки, содержащей 18% Siмет, 6% SiC, 2% SiO2, 21% C и 53% Fe. Металлокремнистая добавка получена из отходов производства синтетического литейного чугуна присадкой FeSi в жидкий чугун. При подаче ферросилиция в чугуновозном ковше на поверхности чугуна образуется тугоплавкая корка, состоящая из запутанного чугуна, нерастворенного ферросилиция, графита и т.д. Количество образующейся корки 0,4-2,0 мас. % синтетического чугуна, доля кремния в корке 10 - 15 мас.% от количества кремния, введенного в чугун. После слива чугуна ковш очищается от корки, которая направляется в настоящее время в отвал.

Ванну перемешивают подачей аргона 6 мин. Содержание серы в металле на выпуске из второго конвертера составило 0,0012% при основности шлака CaO/SiO2, равной 2,4. Отношение CaO/SiO2 шлака второго конвертера к шлаку первого конвертера составило 3.

П р и м е р (известный способ). В конвертер с рабочим объемом 160 м3 загрузили 28 т лома, 112 т жидкого чугуна и продували до израсходования 2772 м3 кислорода. В процессе продувки присадили 1,5 т угля, 4 т извести и 0,2 т плавикового шпата. По окончании кислородной продувки слили в ковш 60 т металла, загрузили еще 20 т лома и 1 т угля и продули до израсходования общего количества кислорода от начала продувки 4772 м3. В ходе продувки присадили еще 3,5 т извести и 0,2 т плавикового шпата. По окончании продувки выпустили весь металлический полупродукт из первого конвертера и залили во второй конвертер, в который предварительно присадили 4 т извести. В ходе кислородной продувки второго конвертера присадили еще 10 т извести и 0,8 т плавикового шпата. Продувку закончили при содержании углерода 0,08% и температуре 1640оС. Содержание серы на выпуске из второго конвертера было 0,010. Загрузку металлошихты в первый конвертер производили с удельным объемом 1,14 м3/т или 1,14 удельного объема плавки второго конвертера.

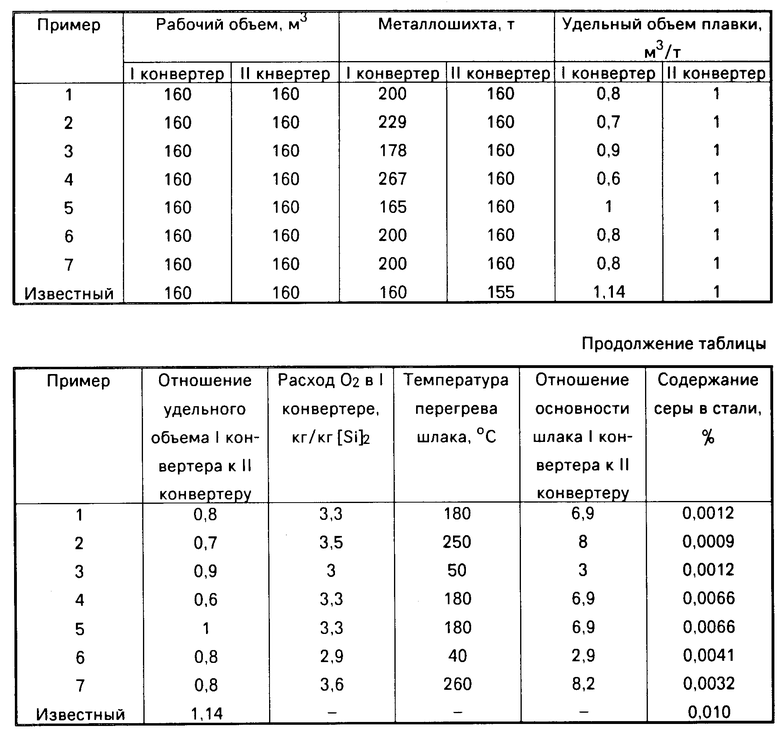

Для проверки эффективности предлагаемого способа провели плавки за пределами оптических значений предлагаемого способа алалогично примеру 1.

Данные плавок, проведенных по предлагаемому способу с выходом за пределы оптимальных значений, а также плавки, проведенной по известному способу, приведены в таблице.

Наилучшие результаты по содержанию серы в металле при выплавке стали получаются при загрузке металлошихты в первый конвертер от 0,7 до 0,9 удельного объема плавки второго конвертера, при этом содержание серы в металле снижается в среднем в 10 раз, с 0,010% при выплавке стали по известному способу, до 0,0009-0,0015% при выплавке стали по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| Способ выплавки стали | 2022 |

|

RU2802676C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| Способ производства стали из хромистого чугуна в конвертере | 1985 |

|

SU1257097A1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

Изобретение относится к черной металлургии, конкретнее к способам производства стали дуплекс-процессом конвертер-конвертер. Цель изобретения снижение содержания серы. Загрузку металлошихты в первый конвертер осуществляют в количестве 0,7-0,9 от удельного объема плавки второго конвертера. Подачу кислорода в первый конвертер заканчивают по израсходовании 3-3,5 кг на 1 кг кремния чугуна при перегреве шлака относительно его температуры плавления на 50-250°С. Ванну продувают инертным или восстановительным газом одновременно с вводом восстановителей в ходе продувки. Отношение CaO/SiO2 шлака второго конвертера к шлаку первого конвертера находится на уровне 3-8. Содержание серы в металле снижается в среднем в 10 раз с 0,01 до 0,0015%. 1 табл.

СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ, включающий загрузку металлошихты, шлакообразующих материалов в первый из двух конвертеров равного объема, подачу кислорода, частичный выпуск полупродукта, скачивание шлака, заливку полупродукта во второй конвертер, ввод шлакообразующих, продувку кислородом, ввод восстановителей, отличающийся тем, что, с целью снижения содержания серы, металлошихту в первый конвертер загружают в количестве 0,7 - 0,9 от удельного объема плавки во втором конвертере, а подачу кислорода в первый конвертер заканчивают по израсходовании кислорода 3 - 3,5 кг на 1 кг кремния чугуна и перегрева шлака относительно температуры его плавления на 50 - 250o, при этом одновременно с вводом восстановителей расплав дополнительно продувают инертным или восстановительным газом, причем отношение основности шлака в конце рафинирования во втором конвертере к основности шлака в первом конвертере поддерживают на уровне 3 - 8.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1988-07-07—Подача