Изобретение относится к черной металлургии и может быть использовано, в частности, при раскислении стали.

Известен способ определения потребной массы ферросплавов для раскисления стали по средней величине упара, составляющей для марганца 10% 1.

Недостатком этого способа является то, что при определении потребной массы ферросплавов не учитывается марка выплавляемой стали, вследствие чего возможны значительные погрешности при расчетах и выпады за заданные концентрационные пределы содержания марганца в готовой стали, при этом марганецсодержащие ферросплавы зачастую расходуются неэкономно.

Наиболее близким к предлагаемому является способ определения потребной массы ферросплавов для раскисления стали по ориентировочным коэффициентам усвоения марганца, составляющим для стали спокойных марок с содержанием углерода до 0,24% - 0,8 и 0,85 - с содержанием углерода более 0,24% 2.

Недостатком этого способа является то. чтоон не предусматривает учета возможных стойких изменений технологии процесса или производственных условий, что зачастую приводит к погрешностям при определении потребной массы ферросплавов для

VI Х|

О CJ 00

о

раскисления стали и выпады по содержанию марганца в стали за заданные концентрационные пределы. Так, например, при кислородно-конвертерном процессе, переход на технологию с передувом металла, окисленность последнего будет выше, чем при технологии с остановкой продувки на задан ком содержании углерода, следовательно,, среднее усвоение марганца на передутых плавках понизится. Известный способ не позволяет учесть такого изменения и определение потребной массы ферросплавов будет производиться с погрешностью, вследствие чего передутые плавки могут оказаться недораскисленными, а содержа- ние марганцав готовой стали может

оказаться ниже допустимого концентрационного предела.

Целью изобретения является экономия марганецсодержащих ферросплавов за счет повышения точности определения усвоения марганца сталью на текущей плавке и получения заданной концентрации марганца в готовой стали при производстве стали спокойного сортамента.

Поставленная цель достигается тем, что в способе раскисления стали спокойного сортамента, включающем подготовку ферросплавов, определение на текущей плавке содержания кремния в залитом в агрегат чугуне, определение усвоения марганца на текущей плавке, расчет и отгрузку потребного количества марганецсодержащих ферросплавов, ввод ферросплавов в ковш, вначале определяют фактическое усвоение марганца на ближайшей предшествующей плавке той же группы марок стали, что и текущая, затем сравнивают концентрации кремния в залитом в агрегат чугуне на текущей плавке и указанной предшествующей, а усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали и приращения усвоения (A Y), при этом ДУ опреде- ляют по формуле

ДУ а - ЬД Si,

где а и b - величины, рассчитываемые регрессионным методом;

Д Si - изменение содержания крем- ния в залитом в агрегат чугуне на текущей плавке по сравнению с содержанием кремния в чугуне на ближайшей предшествующей плавке той же группы марок стали.

Использование в качестве базисной величины фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали при определении усвоения марганца на текущей плавке позволяет учитывать стойкие изменения технологии процесса или производственных условий. Введение в схему расчета величины приращения усвоения позволяет определить, на сколько больше или меньше следует ожидать усвоения марганца на текущей плавке по сравнению с ближайшей предшествующей той же группы марок стали, при условии, что обе эти плавки были проведены по одинаковой технологии и при одних и тех же производственных условиях.

Исследованиями авторов было установлено, что значительное участие в регулировании окисленности стали спокойного сортамента принадлежит кремнию; поэтому в выражение для определения величины ожидаемого приращения усвоения вошла величина изменения содержания кремния в залитом в агрегат чугуне (содержание кремния ванны в начале процесса) на текущей плавке по сравнению с тактовым на ближайшей предшествующей той же группы марок стали.

Величины а и b являются, соответственно, свободным членом в уравнении регрессии и коэффициентом регрессии в уравнении парной корреляции и Д Y. Массив данных для расчета а и b формируется по значениям и соответствующим фактическим значениям Д Y на ряде проведенных законченных плавках той же группы марок стали, что и текущая плавка. Расчет а и b производится регрессионным методом по известной методике (Дрейпер. Н., Смит Г.//Прикладной регрессионный анализ: В 2-х кн, Кн. 1/Пер. с англ. - М.: Финансы и статистика. - 1986, 366 с).

Таким образом, установлено, что предложенное решение соответствует критерию изобретения новизна. Каждый отличительный признак был индексирован по МКИ и УДК. Ими являются: МКИ С 21 С 7/06, УДК 669.046.544/088.8/.

При анализе патентно-технических материалов не обнаружены технические решения, имеющие признаки, сходные с отличительными признаками предложенного решения, что дает основание считать, чтс предложенное решение соответствует критерию существенные отличия.

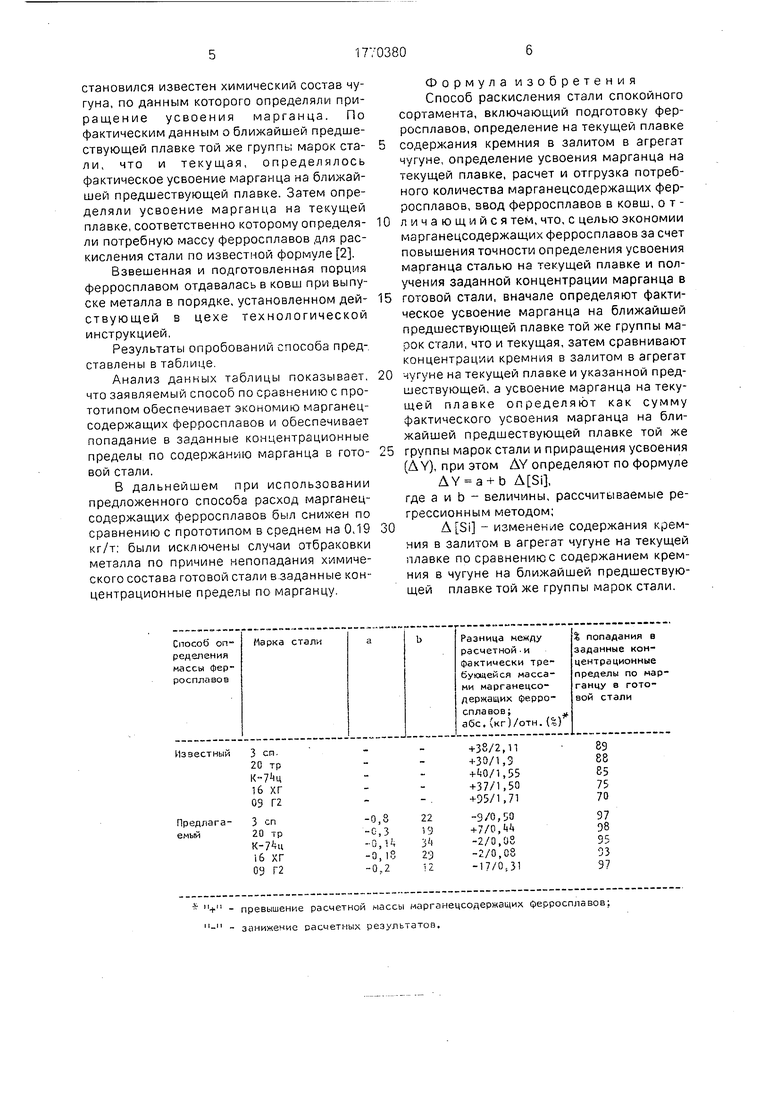

Пример. Способ был опробован Не 250-тонных конвертерах с верхней кислородной продувкой на плавках марок 3 сп, 2С тр, К-74ц, 16 ХГ, 09 Г2. Для каждой плавк1 указанных марок по результатам 20 ранее проведенных плавок соответствующе группы марок стали рассчитывали величин а и Ь. В течение первых 2-5 мин продува

становился известен химический состав чугуна, по данным которого определяли приращение усвоения марганца. По фактическим данным о ближайшей предшествующей плавке той же группы марок ста- ли, что и текущая, определялось фактическое усвоение марганца на ближайшей предшествующей плавке. Затем определяли усвоение марганца на текущей плавке, соответственно которому определи- ли потребную массу ферросплавов для раскисления стали по известной формуле 2.

Взвешенная и подготовленная порция ферросплавом отдавалась в ковш при выпуске металла в порядке,установленном дей- ствующей в цехе технологической инструкцией.

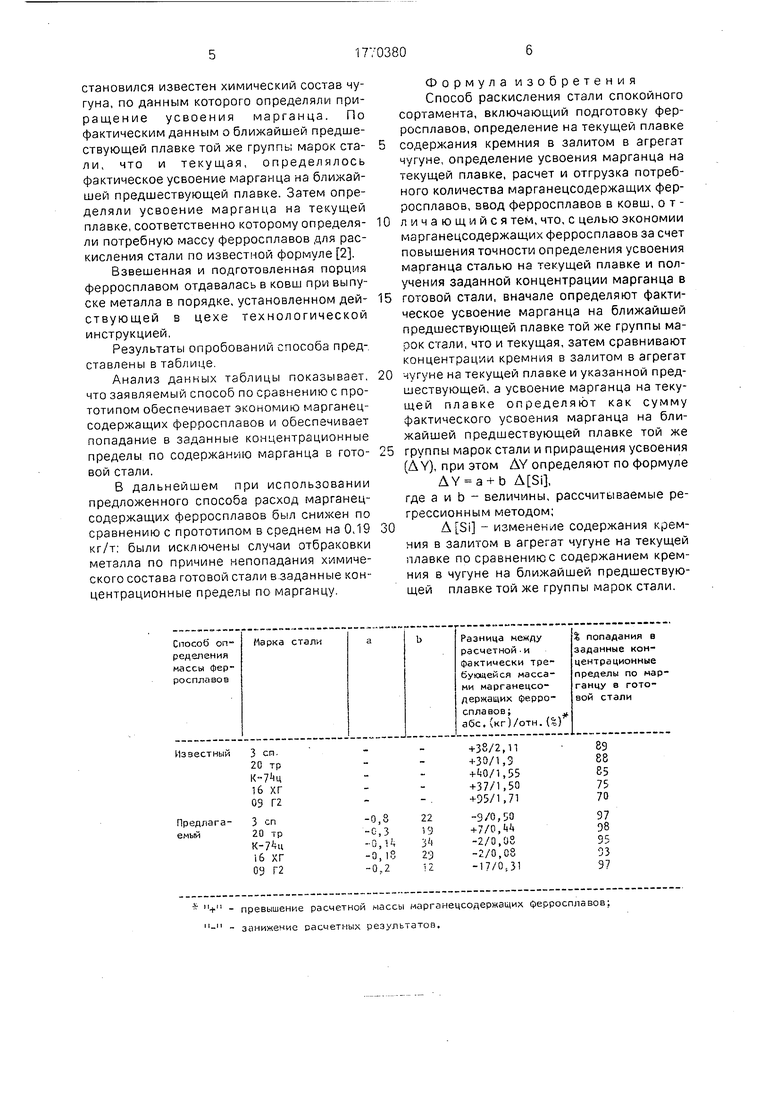

Результаты опробований способа представлены в таблице.

Анализ данных таблицы показывает, что заявляемый способ по сравнению с прототипом обеспечивает экономию марганец- содержащих ферросплавов и обеспечивает попадание в заданные концентрационные пределы по содержанию марганца в гото- вой стали.

В дальнейшем при использовании предложенного способа расход марганец- содержащих ферросплавов был снижен по сравнению с прототипом в среднем на 0,19 кг/т; были исключены случаи отбраковки металла по причине непопадания химического состава готовой стали в заданные концентрационные пределы по марганцу.

Формула изобретения Способ раскисления стали спокойного сортамента, включающий подготовку ферросплавов, определение на текущей плавке содержания кремния в залитом в агрегат чугуне, определение усвоения марганца на текущей плавке, расчет и отгрузка потребного количества марганецсодержащих ферросплавов, ввод ферросплавов в ковш, отличающийся тем, что, с целью экономии марганецсодержащих ферросплавов за счет повышения точности определения усвоения марганца сталью на текущей плавке и получения заданной концентрации марганца в готовой стали, вначале определяют фактическое усвоение марганца на ближайшей предшествующей плавке той же группы марок стали, что и текущая, затем сравнивают концентрации кремния в залитом в агрегат чугуне на текущей плавке и указанной предшествующей, а усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали и приращения усвоения (Л Y), при этом AY определяют по формуле

,

где а и b - величины, рассчитываемые регрессионным методом;

A Si - изменение содержания кремния в залитом в агрегат чугуне на текущей плавке по сравнению с содержанием кремния в чугуне на ближайшей предшествующей плавке той же группы марок стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления стали кипящих и полуспокойных марок | 1989 |

|

SU1765194A1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| Способ раскисления стали с содержанием кремния до 1,4 мас.% | 1989 |

|

SU1691402A1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2131931C1 |

Использование: в черной металлургии и направлено на экономию марганецсодер- жэщих ферросплавов. Сущность изобретения: определяется ожидаемое изменение усвоения марганца на текущей плавке по сравнению с предшествующей той же группы марок стали по формуле: AY а + , где a, b - величины, рассчитывамые регрессионным методом; A Si - изменение содержания кремния в залитом в агрегат чугуне на текущей плавке по сравнению с таковым на ближайшей предшествующей плавке той же группы марок стали, а предполагаемое усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали и ожидаемого изменения усвоения марганца на текущей плавке. 1 табл.

превышение расчетной массы марганецсодермащих ферросплавов:

занижение расчетных результатов.

| Баптизманский В.И., Меджибожский И.Я., Охотский В.Б | |||

| Конвертерные процессы производства стали | |||

| Теория | |||

| Технология, конструкции агрегатов | |||

| Киев, Вища школа, 1984, с.343 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| НИМ УССР | |||

| Днепропетровский металлургический комбинат | |||

Авторы

Даты

1992-10-23—Публикация

1989-06-08—Подача