Изобретение относится к черной металлургии и может быть использовано, в частности, при раскислении стали.

Известен способ определения необходимой массы ферросплавов для раскисления и доводки стали кипящих (КП) и полуспокойных (ПС) марок по содержанию марганца по ориентировочным коэффициентам усвоения марганца, составляющим для кипящих и полуспокойных марок стали, при раскислении ферромарганцем, соответственно 0,65 и 0,7 и для полуспокойных марок при раскислении силикомарганцем - 0.8 (Технологическая инструкция по производству конвертерной стали ТИ-СК-1-86, г. Днепропетровск, 1986, МЧМ, УССР, Днепропетровский металлургический завод им. Г.И.Петровского).

Недостатком этого способа является то, что он не учитывает степень окисленности металла, оказывающей значительное влияние на коэффициент усвоения марганца. Вследствие этого имеет место погрешность при определении необходимой массы ферросплавов для раскисления и доводки, что зачастую приводит к выпадам за заданные концентрационные пределы содержания марганца в готовой стали. При этом часто имеет место неэкономное использование марганецсодержащих ферросплавов.

Наиболее близким к заявляемому является способ определения необходимой массы ферросплавов для раскисления стали, согласно которому величина угара марганца определяется в зависимости от содержания углерода в металле перед выпуском и для

кипящих и полуспокойных марок стали составляет: 22% при ,05-0,06%; 20% при ,07-0,05%; 18-14% при ,09-0,1 %, где с - содержание углерода в металле перед выпуском. (Выплавка стали при верхней продувке кислородом. Технологическая инструкция ТИ-230-К 155-84 г. Днепродзержинск, МЧМ, УССР, ДМК им. Дзержинского).

Недостатком этого способа является то, что он не предусматривает учета возможных стойких изменений технологии процесса или производственных условий. Так, например при конвертерном производстве стали с верхней продувкой замена кислородной фурмы с меньшим количеством сопел фурмой с большим их количеством может изменить гидродинамику ванны таким образом, что верхние слои металла, из которых, как правило, отбирается проба, будут в большей степени обезуглерожены, чем нижние. Определенная в этом случае величина угара марганца окажется завышенной, что приведет к перерасходу ферросплавов и, возможно, к получению в готовой стали содержания марганца выше заданного предела.

Другой пример - переход на технологию продувки физически более горячего чугуна при кислородно-конвертерном процессе с ранним окислением углерода. При одинаковом содержании углерода в продутом металле перед выпуском сталь, полученная по этой технологии, будет, очевидно, менее окисленной, чем при использовании физически холодного чугуна. Таким образом, и в этом случае количество ферросплавов, определенное по рассматриваемому способу окажется завышенным,

Целью настоящего изобретения является экономия марганецсодержащих ферро- .сплавов за счет повышения точности определения усвоения марганца (сталью на текущей плавке и получения заданной концентрации марганца в готовой стали при производстве стали кипящих и полуспокойных марок.

Поставленная цель достигается тем, что в известном способе раскисления стали кипящих и полуспокойных марок, включающем определение на текущей плавке содержания углерода в стали перед выпуском из агрегата и усвоения марганца на текущей плавке, расчет и ввод ферросплавов в ковш, в начале определяют фактическое усвоение марганца на ближайшей предшествующей плавке той же группы марок стали, что и текущая, после чего сравнивают концентрации углерода в стали перед выпуском из агрегата на текущей плавке и

указанной предшествующей, а усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали и приращения его усвоения (AY), при этом AY определяют по формуле

10

AM,

где а и b - величины, рассчитываемые регрессионным методом;

- изменение содержания углерода в стали перед выпуском из агрегата на текущей плавке по сравнению с содержанием углерода в стали на ближайшей предшествующей плавке той же группы марок стали. Использование в качестве базисной величины фактического усвоения марганца на

ближайшей предшествующей плавке той же группы марок стали при определении усвоения марганца на текущей плавке, позволяет учитывать стойкие изменения технологии процесса или производственных условий. Введение в схему расчета величины приращения усвоения позволяет определить, на сколько больше или меньше следует ожидать усвоения марганца на текущей плавке по сравнению с ближайшей предшествующей той же группы марок стали, при условии, что обе эти плавки были проведены по одинаковой технологии и при одних и тех же производственных условиях.

Содержание углерода в стали перед выпуском из агрегата является косвенным показателем окисленност металла, поэтому использование в схеме расчета величины изменения содержания углерода в стали перед выпуском из агрегата на текущей плавке по сравнению с содержанием углерода в

стали на ближайшей предшествующей плавке той же группы марок стали позволяет избежать больших погрешностей при определении массы ферросплавов и тем самым обеспечить получение заданной концентрации марганца в готовой стали.

Величины а и b являются, соответственно, свободным членом в уравнении регрессии и коэффициентом регрессии в уравнении парной корреляции иА Y.

Массив данных для расчета а и b формируется по значениям и соответствующим фактическим значениям AY на ряде проведенных законченных плавкой той же группы марок стали, что и текущая плавка, для которой производится расчет ферросплавов. Расчета и b проводится регрессионным методом по известной методике (Дрейпер Н., Смит Г. //Прикладной регрессионный анализ: В 2-х кн. Кн. I/ Пер с англ. М.: Финансы и статистика. - 1986. - 366 с).

Пример осуществления способа.

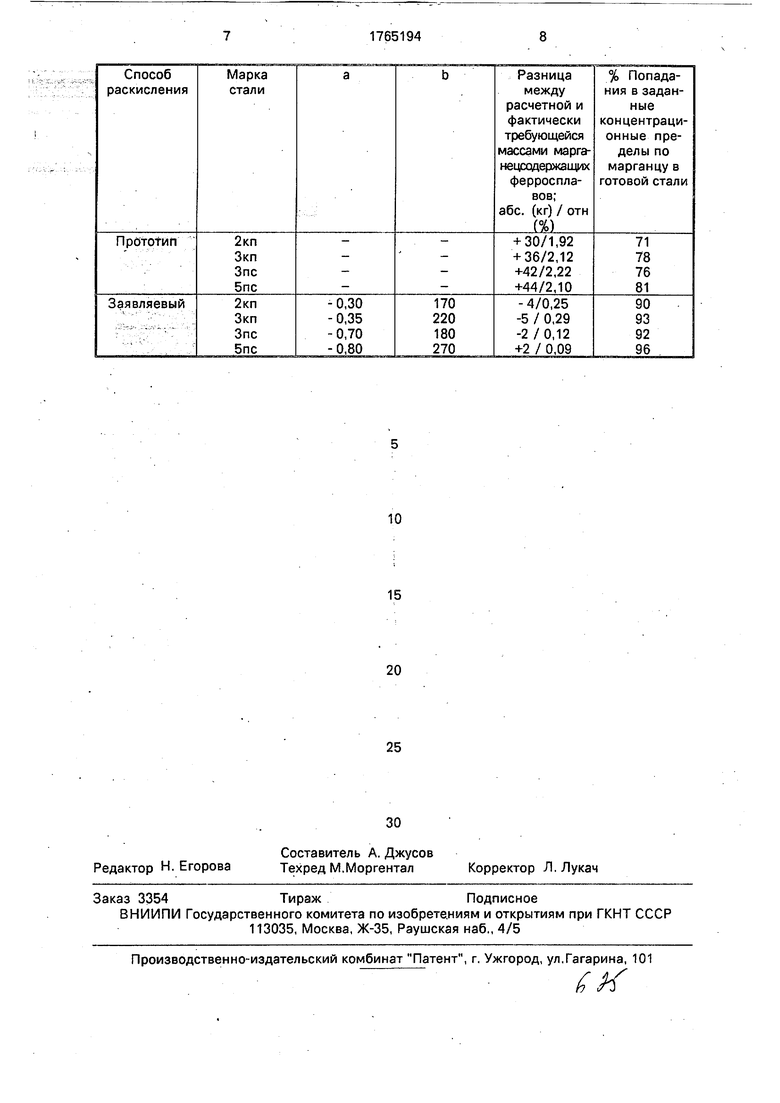

Способ был опробован на 250-т конвертерах с верхней кислородной продувкой на плавках марок 2кп, Зкп, Зпс, 5пс. В начале каждой плавки формировались минимально допустимые для получения заданной концентрации марганца в готовой стали порции ферросплавов (для 2кп - 1,3 т FeMn, для Зкп - 1,4т FeMn, для Зпс -1,6т SiMn для 5 пс - 2т SiMn) для того, чтобы после окончания продувки оставалось только догрузить необходимую порцию в расходный бункер в зависимости от результатов расчета массы ферросплавов. Для каждой плавки указанных марок по результатам 20 ранее проведенных плавок соответствующей группы марок стали расчитывали величины а и Ь. После окончания продувки, по данным экспресс-анализа пробы металла с последней повалки конвертера (перед выпуском металла) определяли приращение усвоения марганца. По фактическим данным о ближайшей предшествующей плавке той же группы марок стали, что и текущая, определялось фактическое усвоение марганца на ближайшей предшествующей плавке. Затем определяли усвоение марганца на текущей плавке, соответственно которому определяла потребную массу ферросплавов для раскисления по известной формуле (Выплавка стали при верхней продувке кислородом. Технологическая инструкция ТИ- 230-К 155-84, г. Днепродзержинск, МЧМ УССР, ДМК им. Дзержинского).

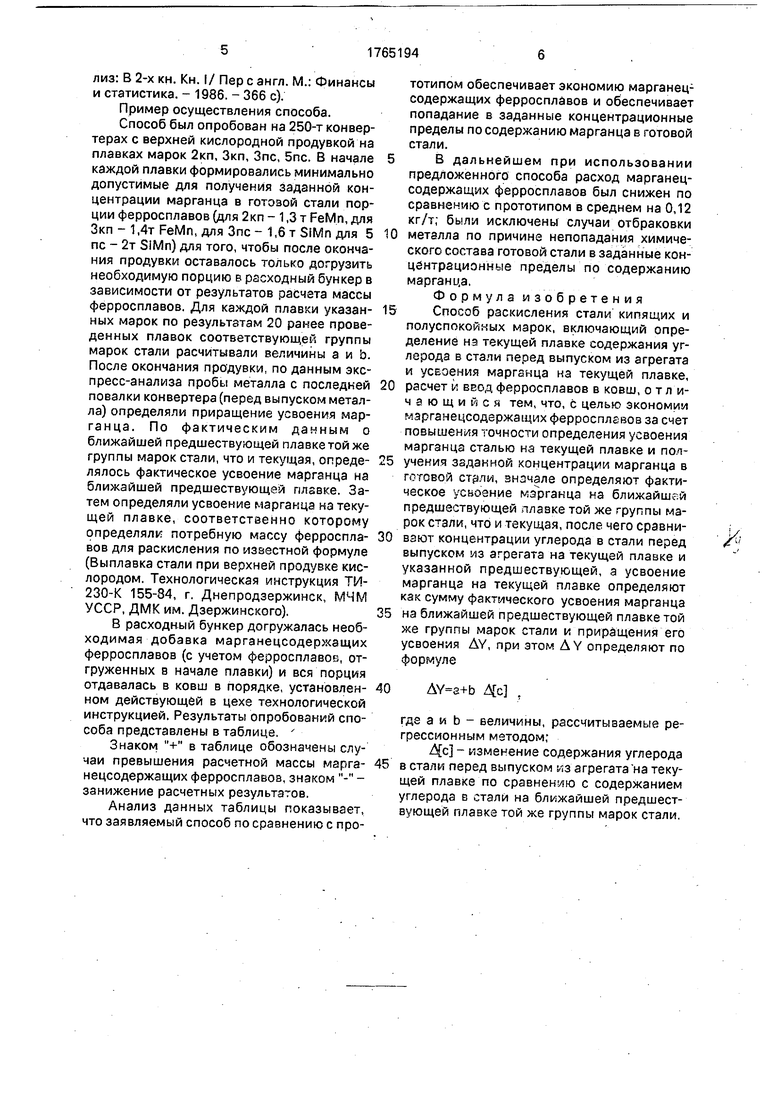

В расходный бункер догружалась необходимая добавка марганецсодержащих ферросплавов (с учетом ферросплавов, отгруженных в начале плавки) и вся порция отдавалась в ковш в порядке, установленном действующей в цехе технологической инструкцией. Результаты опробований способа представлены в таблице.

Знаком + в таблице обозначены случаи превышения расчетной массы марганецсодержащих ферросплавов, знаком - - занижение расчетных результатов.

Анализ данных таблицы показывает, что заявляемый способ по сравнению с прототипом обеспечивает экономию марганецсодержащих ферросплавов и обеспечивает попадание в заданные концентрационные пределы по содержанию марганца в готовой стали.

В дальнейшем при использовании

предложенного способа расход марганецсодержащих ферросплавов был снижен по сравнению с прототипом в среднем на 0,12 кг/т; были исключены случаи отбраковки

0 металла по причине непопадания химического состава готовой стали в заданные концентрационные пределы по содержанию марганца.

Формула изобретения

5 Способ раскисления стали кипящих и полуспокойных марок, включающий определение на текущей плавке содержания углерода в стали перед выпуском из агрегата и усвоения марганца на текущей плавке,

0 расчет и ввод ферросплавов в ковш, отличающийся тем, что, с целью экономии марганецсодержащих ферросплавов за счет повышения точности определения усвоения марганца сталью на текущей плавке и поп5 учения заданной концентрации марганца в готовой , вначале определяют фактическое усвоение марганца на ближайшей предшествующей плавке той же группы марок стали, что и текущая, после чего сравни0 вэют концентрации углерода в стали перед выпуском из агрегата на текущей плавке и указанной предшествующей, а усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца

5 на ближайшей предшествующей плавке той же группы марок стали и приращения его усвоения AY, при этом A Y определяют по формуле

У

40

где а и b - величины, рассчитываемые регрессионным методом;

- изменение содержания углерода в стали перед выпуском из агрегата на текущей плавке по сравнению с содержанием углерода в стали на ближайшей предшествующей плавке той же группы марок стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления стали спокойного сортамента | 1989 |

|

SU1770380A1 |

| СПОСОБ ПРОИЗВОДСТВА ПСЕВДОКИПЯЩЕЙ СТАЛИ | 2006 |

|

RU2312903C2 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1990 |

|

SU1774958A3 |

| Способ раскисления стали | 1990 |

|

SU1731827A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2296167C2 |

| Способ раскисления полуспокойной стали | 1991 |

|

SU1802821A3 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2302471C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

Использование: в черной металлургии. Сущность изобретения: определяют ожидаемое изменение усвоения марганца на текущей плавке по сравнению с предшествующей той же группы марок стали по формуле Д/с/ , где a, b - величины, рассчитываемые регрессионным методом, А /с/ - изменение содержания углерода в стали перед выпуском из агрегата на текущей плавке по сравнению с таковым на ближайшей предшествующей плавке той же группы марок стали. Предполагаемое усвоение марганца на текущей плавке определяют как сумму фактического усвоения марганца на ближайшей предшествующей плавке той же группы марок стали и ожидаемого изменения усвоения марганца на текущей плавке. 1 табл.

| Трубин К.Г | |||

| и Ойкс Г.Н | |||

| Металлургия стали | |||

| М.: Металлургия, 1970, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Индукционная катушка | 1920 |

|

SU187A1 |

| Журнал Сталь, 1989, № 7, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Новолипецкий металлургический комбинат, Липецк, 1983, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-09-30—Публикация

1989-06-08—Подача