Изобретение относится к черной металлургии, конкретно к производству спокойной стали.

Цель изобретения - повышение стойкости преимущественно ковшей с основной футеровкой, степени и стабильности усвоения кремния, титана и серы.

Сущность способа заключается в следующем.

Повышение стойкости основной футеровки ковшей достигается за счет снижения температуры металла на выпуске из сталеплавильного агрегата перед раскислением, что позволяет избежать перегрева в результате обработки силикокальцием, и уменьшения доли окиси кремния в ковшевом шлаке из-за повышения степени усвоения кремния и применения для предварительного раскисления малокремнистых марганецсо- держащих ферросплавов.

Повышение степени и стабильности усвоения кремния и микролегирующих (титана и серы) достигается за счет введения кремния только в виде силикокальция в глубоко раскисленный марганцем и алюминием металл в присутствии алюминия и кальция, имеющих большее сродство к кислороду. Поэтому при одновременном вводе в жидкий металл алюминия, кальция, кремния и микролегирующих алюминий и кальций осуществляют физико-химическую защиту от окисления кремния и микролегирующих, стабилизируя и повышая степень их усвоения.

О

Ј с к

Улучшение разливаемости стали достигается обработкой ее кальцием. Последний как поверхностно-активный элемент воздействует на физические свойства жидкого расплава, значительно улучшая его жидкоте- кучесть, что особенно важно при применении в составе микролегирующих редкоземельных элементов, обладающих способностью реагировать с огнеупорами, снижая разли- ваемость стали.

Повышение обрабатываемости металла резанием достигается за счет обработки жидкого расплава кальцием. Присадки кальция в раскисленную марганцем и алюминием сталь способствуют образованию мягкой оболочки Сульфидов кальция и марганца вокруг более твердых частиц алюминатов кальция, что способствует уменьшению абразивного воздействия алюминатов на режущую кромку резца, повышая тем самым обрабатываемость кальцийсодержащих- сталей.

Пределы снижения температуры металла перед выпуском из сталеплавильного агрегата в ковш 5-40°С обусловлены следующим. Снижение температуры метал ла меньше 5°С невозможно, так как это возможная точность замера температуры металла в агрегате при помощи термопар, а снижение температуры металла более чем на 40°С недопустимо из-за опасности замораживания металла в ковше при обработке малокремнистыми марганецсодержащими i ферросплавами.

Время окончания ввода низкокремнистых марганецсодержащих ферросплавов (2/5 высоты ковша) обусловлено необходимостью ввода всего их количества для получения среднезаданного состава до ввода кремнийсодержащих присадок, а также необходимостью ввода последних не позднее наполнения ковша на 2/3 высоты. При начале ввода силикокальция до наполнения ковша на 2/5 высоты и окончании ввода марганецсодержащих ферросплавов наблюдается повышенный угар кремния. Это обусловлено тем, что при вводе всего необ- ходимого марганца за время наполнения 2/5 высоты ковша температура выпускаемого металла еще более понижается и при равномерном вводе алюминия (пропорционально массе поступающего металла) повышается раскислительная способность как алюминия, так и марганца.

Необходимость ввода силикокальция, алюминия, а также микролегирующих (если требуется) не позднее времени наполнения ковша на 2/3 высоты обусловливается общими требованиями практически всех технологических инструкций во избежание

угара за счет взаимодействия с печным шлаком.

Содержание кремния в силикокальции 55% и более обусловлено нижним пределом

содержаний кремния в различных марках силикокальция, выпускаемых промышленностью по ГОСТ 4762-71.

Пределы присадки силикокальция в металл в количестве 3,0-20 кг на 1 т стали

0 обусловлены следующим, Присадка 3,0 кг силикокальция на 1 т стали (при степени усвоения 94%) позволяет обеспечить нижний предел содержания кремния (0,17 мае. %) для спокойных марок стали рядового сортамента,

5 а присадка 20 кг на 1 т позволяет получить верхний предел по содержанию кремния (1,4 мае,%) для низколегированных сталей (типа 38ХГС). Увеличение массы присадки силикокальция выше 20 кг на 1 т стали недо0 пустимо, так как наблюдается значительное повышение температуры металла в ковше, что может привести к преждевременному выходу из строя сталеразливочного ковша и затруднениям при разливке стали, а задава5 емое снижение температуры металла перед выпуском не должно превышать 40°С.

Снижение температуры металла на выпуске (А Т) в пределах 5-40°С для каждого конкретного случая определяют по формуле

0 ..

где SI - марочное содержание кремния в готовой стали, мас.%;

Са - содержание кальция в силикокальции, мас.%;

5 К-эмпирический коэффициент, равный 1,9-2,2.

Величина эмпирического коэффициента в пределах 1,9-2,2 установлена экспериментальным путем. Сталеразливочные

0 ковши с основной футеровкой подают под наполнение металлом с температурой 1000-1200°С. Установлена прямая зависимость между температурой ковша, подаваемого под сталеплавильный агрегат, и

5 величиной изменения температуры в ковше после обработки силикокальцием. Эту закономерность учитывают коэффициентом К:

при температуре ковша, близкой к 1000

UOLUCI, WIPIOIMfPI П IWV/ U,

,2, а при 1200°С К 1,9; при соблюдении 0 технологии разогрева ковшей и графика их оборота температура футеровки близка к 1100°С, а коэффициент в таких случаях принимают равным 2,05.

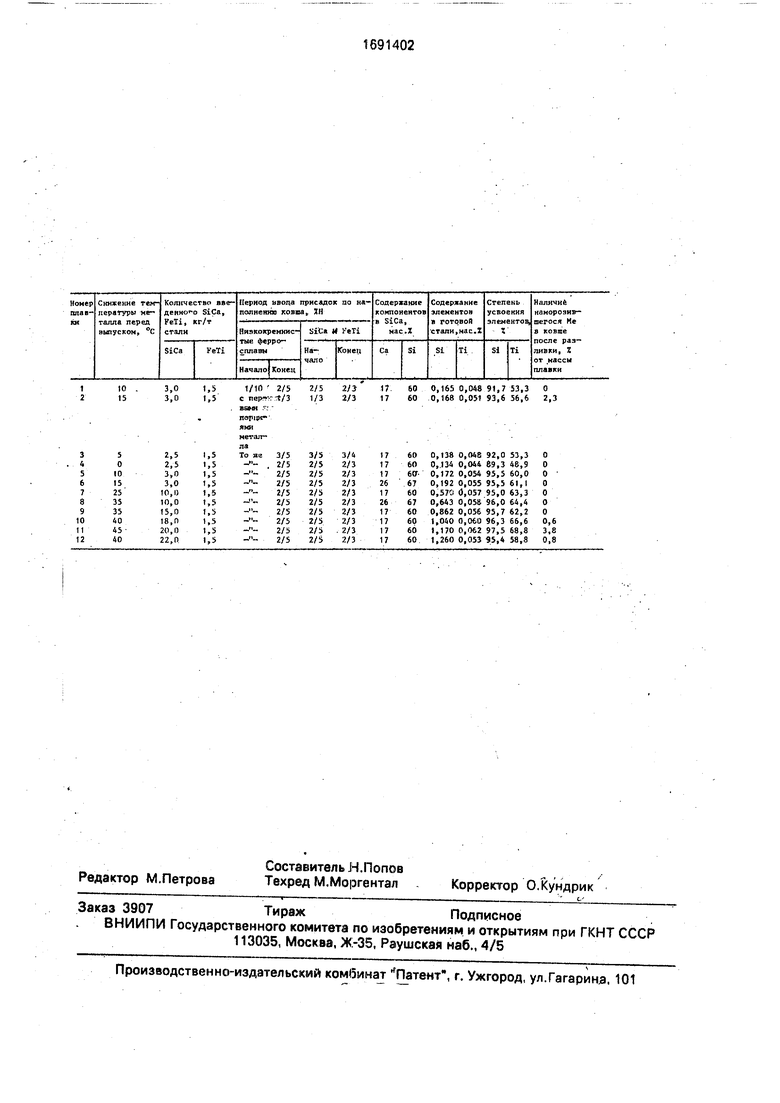

Пример. Сталь марки 36Г2С выплав- 5 ляют в основной мартеновской печи. Сни-. жение температуры металла перед выпуском определяли по формуле исходя из следующих исходных данных; сталеразли- вочный ковш с магнезитовой набивкой перед выпуском имел температуру, близкую к 1100°С, следовательно, коэффициент К был принят равным 2,Ub; задаваемое содержание кремния в готовой стали установили равным U,Ц мас,%: сталь обрабатывали си- 5 ликокальцием марки СК-15 с содержанием кальция 17 мас.%.

Таким образом, снижение температуры металла перед выпуском равно

Д Т - .Ca .- 2,,617 20,9te10 20°С.

Температуру металла на выпуске из печи понижают до против 1610°С, рекомендуемой технологической инструкцией по выплавке стали 36Г2С. С начала выпуска 15 равномерно до наполнения ковша на 2/5 высоты вводят ферромарганец с содержанием кремния 0,7 мас.% из расчета получения в готовом металле 1,5-1,8 мас.%. Параллельно с ферромарганцем осуществляют ввод злю- 20 миния равномерно с начала выпуска и до наполнения ковша на 2 /3 высоты из расчета введения 0,4 кг AI на 1 т стали. По завершении присадки ферромарганца одно- временно и равномерно вводят под струю 25 силикокальций марки СК-15 в количестве 10 кг на 1 т стали (из расчета получения 0,6 мас.% кремния), ферротитан марки ФТи-30 (из расчета ввода 0,5 кг TI на 1 т стали) и сульфид железа в количестве 1,0 кг на 1 т 30 стали.

Выплавка стали с раскислением металла по предлагаемому способу позволяет повысить степень и стабильность усвоения кремния (до 92% против 25-40% по извест- 35 ным способам), микролегирующих, например титана (до 63% против 44% по обычной технологии). Неметаллическая фаза в металле, расскисленном по предлагаемому способу, представлена в виде округлых 40 включений второй генерации, состоящих из

алюмосиликатов кальция в оболочке комплексных сульфидов марганца и кальция, что повышает обрабатываемость изделий из этой стали. Снижение содержания SI02 в ковшовом шлаке снижает расход огнеупоров футеровки ковша на 1 т выплавленной стали и способствует увеличению срока службы ковшей с основной футеровкой.

Результаты опытных плавок приведены в таблице.

Формула изобретения

Способ раскисления стали с содержанием кремния до 1,4 мас.%, включающий раскисление и доводку до заданного содержания марганца низкокремнистыми ферросплавами в сталеплавильном агрегате или ковше, кремнием и алюминием в ковше, обработку силикокальцием, титаном и серосодержащими материалами в ковше и/или при последующей обработке, отличающийся тем, что, с целью повышения стойкости преимущественно ковшей с основной футеровкой, степени и стабильности усвоения кремния, титана и серы, металл выпускают из печи с температурой ниже температуры выпуска на величину, определяемую по формуле

.Ca,

где К 1,9-2,2 - эмпирический коэффициент;

SI - марочное содержание кремния в стали, мас.%;

Са - содержание кальция в силикокальций, мас.%,

раскисление алюминием проводят одновременно с вводом марганца от начала выпуска до наполнения 2/5 ковша, а затем одновременно с вводом силикокальция, содержащего более 55 мас.% кремния, в количестве 3-20 кг/т до наполнения 2/3 ковша.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2001 |

|

RU2202628C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2392333C1 |

| Способ производства стали | 1980 |

|

SU908843A1 |

| Способ модифицирования литейной стали | 1986 |

|

SU1361182A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| Способ раскисления стали | 1981 |

|

SU1126613A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2013 |

|

RU2533071C1 |

Изобретение относится к горной металлургии, конкретно к производству спокойной стали. Цель изобретения - повышение стойкости преимущественно ковшей с основной футеровкой,степени и стабильности усвоения кремния, титана и серы. Металл сливают из печи с температурой ниже температуры выпуска на величину, определяемую по формуле А Т , где К 1,9-2,2 - эмпирический, коэффициент; Si - марочное содержание кремния в стали, мас.%; Са - содержание кальция в силико- кальций, мас.%. Раскисление алюминием проводят одновременно с вводом марганца от начала выпуска до наполнения 2/5 ковша, а затем одновременно с вводом сияико- кальция, содержащего более 55 мас.% кремния,в количестве 3-20 кг/т до наполнения 2/3 ковша. 1 табл С/ с

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для модифицирования стали | 1985 |

|

SU1294839A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства спокойной стали | 1979 |

|

SU876730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-15—Подача