Изобретение относится к черной металлургии, а именно, к технологии производства углеродистой стали.

Известен способ раскисления углеродистой спокойной стали с ванадием [1]. Способ направлен на повышение качества стали и экономию ферросплавов за счет изменения порядка ввода присадок и применения при окончательном раскислении марганец-алюминиевого сплава и феррованадия. Недостатки способа заключаются в том, что ограничивается сортамент присаживаемых ванадий- и марганецсодержащих ферросплавов, не корректируется их расход с учетом химического состава расплава перед раскислением.

Известен способ производства рельсовой стали, позволяющий повысить ее усталостную прочность за счет раскисления смесью ферросиликокальция и ферросиликованадия [2] . Однако способ также ограничивает сортамент используемых ванадийсодержащих материалов и не приводит к экономии раскислителей и легирующих.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому способу является технология микролегирования ванадием спокойной стали с целью повышения комплекса механических свойств [3]. Технология предусматривает отбор пробы и определение в металле перед раскислением содержания серы, фосфора, углерода и присадку в расплав, наряду с кремнием, марганцем, алюминием, ванадийсодержащих легирующих материалов после ввода алюминия. Расход ванадия определяется маркой стали. Недостаток этой технологии заключается в том, что не учитывается совместное влияние присутствующих в металле примесей (серы, фосфора, углерода) и ванадия на ударную вязкость стали, не реализуется возможность снижения расхода ванадия в зависимости от содержания указанных элементов, не корректируется в сторону снижения содержание марганца в стали в результате воздействия ванадия на уровень механических свойств.

Поставлена задача создать способ раскисления и микролегирования углеродистой стали, обеспечивающий повышение ее ударной вязкости при одновременном снижении расхода ванадия для микролегирования и уменьшении содержания марганца в стали в результате воздействия ванадия на механические свойства.

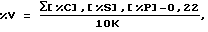

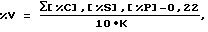

Поставленная задача достигается тем, что в известном способе раскисления и микролегирования спокойной стали, включающем отбор и химический анализ пробы перед раскислением, ввод в металл кремния, марганца, алюминия и ванадия, легирование проводят минимальным количеством требуемого для микролегирования ванадия, определяемым по формуле

где %V - минимальное количество ванадия, требующееся для микролегирования, мас.%;

Σ [%C] , [%S] , [%P] - суммарное содержание углерода, серы и фосфора в расплаве перед раскислением, мас.%;

K - опытный коэффициент, учитывающий усвоение ванадия и равный 0,90 - 0,95.

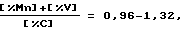

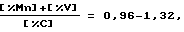

При этом должно выполняться соотношение

где [%Mn] и [%V] - расчетное содержание марганца и ванадия в стали;

[%C] - содержание углерода в расплаве перед раскислением.

Сущность заявляемого способа микролегирования углеродистой стали состоит в том, что в ковш присаживают минимальное количество ванадия, достаточное для микролегирования, массу которого, гарантирующую повышение ударной вязкости, определяют по эмпирической формуле в зависимости от суммарного содержания углерода, серы и фосфора в пробе металла, отобранной перед раскислением, а количество марганца в стали, обеспечивающее получение требуемого уровня механических свойств, корректируют с учетом содержания в ней углерода и ванадия.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемый способ микролегирования углеродистой стали отличается от прототипа тем, что он гарантирует получение в горячекатаном состоянии повышенной ударной вязкости, приводит к значительной экономии ванадия, потребное количество которого определяется с учетом влияния на свойства стали содержащихся в расплаве серы, фосфора и углерода, и устанавливает соотношение между марганцем, ванадием и углеродом в стали, обеспечивающее экономию марганца и получение необходимого уровня механических свойств.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, приведенных в предлагаемом решении, по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Зависимость между требующимся количеством вводимого в металл ванадия и содержанием серы, углерода и фосфора в расплаве перед раскислением, а также соотношение между марганцем, углеродом и ванадием в стали установлены экспериментальным путем. Решение применимо для стали с содержанием углерода 0,5 - 0,85% и марганца 0,45 - 1,05%. Верхние пределы по содержанию серы и фосфора приняты в соответствии с требованиями, предъявляемыми к углеродистым качественным сталям. Для нижних пределов рассмотрены наиболее низкие возможные содержания этих элементов в стали, которые могут быть получены без специальной обработки.

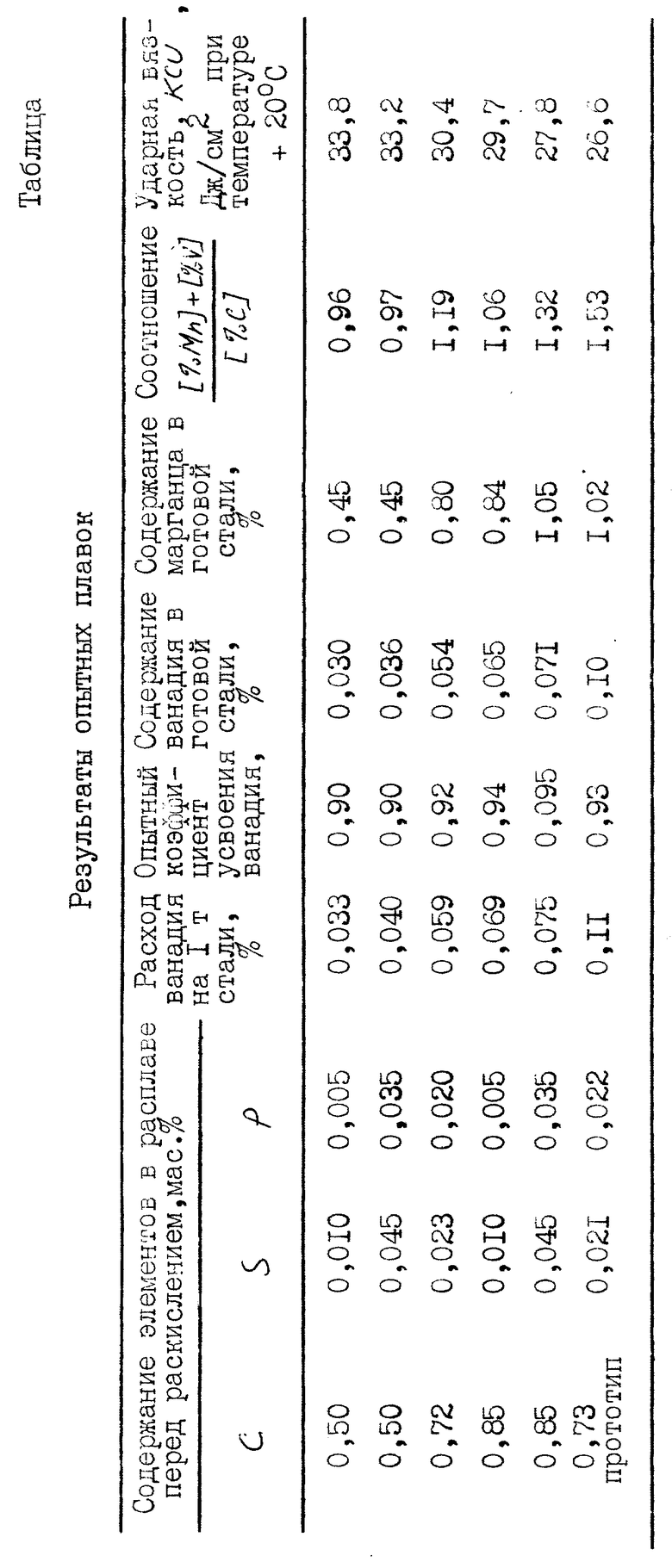

Результаты опытных плавок и плавки по способу-прототипу приведены в таблице.

Плавки проведены в основных мартеновских печах емк. 430 т. После отбора и анализа пробы перед раскислением в печь присаживали требуемое количество силикомарганца и через 5 - 10 мин металл выпускали в ковш. Во время выпуска в ковш присаживали ферросилиций, алюминий и феррованадий. Результаты анализа пробы перед раскислением были использованы для определения потребного количества ванадия, а расход марганца корректировался с учетом содержания углерода и ванадия в стали. От металла всех плавок отобрали по одному слитку, которые прокатали на лист толщиной 10 мм. Испытания ударной вязкости проводили в соответствии с ГОСТ 9454-78.

Приведенные в таблице данные подтверждают возможность повышения ударной вязкости стали при минимальном расходе ванадия для микролегирования, учитывающем влияние присутствующих в расплаве углерода, серы и фосфора, а также возможность корректировки расхода марганца в зависимости от содержания углерода и ванадия в стали.

Источники информации

1. Способ раскисления спокойной углеродистой стали с ванадием. А.С. СССР N 380720, кл. C 21 C.

2. Способ производства рельсовой стали А.с. СССР N 443919, кл. C 21 C.

3. Выплавка стали в мартеновских печах. Технологическая инструкция ТИ 102-СТ. М-16-87. Нижнетагильский металлургический комбинат. Нижний Тагил. 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ ВАНАДИЕМ | 1999 |

|

RU2153005C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2127322C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1997 |

|

RU2109074C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ЛЕГИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ НИЗКОЛЕГИРОВАННОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2095426C1 |

| Способ раскисления и микролегирования низколегированной малоуглеродистой стали | 1990 |

|

SU1772171A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

Изобретение относится к металлургии, конкретнее к способу микролегирования углеродистой стали, обеспечивающему повышение ее ударной вязкости при одновременном снижении расхода ванадия для микролегирования и уменьшении содержания марганца в стали в результате воздействия ванадия на механические свойства. Способ включает отбор и химический анализ пробы перед раскислением, ввод в металл кремния, марганца, алюминия и ванадия. Количество ванадия определяют по формуле % V = Σ[% C], [% S], [% P] - 0,22/10•K, где %V- минимальное количество ванадия, требующееся для микролегирования, мас.%: Σ[% C] , [% S], [% P] - суммарное содержание углерода, серы и фосфора в расплаве перед раскислением, мас.%; К - опытный коэффициент, учитывающий усвоение ванадия и равный 0,90-0,95. При этом должно выполняться соотношение [% Mn]+[% V] /[% C] = 0,96-1,32, где [% Mn] и [% V] - содержание марганца и ванадия в стали, мас. %; [% C] - содержание углерода в расплаве перед раскислением, мас.%. 1 табл.

Способ микролегирования углеродистой стали, включающий отбор и анализ пробы металла перед раскислением, ввод в металл кремния, марганца, алюминия и ванадия, отличающийся тем, что минимальное количество ванадия, требующееся для микролегирования, определяют по формуле

где % V - минимальное количество ванадия, требующееся для микролегирования, мас.%;

Σ[%C], [%S], [%P] - суммарное содержание углерода, серы и фосфора в расплаве перед раскислением, мас.%;

К - опытный коэффициент, учитывающий усвоение ванадия, равный 0,90 - 0,95,

при этом должно выполняться соотношение

где [%Mn] и [%V] - содержание марганца и ванадия в стали, мас.%;

[%C] - содержание углерода в расплаве перед раскислением, мас.%.

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Нижний Тагил, Нижнетагильский металлургический комбинат, 1987 | |||

| Способ производства рельсовой стали | 1972 |

|

SU443919A1 |

| ^ аСЕСОЮЗНАЯ jJiAR^rHtf^TVXHKfEQIM I ЬНЫ?ИОТ?НА ^ ••••"ii=:=i _.„* ^f\ | 0 |

|

SU380720A1 |

| МАГНИТНО-ЛЮМИНЕСЦЕНТНАЯ ПАСТА | 0 |

|

SU327225A1 |

| Автоматический привод к выключателю нагрузки | 1956 |

|

SU108149A2 |

| Способ получения ванадийсодержащей стали | 1986 |

|

SU1323579A1 |

| RU 2004599 C1, 15.12.93 | |||

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| СПОСОБ ЛЕГИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ НИЗКОЛЕГИРОВАННОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2095426C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 1993 |

|

RU2026366C1 |

| ПЕЧАТНЫЙ АППАРАТ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1991 |

|

RU2033333C1 |

| US 4853032 A, 08.01.89 | |||

| Короткозамкнутый ротор асинхронного двигателя | 1987 |

|

SU1458941A1 |

| DE 3306782 AM 30.08.84 | |||

| 0 |

|

SU351762A1 | |

Авторы

Даты

1999-06-20—Публикация

1997-12-30—Подача