Изобретение относится к черной металлургии, в частности к термической обработке проката в потоке прокатных станов, и может быть использовано при производстве высокопрочной арматуры.

Известен способ термического упрочнения проката, включающий нагрев заготовок под прокатку и прокатку на арматуру с последующим термическим упрочнением с прокатного нагрева, в процессе которогоох- лаждение ведут непрерывно до достижения стержнями определенной среднемассовой температуры. Регулирование конечного уровня механических свойств проката осуществляют путем изменения длительности охлаждения 1.

Недостатком известного способа является низкая стабильность конечных механических свойств. В связи с возможностью колебаний температуры нагрева под прокатку в пределах 50-100°.. изменения температуры охлаждающей воды в пределах 10-40°, площади поперечного сечения проката до 10%, неоднородностью химического состава в пределах 40-50% (по углероду) колебания механических свойств проката после термического упрочнения достигают -25-30%.

В качестве прототипа взят известный способ (2) производства катаных изделий из стали, включающий нагрев до температуры аустенизации, закалку и деформацию 2.

Аустенизация стали осуществляется при нагреве под прокатку. Закалка готового проката производится путем охлаждения поверхности после выхода из последней клети стана горячей прокатки таким образом, чтобы в поверхностном слое обеспечи- валась исключительно мартенситная структура, причем остаточное теплосодержание сердцевинных зон изделия должно быть таким, чтобы отпуск поверхностного слоя в процессе последующего охлаждения на воздухе за счет упомянутого внутреннего тепла обеспечивал получение переходной структуры. После охлаждения проводят холодное деформирование и лишь затем отпуск.

Недостатком способа-прототипа является низкая стабильность механических свойств готового проката в пределах партии, что объясняется как следствие, в перСП

С

ч|

Ы О

СО

ю со

вую очередь, колебаний химического состава стали в пределах слитка и по ходу разливки плавки из-за развития ликвационных явлений при разливке и кристаллизации стали, не устраняемая термомеханическим упрочнением по известному способу.

Целью предлагаемого изобретения является повышение стабильности прочностных свойств готового проката.

Поставленная цель достигается тем, что деформацию ведут при постоянной скорости в процессе закалки до достижения уровня сопротивления деформации, соответствующего заданному уровню прочностных свойств.

Заявляемый способ включает нагрев до температуры аустенизации, закалку и деформацию. Деформацию ведут при постоянной скорости одновременно с закалкой, прекращая этот процесс по достижении уровня сопротивления деформации, соответствующего заданному уровню прочностных свойств.

Сравнение заявляемого способа с прототипом позволило установить соответствие его критерию Новизна. Сравнительный анализ известных технических решений и заявляемого не обнаружил у них сходных признаков. Следовательно, заявляемый способ соответствует критерию Существенные отличия.

В аустенитном состоянии при температуре горячей деформации арматурный стер- жень имеет низкое сопротивление деформации. При закалке на поверхности проката появляется мартенситный слой, толщина которого растет по мере увеличения длительности закалки. Скорость формирования мартенситного слоя зависит от многихфакторов. Например, увеличение содержания углерода, марганца, хрома и др. карбидообразующих элементов способствует ускорению формирования этого слоя. Повышение температуры охлаждающей среды замедляет рост-указанного слоя. Повышение температуры закалки замедляет формирование поверхностного упрочненного слоя,

С учетом вышеизложенного в реальных условиях технологических допусков толщина сформировавшегося за одинаковое время мартенситного слоя будет разная и, как следствие, будут иметь место соответствующие колебания механических свойств готового проката.

При закалке по мере роста мартенситного слоя повышается сопротивление деформации при одинаковой скорости деформирования.

Фиксация величины сопротивления деформации на разных этапах закалки с деформацией и прерывание этого процесса на разных этапах позволяет установить зависимость между сопротивлением деформации во время закалки и уровнем конечных механических свойств.

В дальнейшем по построенным заранее экспериментальным кривым зависимости

механических свойств от уровня сопротивления деформации устанавливается необходимый задаваемый предел сопротивления деформации для получения требуемых (заданных) механических свойств, что используется в системе управления процессом закалки.

Предлагаемый способ дает возможность технологически просто и экономично изготавливать катанные изделия из стали,

например, арматурные элементы, имеющие высокую стабильность механических свойств готового проката в пределах партии, необходимую для успешного применения его в строительных конструкциях.

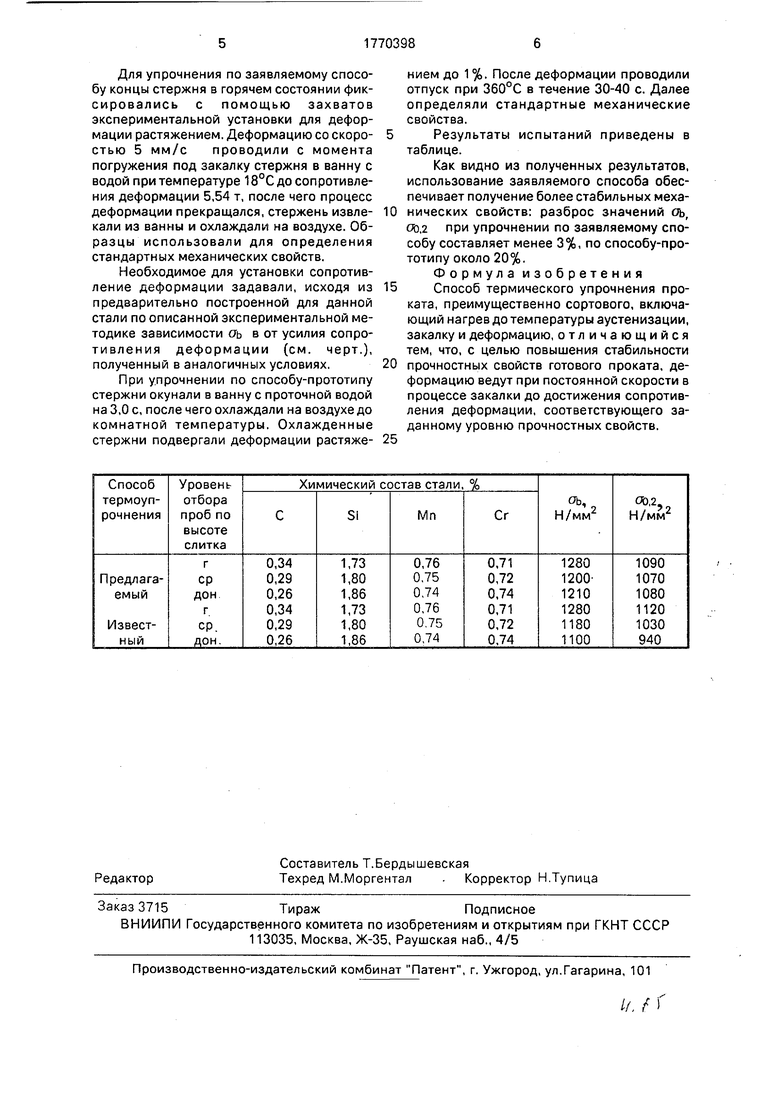

Пример. Сталь марки 35ХС2 с химическим составом 0,29% С; 1,80% Si; 0,75% Мп и 0,72% Сг в условиях предприятия ПЯ Р-6335 выплавляли в конвертере и прокатывали на непрерывно-заготовочном стане на

заготовку мм по существующей технологии. Температура аустенизации составляла 1050°С. Закалку осуществляли в проточной воде при температуре 18°С. Степень деформации при холодном деформированиирастяжениемпо

способу-прототипу составляла 0,5-1,5%, По заявляемому способу деформацию растяжением проводили со скоростью 5 мм/с одновременно с закалкой в воде при

температуре 18°С.

Для проведения опытов по термическому упрочнению стержней по заявляемому способу и способу-прототипу были отобраны по 3 заготовки от головных, средних и

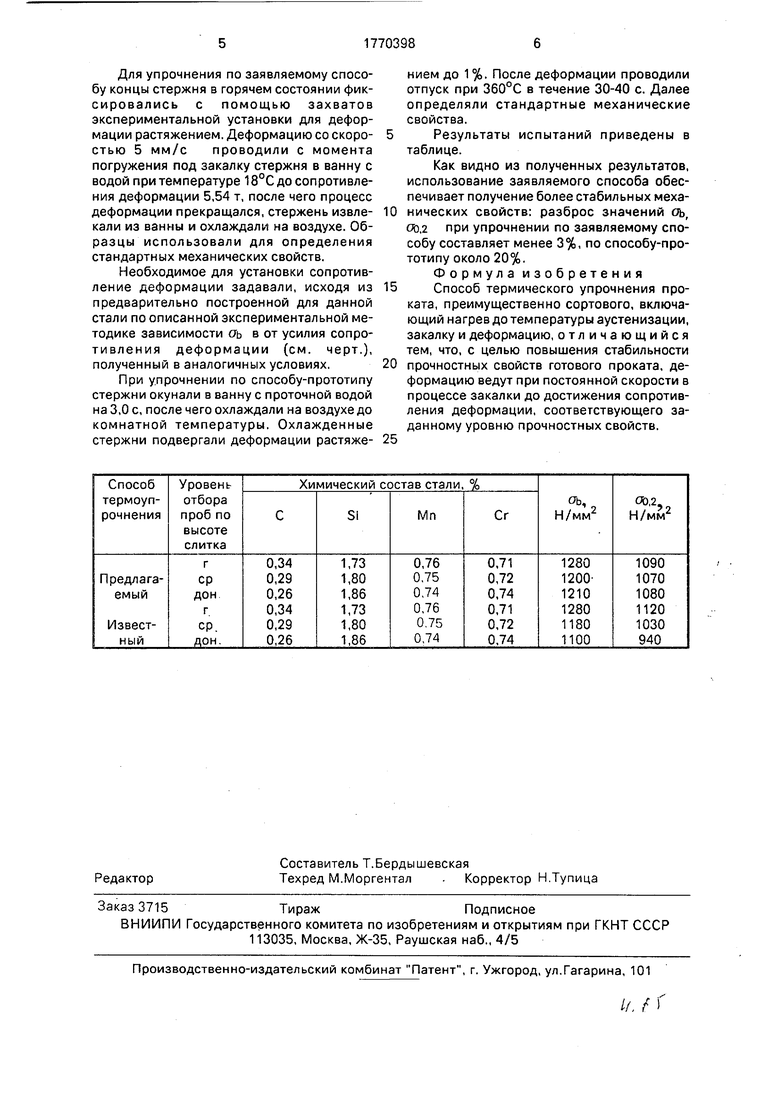

донных уровней слитка, колебание химсостава которых указаны в табл. 1.

Заготовки прокатывали на стане 250 на стержневую арматуру периодического профиля диаметром 14 мм с температурой конца прокатки 1050°.

По выходе из последней клети стана от готового проката отбирапи пробы длиной около 1,2 м для проведения опытов по режимам заявляемого способа и способа-прототипа.

Ускоренное охлаждение стержней проводили в экспериментальной установке ванного типа путем погружения стержней Е проточную воду при температуре 18°С.

Для упрочнения по заявляемому способу концы стержня в горячем состоянии фиксировались с помощью захватов экспериментальной установки для деформации растяжением. Деформацию со скоро- стью 5 мм/с проводили с момента погружения под закалку стержня в ванну с водой при температуре 18°С до сопротивления деформации 5,54 т, после чего процесс деформации прекращался, стержень извле- кали из ванны и охлаждали на воздухе. Образцы использовали для определения стандартных механических свойств.

Необходимое для установки сопротивление деформации задавали, исходя из предварительно построенной для данной стали по описанной экспериментальной методике зависимости оь в от усилия сопро- тивления деформации (см. черт.), полученный в аналогичных условиях.

При упрочнении по способу-прототипу стержни окунали в ванну с проточной водой на 3,0 с, после чего охлаждали на воздухе до комнатной температуры. Охлажденные стержни подвергали деформации растяже-

нием до 1 %. После деформации проводили отпуск при 360°С в течение 30-40 с. Далее определяли стандартные механические свойства.

Результаты испытаний приведены в таблице.

Как видно из полученных результатов, использование заявляемого способа обеспечивает получение более стабильных механических свойств: разброс значений оь, OG.2 при упрочнении по заявляемому способу составляет менее 3%, по способу-прототипу около 20%.

Формула изобретения

Способ термического упрочнения проката, преимущественно сортового, включающий нагрев до температуры аустенизации, закалку и деформацию, отличающийся тем, что, с целью повышения стабильности прочностных свойств готового проката, деформацию ведут при постоянной скорости в процессе закалки до достижения сопротивления деформации, соответствующего заданному уровню прочностных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ТОЛСТОЛИСТОВОГО СТАЛЬНОГО ПРОКАТА НА РЕВЕРСИВНОМ СТАНЕ | 2020 |

|

RU2745831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ СУДОСТРОЕНИЯ | 2013 |

|

RU2530078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУТАВРА ДЛЯ ШАХТНЫХ МОНОРЕЛЬСОВЫХ ДОРОГ | 2010 |

|

RU2425896C1 |

Использование: изобретение используют в металлургии для повышения стабильности прочностных свойств проката. Сущность изобретения: прокат нагревают до температуры аустенизации и закаливают, а в процессе закалки осуществляют деформацию с постоянной скоростью до достижения уровня сопротивления деформации, соответствующего заданному уровню прочностных свойств. 1 табл.

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПРОКАТА |

Авторы

Даты

1992-10-23—Публикация

1990-06-25—Подача