Изобретение относится к области специальной электрометаллургии, точнее, к устройствам плазменно-дуговых печей постоянного тока с керамическим тиглем.

Цель изобретения - сокращение времени плавки и расхода электроэнергии, а также повышение безопасности эксплуатации печи.

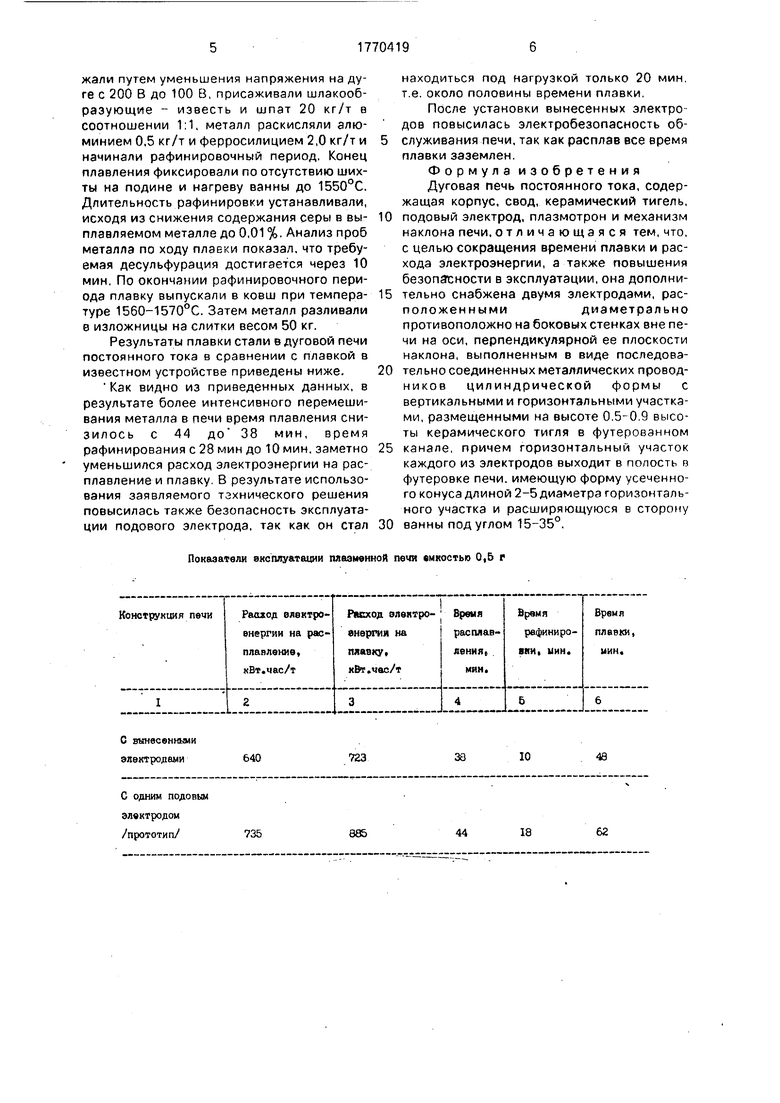

Изобретение поясняется чертежом, где на фиг. 1 дана дуговая печь постоянного тока.

Печь имеет металлический корпус 1, плазмотрон 2, водоохлаждаемый металлический подовый электрод 3, огнеупорную футеровку 4 свод 5 Два дополнительных электрода 6. расположенных на стенках печи диаметрально противоположно друг другу и на оси, перпендикулярной плоскости наклона печи. Дополнительные электроды выполнены в виде последовательно соединенных металлических проводников цилиндрической формы с горизонтальным участком 7 и вертикальным участком 8. При этом металлические проводники размещены в стальных кожухах 9 и зафутерованы в них огнеупорной массой 10. Горизонтальные участки дополнительных электродов выходят в полости 11, расширяющиеся в форме усеченного конуса в сторону ванны, длина которых равна 2-5 диаметрам горизонтального участка. Угол расширения конической части составляет 15-35°

Х|

| о

ю

Дополнительные электроды так размещены относительно уровня расплавленного металла в печи, что верхняя часть горизонтального участка до начала его конического расширения расходится на уровне 0,5-0,9 высоты тигля. Вертикальный участок содержит в верхней части медную водоохлаждае- мую камеру 12, имеющую выводы для подключения тока и приваренную к стальному проводнику 13.

В печь заваливали шихту, печь закрывали, подавали инертный или иной газ в плазмотрон и зажигали дугу. Ток к шихте при этом подводили через подовый электрод, а вынесенные электроды заземляли.

По мере расплавления шихты металл и покрывающий его слой шлака поднимался и затекал в футерованный канал горизонтального участка дополнительных электродов. В этом случае, когда горизонтальный участок не имеет на конце конусообразного расширения, направленного в сторону ванны, попадающий туда шлак не вытесняется при дальнейшем подъеме металла и ухудшает контакт между расплавом и дополнительными электродами.

Наличие конического расширения на горизонтальном участке способствует полному сливу из него расплава при выпуске плавки, что предотвращает загрязнение последующей плавки при смене сортамента. При этом, когда длина конического расширения на горизонтальном участке менее 2 его-диаметров, затекание шлака в его цилиндрический канал и нарушение контакта не предотвращается. В этом случае приходится откладывать переключение печи на дополнительные электроды, что приводит к увеличению длительности плавки и расхода электроэнергии. Отсутствие хорошего контакта между металлом и дополнительными электродами определяется по отключению источника в момент переключения с подового на дополнительные электроды или по появлению в этот момент напряжения между расплавом и дополнительным электродом выше фиксируемого при нормальной работе. Длина конического расширения горизонтального участка более 5 его диаметров в цилиндрической части нецелесообразна, так как металл проводника электрода на таком расстоянии от рабочей поверхности футеровки находится постоянно в твердом состоянии.

При угле конического расширения, меньшем 15°, не обеспечивается вытеснение шлака из этого расширения при подъеме уровня металла, а при угле, большем 35°. не предотвращается попадание шлака в цилиндрический канал горизонтального

участка. В обоих случаях может нарушаться контакт между металлом и дополнительным электродом. При этом откладывается переключение на дополнительные электроды и

соответственно увеличивается время плавки и расход электроэнергии.

Когда в ходе плавления шихты металл поднимается до уровня, обеспечивающего погружение в него горизонтальных участков

0 дополнительных электродов до начала их конического расширения, производили переключение подвода тока от источника к ванне с подового электрода на дополнительные. Подовый электрод при этом зазем5 ляли.

Уровень ванны при расплавлении 65- 70% шихты поднимается на высоту, составляющую не менее 90% от высоты тигля после его полного расплавления. Этим оп0 ределяется верхняя граница уровня размещения горизонтальной части электродов. Опускать дополнительные электроды ниже, чем заявлено, нецелесообразно, так как не обеспечивая технологических преиму5 ществ, это приводит к конструктивным неудобствам с их размещением на печи, Расположение дополнительных электродов диаметрально противоположно друг другу и на оси, перпендикулярной плоскости накло0 на печи, выбрано исходя из условий равномерного перемешивания ванны и полного слива металла из конических участков при наклоне печи.

По окончании плавления шихты в печи

5 проводят необходимые технологические операции, при этом ток к ванне подводят как по дополнительным электродам, так и через подовый электрод, в зависимости от необходимости интенсивного перемешива0 ния ванны.

В плазменной печи проводили выплавку стали ШХ15. В печь через рабочее окно загружали шихту (500 кг): железо, отходы, феррохром и шлакообразующие, агрегат

5 герметизировали, подавали аргон в плазмотрон и зажигали плазменный разряд. Расплавление вели на токе 2,5 кА и напряжении 200 В. При включении и в первый период плавки ток к ванне подводился через

0 подовый электрод, а дополнительные электроды заземляли. Через 20 мин, когда весь канал, в котором размещен горизонтальный участок дополнительного электрода до начала конического расширения, оказывался

5 погруженным в расплав, т.е. при подъеме зеркала ванны на 0,7 пысоты тигля, проводили переключение подвода тока к ванне с подового электрода на дополнительные электроды. По окончании плавления (длительность около 38 мин) мощность печи снижали путем уменьшения напряжения на дуге с 200 В до 100 В, присаживали шлэкооб- раэующие - известь и шпат 20 кг/т в соотношении 1:1, металл раскисляли алюминием 0,5 кг/т и ферросилицием 2,0 кг/т и начинали рафинировочный период. Конец плавления фиксировали по отсутствию шихты на подине и нагреву ванны до 1550°С. Длительность рафинировки устанавливали, исходя из снижения содержания серы в вы- плавляемом металле до 0,01 %. Анализ проб металла по ходу плавки показал, что требуемая десульфурация достигается через 10 мин, По окончании рафинировочного периода плавку выпускали в ковш при темпера- туре 1560-1570°С. Затем металл разливали в изложницы на слитки весом 50 кг.

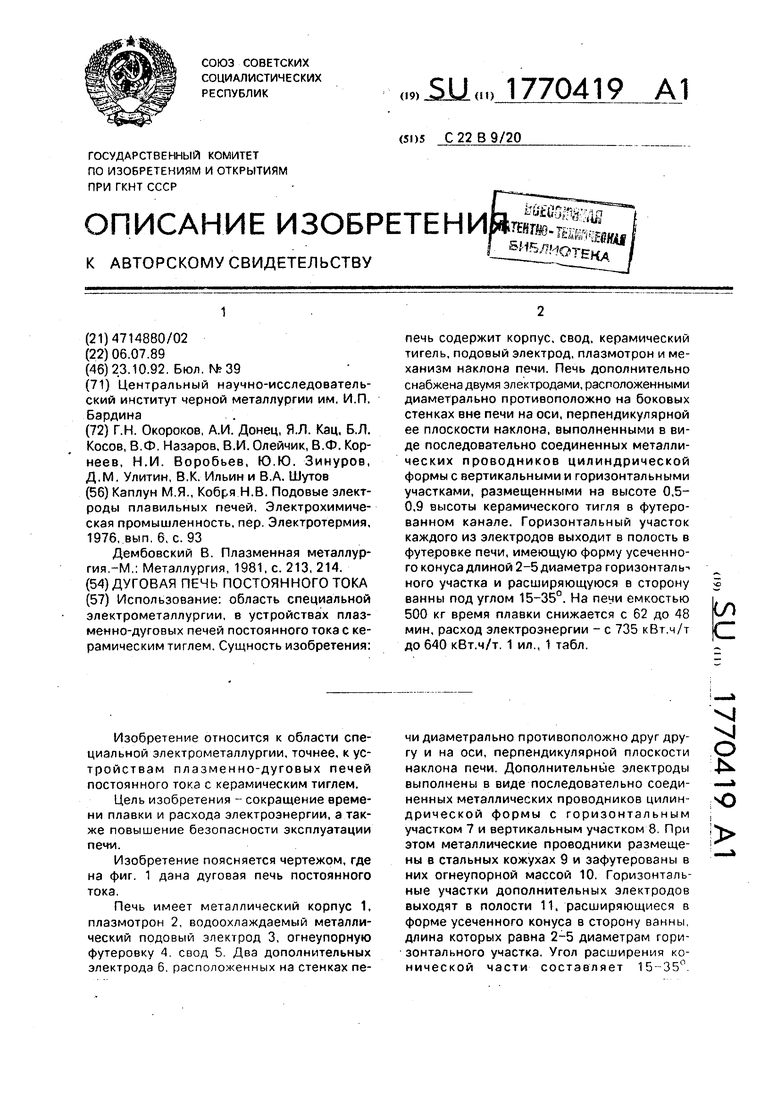

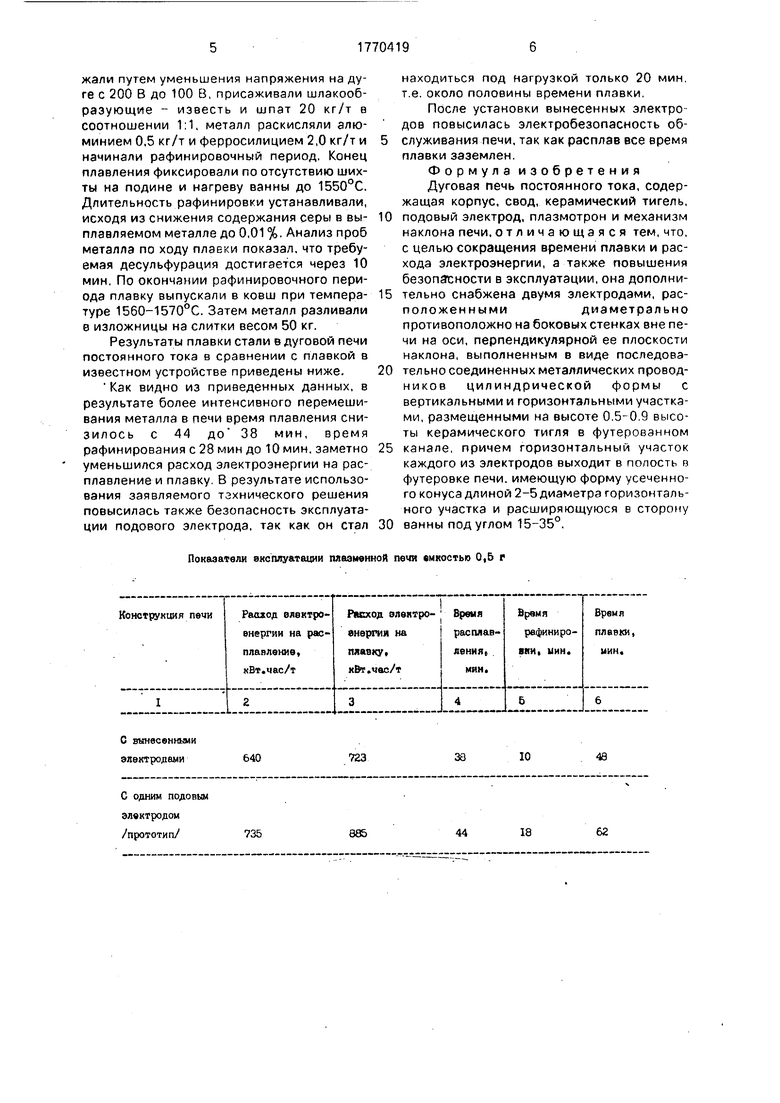

Результаты плавки стали в дуговой печи постоянного тока в сравнении с плавкой в известном устройстве приведены ниже.

Как видно из приведенных данных, в результате более интенсивного перемешивания металла в печи время плавления сни- зилось с 44 до 38 мин, время рафинирования с 28 мин до 10 мин. заметно уменьшился расход электроэнергии на расплавление и плавку В результате использования заявляемого технического решения повысилась также безопасность эксплуатации подового электрода, так как он стал

находиться под нагрузкой только 20 мин. т.е. около половины времени плавки.

После установки вынесенных электродов повысилась электробезопасность обслуживания печи, так как расплав все время плавки заземлен.

Формула изобретения Дуговая печь постоянного тока, содержащая корпус, свод, керамический тигель, подовый электрод, плазмотрон и механизм наклона печи, отличающаяся тем, что, с целью сокращения времени плавки и расхода электроэнергии, а также повышения безопасности в эксплуатации, она дополнительно снабжена двумя электродами, расположеннымидиаметральнопротивоположно на боковых стенках вне печи на оси, перпендикулярной ее плоскости наклона, выполненным в виде последовательно соединенных металлических провод- ников цилиндрической формы с вертикальными и горизонтальными участками, размещенными на высоте 0.5-0 9 высоты керамического тигля в футерованном канале, причем горизонтальный участок каждого из электродов выходит в полость п футеровке печи, имеющую форму усеченного конуса длиной 2-5 диаметра горизонтального участка и расширяющуюся в сторону ванны под углом 15-35°.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2010 |

|

RU2415359C1 |

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2015 |

|

RU2585897C1 |

| Способ непрерывного плавления дисперсной шихты в печи постоянного тока со стекающим слоем расплава | 1991 |

|

SU1781306A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И СПЛАВОВ | 1989 |

|

RU1716790C |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ПЛАЗМЕННО-ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2006 |

|

RU2330072C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ВВОДА ШИХТЫ В ПЛАЗМЕННО-ДУГОВУЮ ЭЛЕКТРОПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335549C2 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| ПЛАЗМЕННАЯ ПЕЧЬ | 1991 |

|

RU2007676C1 |

Использование: область специальной электрометаллургии, в устройствах плаз- менно-дуговых печей постоянного тока с керамическим тиглем. Сущность изобретения: печь содержит корпус, свод, керамический тигель, подовый электрод, плазмотрон и механизм наклона печи. Печь дополнительно снабжена двумя электродами, расположенными диаметрально противоположно на боковых стенках вне печи на оси, перпендикулярной ее плоскости наклона, выполненными в виде последовательно соединенных металлических проводников цилиндрической формы с вертикальными и горизонтальными участками, размещенными на высоте 0,5- 0,9 высоты керамического тигля в футерованном канале. Горизонтальный участок каждого из электродов выходит в полость в футеровке печи, имеющую форму усеченного конуса длиной 2-5 диаметра горизонтал ь- ного участка и расширяющуюся в сторону ванны под углом 15-35°. На печи емкостью 500 кг время плавки снижается с 62 до 48 мин, расход электроэнергии - с 735 кВт.ч/т до 640 кВт.ч/т. 1 ил., 1 табл. (Л С

Показатели эксплуатации плазменной печи емкостью 0,5 г

С вынесенными электродами

640

тгз

735

885

38

10

43

44

18

62

ЈJ °o5Q

| Каплун М.Я., Кобря Н.В | |||

| Подовые электроды плавильных печей | |||

| Электрохимическая промышленность, пер | |||

| Электротермия, 1976, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Плазменная металлургия.-М.: Металлургия, 1981, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

Авторы

Даты

1992-10-23—Публикация

1989-07-06—Подача