Изобретение относится к металлургии, к области электротермической техники, а именно к конструкциям устройств для нагрева и плавления металла в плазменно-дуговых печах, и может быть использовано в плазменно-дуговой сталеплавильной печи (ПДСП) различного назначения, например для плавки металла, оплавления поверхности слитков и т.д.

Известна конструкция плазменно-дуговой печи с керамическим тиглем, питаемой постоянным током, при одном, реже нескольких вертикально расположенных в своде печи плазмотронах. Особенностью конструкции таких печей является работа на длинных дугах 1,5-2,0 м для введения максимальной мощности дуг и обеспечения наибольшей производительности печи (Никольский Л.Е., Смоляренко В.Д., Кузнецов Л.Н. Тепловая работа дуговых сталеплавильных печей. - М.: Металлургия, 1981, - стр.10-13, стр.19-31).

Недостатком этой конструкции является то, что значительную часть времени, даже в период расплавления, дуги плазмотронов в печи горят открыто, излучая энергию на футеровку, поэтому основная часть теплоты в таких печах передается от дуг металлу не непосредственно, а путем отражения и вторичного излучения от футеровки, что приводит к ее перегреву и снижает производительность печи.

Прототипом изобретения является конструкция плазменно-дуговой сталеплавильной печи постоянного тока с керамическим тиглем, в которой плавление шихты ведут постоянным током вертикальным плазматроном, установленным в своде, и подовым электродом, расположенным в поде печи, а также тремя или четырьмя наклонно расположенными стеновыми плазматронами, установленными в стенах печи под углом в 40-55° к ванне металла (Бортничук Н.И., Крутянский М.М. Плазменно-дуговые плавильные печи. - М.: Энергоиздат, 1981 г., стр.87-93).

Недостатком этих печей является нестабильность горения дуг в начальный период расплавления твердой шихты из-за ее обвалов, так как проплавление шихты происходит несколькими наклонными колодцами, что вызывает колебания напряжения и повышенный шум, а также невысокий коэффициент полезного действия ПДСП. Данное устройство обладает низкой производительностью и высоким удельным расходом электроэнергии.

В основу настоящего изобретения была положена задача разработки конструкции плазменно-дуговой сталеплавильной печи (ПДСП) постоянного тока с повышенной производительностью и сниженным удельным расходом электроэнергии во время плавки.

Техническим результатом изобретения является уменьшение времени плавки стали в печи.

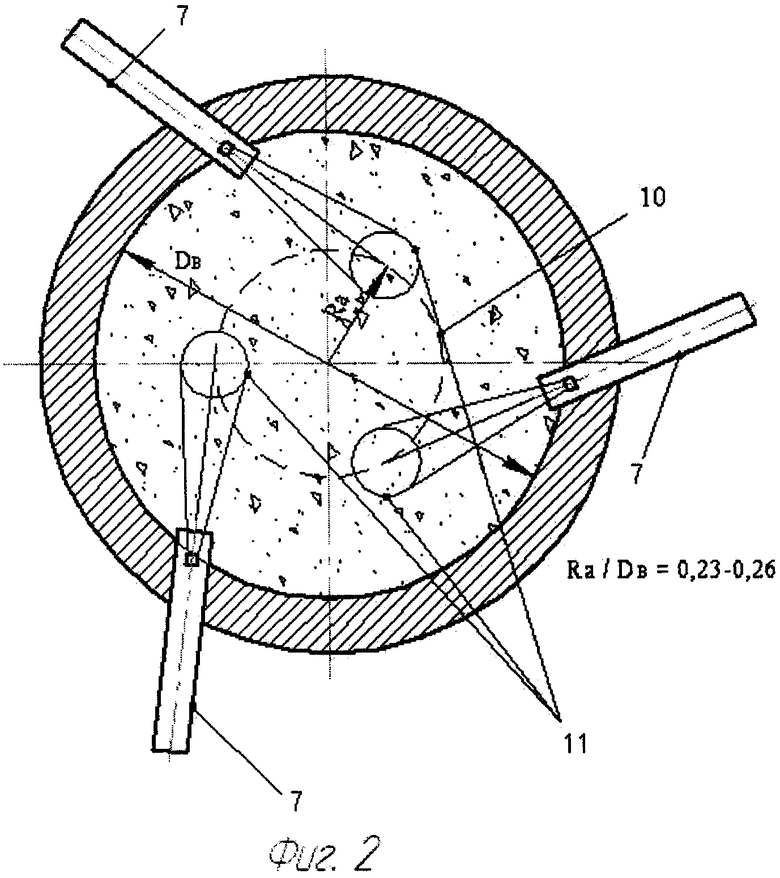

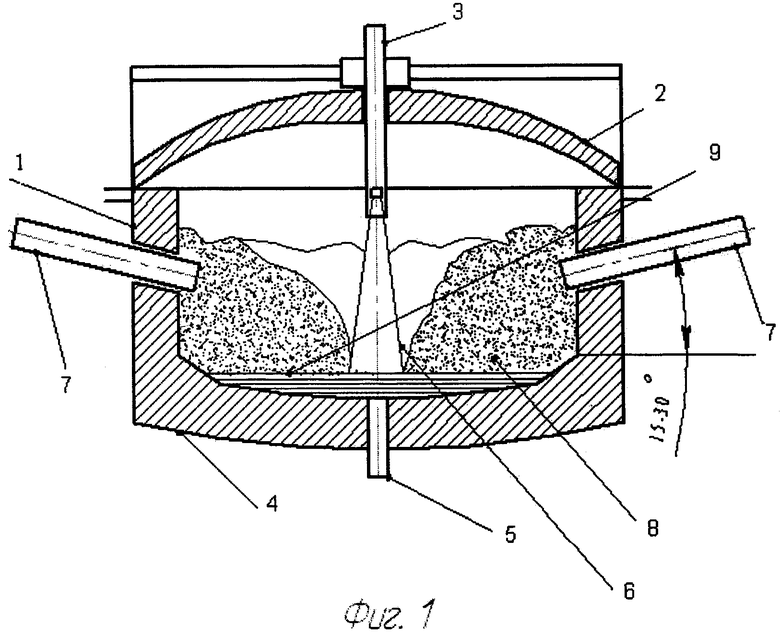

Решение поставленной задачи и указанный технический результат достигаются тем, что плазменно-дуговая сталеплавильная печь постоянного тока включает керамический тигель с вертикальным плазматроном, установленным в своде, и подовый электрод, установленный соосно вертикальному плазматрону, и три стеновых плазматрона, установленных в стенах тигля под углом к ванне металла. Согласно изобретению стеновые плазмотроны установлены под углом 15-30° к горизонтальной плоскости и одновременно развернуты таким образом, что их продольные оси направлены по касательной к окружности, проходящей через центры расположения анодных пятен от дуг стеновых плазмотронов, при этом радиус данной окружности составляет 0,23-0,26 диаметра ванны металла, а расстояние от среза каждого стенового плазмотрона до анодного пятна составляет 0,5-0,6 диаметра ванны.

Расположение стенового плазматрона под углом 15-30° к горизонтальной плоскости обеспечивает снижение расхода электроэнергии и времени проведения плавки. При этом увеличение угла наклона плазмотрона на величину более 30° вызывает рост излучения дуг на стены и свод, а уменьшение угла наклона меньше 15° - приводит к чрезмерному нагреву активной поверхности плазмотрона.

При радиусе окружности, на которой расположены центры анодных пятен меньше 0,23 диаметра ванны металла, будет наблюдаться концентрация энергии излучения дуг в центре ванны, из-за чего произойдет снижение энергии излучения на периферию ванны металла и приведет к неравномерности нагрева, вызовет увеличение времени плавки из-за выравнивания температуры металла. При увеличении же радиуса окружности, на величину более 0,26 диаметра ванны, электрические дуги приблизятся к поверхности футеровки стен ПДСП, излучение на стены увеличится, а на ванну металла уменьшится, что приведет к повышенному износу футеровки, увеличению времени плавки и расхода электроэнергии.

При расстоянии от среза каждого стенового плазмотрона до анодного пятна менее 0,5 диаметра ванны - снижается мощность дуги в печи, увеличивается время плавки и расход электроэнергии, а при увеличении этого расстояния на величину более 0,6 диаметра ванны возникает пересечение электрических дуг и их электромагнитное взаимодействие, что приводит к неустойчивому горению дуг, нарушению режима работы дуг и плазмотронов.

Так как плазмотроны установлены в стенах под углом 15-30° к горизонтальной поверхности, аналогично и дуги расположены под углом 15-30° к горизонтальной оси. Анодные пятна дуг располагаются на расстоянии 0,23-0,26 Dв от центра оси, такое расположение дуг обеспечивает увеличение излучения дуги на металл и снижение излучения на стены и свод печи.

Плазменно-дуговая печь иллюстрируется на чертежах, где на фиг.1 изображена печь, вид спереди в разрезе; на фиг.2 - вид печи сверху в разрезе.

Устройство выполнено следующим образом.

Плазменно-дуговая сталеплавильная печь постоянного тока содержит керамический тигель 1, закрытый сверху огнеупорным сводом 2, в котором расположен вертикальный плазматрон 3 и под 4, в центре которого установлен подовый электрод 5, соосно плазмотрону 3. Между вертикальным плазмотроном 3 и подовым электродом 5 образована дуга 6. В керамическом тигле 1 также установлены три стеновых наклонных плазмотрона 7. Внутри керамического тигля 1 находится расплавленная шихта 8. В процессе расплавления шихты 8 на поде 4 печи формируется ванна металла 9. Стеновые наклонные плазмотроны 7 установлены под углом 15-30° к горизонтальной плоскости, проходящей по поверхности ванны металла 9, причем продольная ось каждого стенового наклонного плазмотрона 7 направлена по касательной к окружности 10, проходящей через центры расположения анодных пятен 11. Расстояние от среза каждого стенового наклонного плазмотрона 7 до анодного пятна 11 составляет 0,5-0,6 диаметра ванны.

Радиус окружности, на которой расположены центры анодных пятен, связан с диаметром ванны металла следующим соотношением:

,

,

где Rа - радиус окружности, Dв - диаметр ванны металла.

Экспериментально было установлено, что при этом соотношении Rа/Dв, а также при расположении плазмотронов под углом 15-30° к горизонтальной плоскости, проходящей по поверхности ванны металла, наблюдается максимальный тепловой поток от дуг к ванне металла.

Устройство работает следующим образом. При открытом огнеупорном своде 2 производится загрузка шихты 8, затем огнеупорным сводом 2 закрывают тигель 1. Прорезку колодца в шихте 8 ведут вначале дугой 6 вертикального плазмотрона 3 на постоянном токе. Расчеты проводились для плазмотрона ПДСП со следующими параметрами: сила тока Iд=10 кА; выпрямленное напряжение Uи.п.=825 В; напряжение плазмотрона UД=160-600 В; мощность на каждой дуге: PД=1600-6000 кВт; расчетная длина дуги при градиенте напряжения в столбе дуги grad U=0,27 В/мм составляет lД=160-600/0,27=590-2200 мм, что обеспечивает устойчивое положение шихты 8 и равномерность ее нагрева. В результате чего шихта 8 оседает, не теряя своей естественной устойчивости, что, в свою очередь, приводит к стабилизации горения дуги 6 плазматрона 3 и электрического режима работы печи. В результате оседания шихты 8 и уменьшения высоты колодца под прямое излучение дуги 6 плазматрона 3 попадает огнеупорный свод 2 и открытая, свободная от шихты 8 часть стен керамического тигля 1. Коэффициент излучения на ванну металла 9, т.е. доля мощности дуги 6 плазматрона 3, приходящаяся на поверхность ванны 9 металла, уменьшается с 0,93 до 0,22, а коэффициент излучения на поверхность стен и свода 2 увеличивается с 0,07 до 0,78. После расплавления 25-30% шихты 8 вертикальный плазмотрон 3 отключают и продолжают плавку на постоянном токе тремя стеновыми наклонными плазмотронами 7, каждый из которых расположен под углом в 15-30° к горизонтальной плоскости, проходящей по поверхности ванны металла 9. Продольная ось каждого стенового наклонного плазмотрона 7 направлена по касательной к окружности 10, на которой расположены центры анодных пятен 11, при этом радиус данной окружности составляет 0,23-0,26 диаметра ванны металла. Мощность, вводимая тремя стеновыми наклонными плазмотронами 7 в печь, увеличивается в три раза, при этом расстояние от среза каждого стенового наклонного плазмотрона 7 до анодного пятна 11 составляет 0,5-0,6 диаметра ванны.

Коэффициент излучения дуг на ванну 9 металла наклоненных под углом плазмотронов 7 увеличивается до 0,39, что приводит к большей скорости нагрева металла, к повышению производительности печи и, как следствие, к сокращению удельного расхода электроэнергии. При рекомендуемом пространственном положении дуг внутри рабочего пространства печи величина среднего суммарного УКИ (расшифровать) составляет 0,39. Для сравнения при той же длине дуги, но вертикальном расположении плазмотрона по оси симметрии анодного пятна величина среднего суммарного УКИ составляет 0,18.

Конструкция дуговой сталеплавильной печи постоянного тока разработана на кафедре «Электроснабжения и электротехники» Тверского государственного технического университета и в настоящее время находится на стадии технического предложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ | 2015 |

|

RU2585897C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ПЛАЗМЕННО-ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2006 |

|

RU2330072C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2012 |

|

RU2516896C1 |

| Дуговая печь постоянного тока | 1989 |

|

SU1770419A1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ НЕФЕЛИНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2688083C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2009 |

|

RU2410444C1 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ТРЕХФАЗНОГО ТОКА | 2006 |

|

RU2333438C2 |

| ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2001 |

|

RU2190815C1 |

| Способ плавки стали в дуговой сталеплавильной печи трехфазного тока | 2019 |

|

RU2719811C1 |

| СПОСОБ ПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ТРЕХФАЗНОГО ТОКА | 2007 |

|

RU2368670C2 |

Изобретение относится к черной металлургии, в частности к плавке стали в плазменно-дуговых печах постоянного тока. Сталеплавильная печь содержит керамический тигель с вертикальным плазмотроном, установленным в своде, и подовый электрод, установленный соосно вертикальному плазмотрону, и три стеновых плазматрона, установленных в стенах тигля под углом к горизонтальной плоскости поверхности ванны металла. При этом стеновые плазмотроны установлены под углом 15-30° к горизонтальной плоскости и одновременно развернуты таким образом, что их продольные оси направлены по касательной к окружности, проходящей через центры расположения на поверхности ванны анодных пятен от дуг стеновых плазмотронов, при этом радиус данной окружности составляет 0,23-0,26 диаметра ванны металла, а расстояние от среза каждого стенового плазмотрона до анодного пятна составляет 0,5-0,6 диаметра ванны. Изобретение позволяет уменьшить время плавки стали в печи. 2 ил.

Плазменно-дуговая сталеплавильная печь постоянного тока, включающая керамический тигель с вертикальным плазмотроном, установленным в своде, и подовый электрод, установленный соосно вертикальному плазмотрону, и три стеновых плазмотрона, установленных в стенах тигля под углом к горизонтальной плоскости поверхности ванны металла, отличающаяся тем, что стеновые плазмотроны установлены под углом 15-30° к горизонтальной плоскости и одновременно развернуты таким образом, что их продольные оси направлены по касательной к окружности, проходящей через центры расположения на поверхности ванны анодных пятен от дуг стеновых плазмотронов, при этом радиус данной окружности составляет 0,23-0,26 диаметра ванны металла, а расстояние от среза каждого стенового плазмотрона до анодного пятна составляет 0,5-0,6 диаметра ванны металла.

| БОРТНИЧУК Н.И | |||

| и др | |||

| Плазменно-дуговые плавильные печи | |||

| - М.: Энергоиздат, 1981, с.87-93 | |||

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2003 |

|

RU2258187C2 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2151987C1 |

| Устройство для записи и считывания информации | 1975 |

|

SU542239A1 |

Авторы

Даты

2011-03-27—Публикация

2010-01-11—Подача