сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ВАКУУМЕ И ПЛАЗМОТРОН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2648615C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ ЭЛЕМЕНТА КОНСТРУКЦИИ ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2711292C1 |

| СПОСОБ ВОЛКОВА ДЛЯ ПРОИЗВОДСТВА ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И ИСПОЛЬЗОВАНИЕ ВЕРТИКАЛЬНО-СТАЦИОНАРНОГО ПЛАЗМАТРОНА - "ВСП" | 2008 |

|

RU2401477C2 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1999 |

|

RU2161662C2 |

| Способ электролитно-плазменной сварки цветных металлов и их сплавов | 2020 |

|

RU2751500C1 |

| УСТАНОВКА ДЛЯ ИОННО-ЛУЧЕВОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2496913C2 |

Использование: плазменная металлургия и получение тугоплавких металлов (таких, как фовольфрам, молибден и др.) и прецизионных сплавов. Сущность изобретения: при способе очистки тугоплавких металлов и сплавов от примесей цветных металлов обработку ведут по всей поверхности расплава обрабатываемого материала путем создания разряда с использованием расплава в качестве отрицательного электрода и при пропускании через него тока с плотностью тока не менее 1 А/см2. 1 ил,, 2 табл.

Изобретение относится к плазменной металлургии и может быть использовано при получении тугоплавких металлов (таких как молибден, вольфрам и др.) и специальных прецизионных сплавов

Известен вэкуумно-дуговой способ очищения металлов и сплавов от примесей цветных металлов, включающий нагрев обрабатываемого материала плазмой дугового разряда в вакууме до температуры испарения примесей из зоны обработки. К недостаткам способа следует отнести относительно низкую производительность процесса (вакуумный способ не позволяет организовать непрерывное, крупнотоннажное производство), высокие энергетические затраты (10 Дж/кг), значительный унос очищаемого металла.

Известен также плазменно-дуговой способ очищения металлов и сплавов от примесей цветных металлов, включающий разогрев плазмой дугового разряда шихты обрабатываемого материала до температуры испарения примесей, отвод последних из зоны обработки и последующее застывание обрабатываемого материала в керамическомиливодоохлаждаемомкристаллизаторе. К недостачам отогоспособа следует отнести высокие затраты энергии (10 Дж/кг). необходимость предварительной подготовки шахты, относительно невысокой степенью очистки исходного материала от примесей цветных металлов (таких как медь цинк, свинец, сурьма, мышьяк и др) и неравномерное ь распределения их в объеме кристэлизатора.

Ч| Лч1 О

ife

О

Наиболее близким к изобретению является способ очистки металлов плазменной плавкой в горизонтальном кристаллизаторе включающий подачу очищенного плаз- мообразующего газа через плазмотрон в зону обработки металла и отвод его с парами примесей из зоны испарения последних: плавление и нагрев плазмой обрабатываемого материала до температуры испарения примесей: горизонтальное перемещение обрабатываемого материала nofa плазменной струей.

Однако в известном способе эффективность процесса ограничена размерами сечения плазменной струи, которое на материале определяет зону обработки и составляет не более 20 мм в диаметре, что ведет к длительности процесса, его малой производительности. Размеры площади расплава материала значительно больше площади сечения плазменной струи на материале. В сечении плазменной струи процессы очистки на поверхности расплава являются неравновесными в связи с наличием ионизированных частиц и поэтому очистка идет глубже, чем на периферии расплава, где выход примеси определяется термодинамическим равновесием, а это, в конечном итоге, ведет к снижению чистоты продукта, а также к росту энергетических затрат, низкому качеству металлов и сплавов.

Цель изобретения - улучшение качества металлов и сплавов за счет повышения степени их очистки от примесей цветных метал- лов увеличение производительности процесса: снижение удельных энергетических затрат.

Цель достигается тем, что в известном способе, содержащем подачу плазмообра- зующего газа в зону обработки металла, плавление и нагрев плазмой обрабатываемого материала до температуры испарения примесей и последующий отвод плазмооб- разующего газа с парами примесей из зоны обработки ее ведут по всей поверхности расплава обрабатываемого материала путем создания объемного разряда с использованием расплава в качестве отрицательного электрода и при пропускании через него тока с плотностью тока не менее 1 А/см2.

Контакт разряда со всей поверхностью материала достигается разогревом электродной системы материал-катод и анод до температуры, при которой плотность тока термоэмиссии выше плотности тока разряда. Температуру расплава - катода поддерживают на уровне 2000-3000°С. что соответствует эффективному испарению примеси цветных металлов обладающих

более низкими температурами кипения. Протекание разряда через расплав приводит к появлению электромассопереноса и электроконвекции, когда под действием

протекания тока ионы примеси подвергаются направленному воздействию электронных импульсов. Это приводит к появлению силы внешнего воздействия на элементы примеси ( и перемещению их к поверхности расплава, где осуществляется испарение. Согласно теории Фикса и Хаттингтона сила Рез, обеспечивает перемещение примесей цветных металлов в расплаве черных от катода к аноду. Направленный дрейф

примесей к поверхности расплава под действием электронных импульсов, повышает глубину очистки расплава, что приводит к улучшению качества конечного продукта, скорости процесса. Содержание примеси в

этих условиях по всему обьему расплава будет неравновесным, вследствие контакта объемного.разряда со всей поверхностью расплава В результате глубина очистки будет всегда выше, чем в отсутствие обьемного разряда, так как при его отсутствии всегда существуют периферийные зоны расплава, где соотношение примеси и основы равновесны.

Плотность тока через расплав должна

обеспечить скорость дрейфа примеси цветных металлов к поверхности расплава несколько миллиметров в час и более, тогда это будет иметь практическое приложение. Из теории Фикса и Хаттиигтона можно получить, что эта скорость выражается:

, -pjloDo/kT,(1)

где 2Эф - эффективный заряд ионов примеси цветных металлов находится ориентировочно в пределах - (20-50), в соответствии

с представлениями в работе (4);

р- удельное сопротивление расплава (/ -10 4-10 5Ом/см); j - плотность тока; 10 - заряд электрона (1 ЭВ):

Do - молекулярный коэффициент диффузии ( см2/с),

(величины 2Эф, р, D0 взяты или рассчитаны по материалам работ /4. 5/).

Если в соответствии с уравнением (1)

принять, что А/см2, то 1 1-5 мм/ч. Если «эту величину принять как минимально необходимую, то минимальным граничным значением плотности тока будет величина j 1 А/см2.

Пример. Осуществлялась очистка молибденового концентрата (молибден - железо), используемого затем в качестве лигатуры для сталей, от свинца, олова, висмута, мышьяка, цинка, сурьмы кадмия меди.

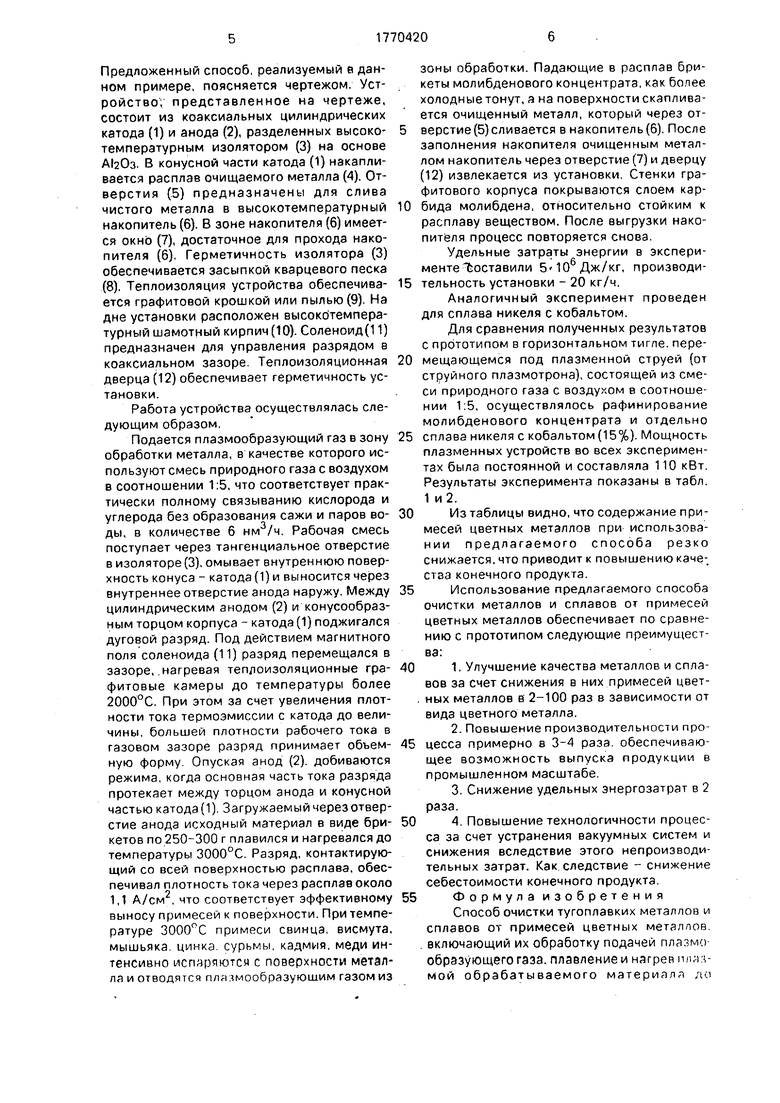

Предложенный способ, реализуемый в данном примере, поясняется чертежом. Устройство, представленное на чертеже, состоит из коаксиальных цилиндрических катода (1) и анода (2), разделенных высокотемпературным изолятором (3) на основе . В конусной части катода (1) накапливается расплав очищаемого металла (4). Отверстия (5) предназначены для слива чистого металла в высокотемпературный накопитель (6). В зоне накопителя (6) имеется окно (7), достаточное для прохода накопителя (6), Герметичность изолятора (3) обеспечивается засыпкой кварцевого песка (8). Теплоизоляция устройства обеспечивается графитовой крошкой или пылью (9). На дне установки расположен высокотемпературный шамотный кирпич (10). Соленоид (11) предназначен для управления разрядом в коаксиальном зазоре. Теплоизоляцион-ная дверца (12) обеспечивает герметичность установки.

Работа устройства осуществлялась следующим образом,

Подается плазмообразующий газ в зону обработки металла, в качестве которого используют смесь природного газа с воздухом в соотношении 1:5, что соответствует практически полному связыванию кислорода и углерода без образования сажи и паров воды, в количестве 6 нм3/ч. Рабочая смесь поступает через тангенциальное отверстие в изоляторе (3), омывает внутреннюю поверхность конуса - катода (1) и выносится через внутреннее отверстие анода наружу. Между цилиндрическим анодом (2) и конусообразным торцом корпуса - катода (1) поджигался дуговой разряд. Под действием магнитного поля соленоида (11) разряд перемещался в зазоре, нагревая теплоизоляционные графитовые камеры до температуры более 2000°С. При этом за счет увеличения плотности тока термоэмиссии с катода до величины, большей плотности рабочего тока в газовом зазоре разряд принимает объемную форму Опуская анод (2). добиваются режима, когда основная часть тока разряда протекает между торцом анода и конусной частью катода(1). Загружаемый через отверстие анода исходный материал в виде брикетов по 250-300 г плавился и нагревался до температуры 3000°С. Разряд, контактирующий со всей поверхностью расплава, обеспечивал плотность тока через расплав около 1,1 А/см , что соответствует эффективному выносу примесей к поверхности. При температуре 3000°С примеси свинца, висмута, мышьяка цинка сурьмы, кадмия, меди интенсивно испаряются с поверхности металла и отводятся пля чмообразуюшим газом из

зоны обработки. Падающие в расплав брикеты молибденового концентрата, как бопее холодные тонут, а на поверхности скапливается очищенный металл, который через отверстие (5) сливается в накопитель (6), После заполнения накопителя очищенным металлом накопитель через отверстие (7) и дверцу (12) извлекается из установки. Стенки графитового корпуса покрываются слоем кар0 бида молибдена, относительно стойким к расплаву веществом. После выгрузки накопителя процесс повторяется снова.

Удельные затраты энергии в эксперименте доставили 5 10 Дж/кг, производи5 тельность установки - 20 кг/ч.

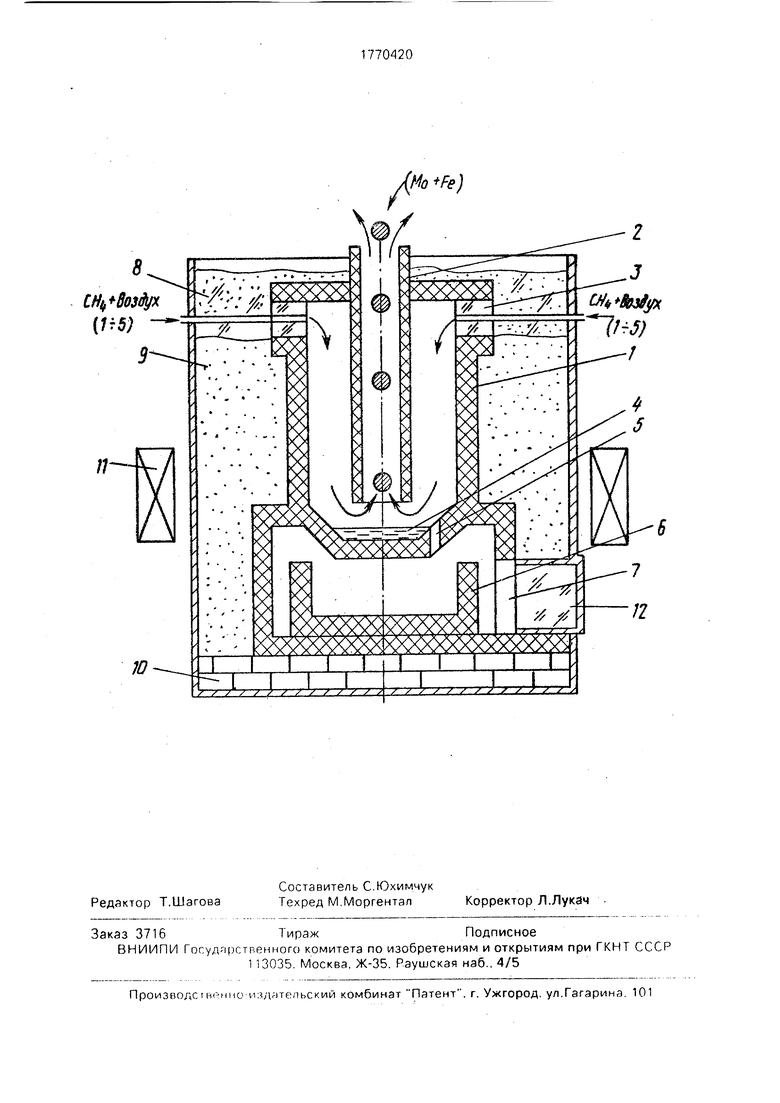

Аналогичный эксперимент проведен для сплава никеля с кобальтом.

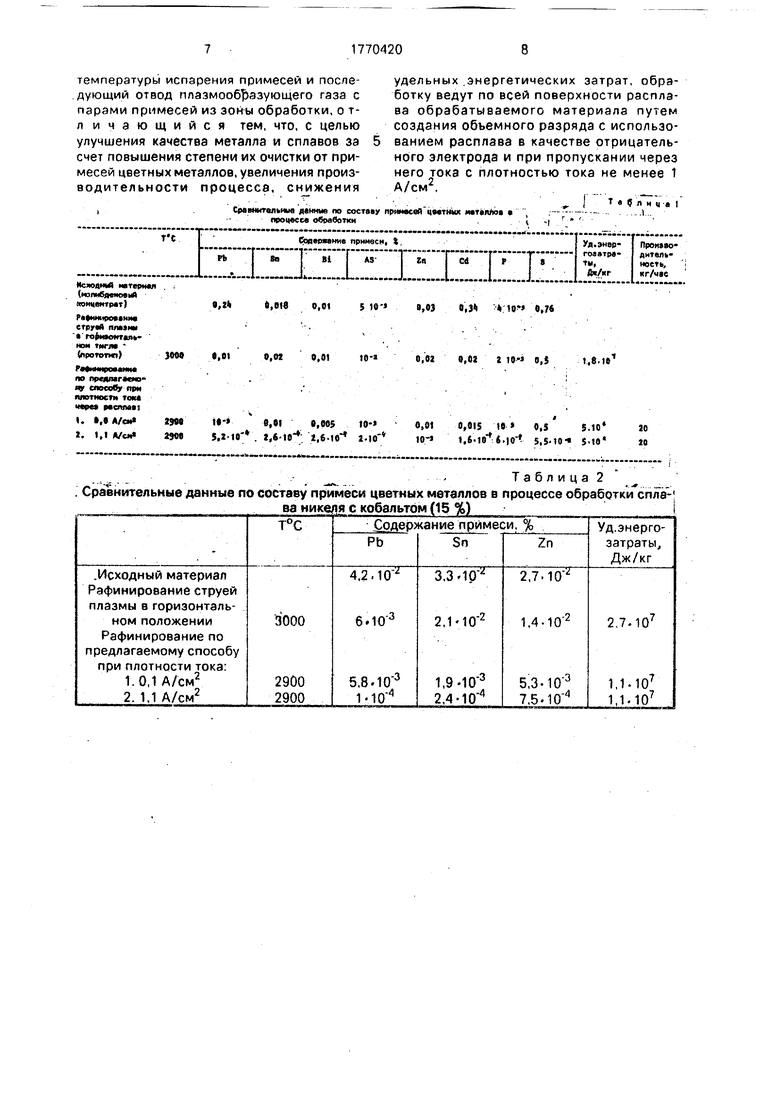

Для сравнения полученных результатов с прототипом в горизонтальном тигле, пере0 мещающемся под плазменной струей (от струйного плазмотрона), состоящей из смеси природного газа с воздухом в соотношении 1.5, осуществлялось рафинирование молибденового концентрата и отдельно

5 сплава никеля с кобальтом (15%). Мощность плазменных устройств во всех экспериментах была постоянной и составляла 110 кВт. Результаты эксперимента показаны в табл. 1 и 2.

0Из таблицы видно, что содержание примесей цветных металлов при использовании предлагаемого способа резко снижается, что приводит к повышению качества конечного продукта.

5Использование предлагаемого способа

очистки металлов и сплавов от примесей цветных металлов обеспечивает по сравнению с прототипом следующие преимущества:

0 1. Улучшение качества металлов и сплавов за счет снижения в них примесей цветных металлов в 2-100 раз в зависимости от вида цветного металла.

0 4. Повышение технологичности процесса за счет устранения вакуумных систем и снижения вследствие этого непроизводительных затрат. Как следствие - снижение себестоимости конечного продукта.

5 Формула изобретения

Способ очистки тугоплавких металлов и сплавов от примесей цветных металлов включающий их обработку подачей плазмо образующего газа, плавление и нагрев илл i- мой обрабатываемого материала до

температуры испарения примесей и последующий отвод плазмооб|эазующего газа с парами примесей из зоны обработки, о т- л ичающийся тем, что, с целью улучшения качества металла и сплавов за счет повышения степени их очистки от примесей цветных металлов, увеличения произ- водительности процесса, снижения

,Сравнительные донние по сос

процессе обработки

.Таблица2

Сравнительные данные по составу примеси цветных металлов в процессе обработки спла-1

ва никеля с кобальтом (15 %)

удельных энергетических затрат, обработку ведут по всей поверхности расплава обрабатываемого материала путем создания объемного разряда с использованием расплава в качестве отрицательного электрода и при пропускании через него тока с плотностью тока не менее 1 А/см2,

f | т п и ч а I имесей цветных «мталлоа , - . |

I

/7

Ю

| Башенко В.В | |||

| Электронно-лучевые установки | |||

| - Л.: Металлургия, 1972 | |||

| с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Домбовский В | |||

| Плазменная металлургия - М.: Металлургия, 1981, с, 172-180 | |||

| 0 |

|

SU150710A1 | |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Фике В.Б | |||

| Ионная проводимость в металлах и полупроводниках (электроперенос).- М.: Наука, 1969, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Самсонов Г.В | |||

| и др | |||

| Справочник | |||

| Свойства элементов, ч | |||

| I | |||

| Физические свойства, изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| с | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-31—Подача