Изобретение относится к технологии лазерного и электронно-пучкового синтеза объемных изделий и деталей машин методом селективного спекания, в частности к способам уменьшения пористости и шероховатости поверхности металлических объемных изделий после спекания.

Известны способы уменьшения пористости и шероховатости поверхности металлических материалов [1], включающие механическую обработку (шлифование абразивными кругами и лентами, шлифование в барабанных и вибрационных установках, крацевание, струйную абразивную и гидроабразивную обработку и др.), химическое и электрохимическое травление.

Способы механической обработки позволяют получить как развитую морфологию поверхности металлического материала, так и значительно уменьшить шероховатость поверхности в зависимости от размера используемого абразива. Способы отличаются относительной дешевизной и могут обеспечивать достаточную равномерность структуры поверхности, однако имеют ряд недостатков: в результате механической обработки в поверхностном слое материала могут оставаться частицы абразива; сложность обработки объемных изделий с развитым рельефом поверхности; унос материала в процессе обработки особенно для выпуклых частей поверхности и сложность контроля этого процесса.

Способы химического и электрохимического травления поверхности металлических материалов заключаются в использовании селективных травителей и постоянного или импульсного тока для каждого материала, что в свою очередь позволяет контролировать скорость травления, и соответственно толщину стравливаемого слоя.

Данные способы также не лишены недостатков: требуется утилизации агрессивных продуктов реакции травления; необходимо использование дорогостоящих реактивов; не обладают универсальностью применения (требуют подбора компонентов травителя для каждого металлического материала).

Наиболее близким к предлагаемому решению является способ лазерно-плазменного полирования металлической поверхности [2], заключающийся в том, что над полируемой поверхностью посредством лазерного луча поджигают в парах металла и поддерживают в непрерывном оптическом разряде приповерхностную лазерную плазму. Изменение режима полирования осуществляют путем перемещения энергетического центра плазмы относительно полируемой поверхности. Способ предусматривает «грубую» полировку поверхности с осуществлением режима глубокого проплавления и объемного парообразования, а также «чистовую» полировку поверхности, и обеспечивает значительное упрощение контроля процесса и производительность.

Основными недостатками данного способа являются локальность воздействия лазерного луча, относительно малый размер пятна, необходимость создания защитной атмосферы, препятствующей окислению материала в процессе полировки, и испарение поверхностного материала.

Задачей изобретения является уменьшение шероховатости и пористости поверхности металлических объемных изделий, получаемых методом селективного лазерного или электронно-пучкового спекания порошка. Поверхность таких изделий из-за особенностей производства отличается высокой пористостью и шероховатостью, обусловленной размером отдельных частиц порошка (40-100 мкм), из которого выращивается изделие (конечная шероховатость поверхности изделия может достигать Ra=30 мкм, Rz=150 мкм).

Технический результат заключается в получении однородного рельефа поверхности металлического объемного изделия со значительно меньшей шероховатостью относительно исходного состояния.

Поставленная задача решается тем, что полирование проводят воздействием импульсным электронным пучком в вакууме при давлении (2-5)⋅10-2 Па на обрабатываемую поверхность изделия, полученного методом селективного лазерного или электронно-пучкового спекания металлического порошка с размером частиц 40-100 мкм и исходной шероховатостью до Ra=30 мкм, Rz=150 мкм, при этом параметры электронного пучка удовлетворяют условиям: энергия электронов 15-25 кэВ; длительность импульсов 150-200 мкс; плотность энергии в импульсе 40-60 Дж/см2.

Предлагаемый способ осуществляется следующим образом.

При воздействии короткого (150-200 мкс) интенсивного (до 300 А) электронного пучка с энергией электронов 15-25 кэВ и плотностью энергии в импульсе 40-60 Дж/см2 на пористой поверхности металлического изделия происходит сверхбыстрый (~107 К/с) нагрев поверхностного слоя, включающего выступающие частицы порошка размером до 150 мкм, отвечающие за исходную шероховатость и пористость поверхности. Нагрев поверхности сопровождается плавлением поверхностного слоя на глубину нескольких десятков микрометров за один импульс. В результате за счет сил поверхностного натяжения расплава происходит выглаживание выступающих частиц порошка и заполнение пор исходного рельефа поверхности. Дальнейшее сверхбыстрое (105-106 К/с) остывание поверхностного слоя, происходящее за счет теплопроводности материала, приводит к рекристаллизации с образованием однородной микроструктуры. Испарение материала с поверхности изделия при этом пренебрежимо мало.

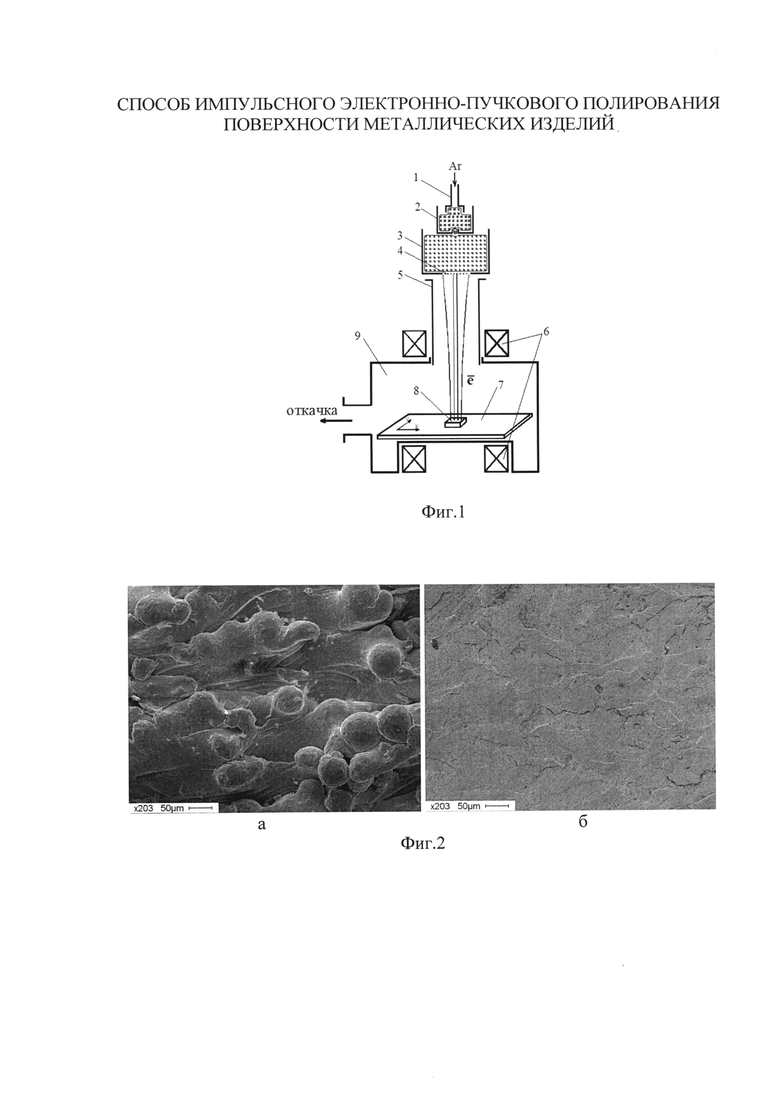

Предлагаемый способ реализован на вакуумной электронно-пучковой установке, схематично изображенной на фиг. 1.

Газоразрядная ячейка плазменного катода электронного источника содержит полый анод поджигающего разряда 1, катод с контрагирующим отверстием 2 (диаметром 5 мм), полый анод основного разряда 3 с отверстием диаметром 40 мм, закрытым металлической мелкоструктурной сеткой 4. Система извлечения и транспортировки электронного пучка содержит трубу дрейфа 5 (диаметром 80 мм), катушки внешнего магнитного поля 6 и двухкоординатный стол-манипулятор 7 (область сканирования 200×200 мм), на котором располагаются обрабатываемые металлические изделия 8. Напуск газа (Ar) в устройство осуществляется через газоразрядную ячейку (рабочее давление (2-5)⋅102 Па), вакуумная откачка - через вакуумную камеру 9, где находится стол-манипулятор. Расстояние между эмиссионной сеткой и манипулятором - 500 мм.

Для обеспечения работы плазменного катода между электродом 2 и полым анодом 3 зажигается импульсный (длительность импульса 20-200 мкс) дуговой разряд низкого давления (амплитуда тока до 250 А) с образованием на внутренней поверхности контрагирующего канала электрода 2 катодного пятна, которое предварительно инициируется с помощью поджигающего разряда между электродами 1 и 2. Граница катодной плазмы стабилизируется металлической мелкоструктурной сеткой 4. Извлечение и ускорение электронов происходит в слое пространственного заряда под действием постоянного напряжения (до 25 кВ), приложенного между эмиссионной сеткой и трубой дрейфа 5. Пучок транспортируется в плазме, образованной при ионизации газа в пространстве дрейфа ускоренными электронами, до стола-манипулятора 7, на котором располагаются металлические изделия 8. Для обеспечения транспортировки и управления фокусировкой пучка используется внешнее продольное импульсное магнитное поле с индукцией до 0,1 Тл.

Для обеспечения работы плазменного катода между электродом 2 и полым анодом 3 зажигается импульсный (длительность импульса 20-200 мкс) дуговой разряд низкого давления (амплитуда тока до 250 А) с образованием на внутренней поверхности контрагирующего канала электрода 2 катодного пятна, которое предварительно инициируется с помощью поджигающего разряда между электродами 1 и 2. Граница катодной плазмы стабилизируется металлической мелкоструктурной сеткой 4. Извлечение и ускорение электронов происходит в слое пространственного заряда под действием постоянного напряжения (до 25 кВ), приложенного между эмиссионной сеткой и трубой дрейфа 5. Пучок транспортируется в плазме, образованной при ионизации газа в пространстве дрейфа ускоренными электронами, до стола-манипулятора 7, на котором располагаются металлические изделия 8. Для обеспечения транспортировки и управления фокусировкой пучка используется внешнее продольное импульсное магнитное поле с индукцией до 0,1 Тл. Диаметр автографа электронного пучка на обрабатываемой поверхности составляет 1,5-3 см, в зависимости от параметров облучения.

В качестве примера рассмотрим результаты, полученные при облучении поверхности металлических образцов в виде пластин размером 15×30×5 мм, изготовленных методом селективного спекания в вакууме титанового порошка марки ВТ6 с размером частиц 40-80 мкм с помощью электронного пучка (установка фирмы Arcam, Швеция).

Облучение поверхности металлических образцов осуществляли на вакуумной электронно-пучковой установке «СОЛО» [3], в состав которой входит электронный источник с плазменным катодом на основе импульсного дугового разряда низкого давления с сеточной стабилизацией катодной границы плазмы. Оптимальный режим для титанового сплава ВТ6, при котором наблюдалось максимальное снижение шероховатости поверхности: плотность энергии в импульсе 45 Дж/см2, длительность импульсов 200 мкс, количество импульсов на участок поверхности 10, частота следования импульсов 0,3 Гц.

Исследования поверхности образцов, обработанных в оптимальных режимах, методами профилометрии показали, что шероховатость Ra титанового сплава ВТ6 уменьшилась ~ в 9,7 раза (с исходной Ra=10,7±1,5 мкм до Ra=1,1±0,5 мкм), Rz ~ в 11,9 раза (с исходной Rz=73,8±10 мкм до Rz=6,2±1,5 мкм). Пористость поверхностного слоя исчезает.

Сканирующая электронная микроскопия подтверждает, что в результате импульсного электронно-пучкового воздействия профиль поверхности образцов значительно изменяется (Фиг. 2). В поверхностном слое титанового сплава ВТ6 формируется однородная зеренная структура, в составе которой отдельные частицы порошка не наблюдаются (Фиг. 2 (б)).

Таким образом, использование импульсного электронного пучка для полирования поверхности металлических изделий, полученных методом порошкового спекания, ведет к значительному снижению пористости и шероховатости их поверхностного слоя.

Источники информации

1. Грилихес С.Я. Обезжиривание, травление и полирование металлов. - М.: РХТУ, 1983, 1994-190 с.

2. RU 2381094 С1, 10.02.2010 г.

3. Grigoriev S.V., Koval N.N., Devjatkov V.N., Teresov A.D. The automated installation for surface modification of metal and ceramic-metal materials and products by intensive pulse sub-millisecond electron beam // Proc. 9th Int. Conf. Modification of Materials with Particle Beams and Plasma Flows. Tomsk, Russia, 2008. - P. 19-22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2725788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБНЫХ КОРОНОК ИЗ ДИОКСИДА ЦИРКОНИЯ | 2016 |

|

RU2631104C1 |

| Способ модификации поверхности изделий из титана | 2019 |

|

RU2718028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2021 |

|

RU2785958C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПЛАВ НА ОСНОВЕ КАРБИДА ТИТАНА И МЕТАЛЛИЧЕСКОГО СВЯЗУЮЩЕГО С МОДИФИЦИРОВАННОЙ СТРУКТУРОЙ ПОВЕРХНОСТНОГО СЛОЯ | 2011 |

|

RU2459887C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| Способ восстановления рабочей металлокерамической поверхности деталей и изделий | 2020 |

|

RU2736288C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

Изобретение относится к импульсному электронно-пучковому полированию поверхности металлических изделий, полученных селективным спеканием порошка. На поверхность изделия с исходной шероховатостью воздействуют импульсным пучком в вакууме при давлении (2-5)⋅10-2 Па, энергии электронов 15-25 кэВ, длительности импульсов 150-200 мкс и плотности энергии в импульсе 40-60 Дж/см2. Обеспечивается значительное снижение пористости и шероховатости поверхностного слоя объемных металлических изделий. 2 ил.

Способ импульсного электронно-пучкового полирования поверхности металлических изделий, полученных методом селективного лазерного или электронно-пучкового спекания порошка с размером частиц 40-100 мкм, включающий воздействие на обрабатываемую поверхность изделия с исходной шероховатостью до Ra=30 мкм, Rz=150 мкм импульсным электронным пучком в вакууме при давлении (2-5)⋅10-2 Па, причем используют электронный пучок с энергией электронов 15-25 кэВ, длительностью импульсов 150-200 мкс и плотностью энергии в импульсе 40-60 Дж/см2.

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2007 |

|

RU2381094C2 |

| Автоматический аппарат для продажи разных изделий | 1924 |

|

SU1503A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2011 |

|

RU2486281C1 |

| WO 2005032756 A1, 14.04.2005 | |||

| US 7470335 B2, 30.12.2008 | |||

| US 7002096 B2, 21.02.2006 | |||

| US 20080216926 A1, 11.09.2008. | |||

Авторы

Даты

2017-05-16—Публикация

2016-05-13—Подача