Изобретение относится к путевому железнодорожному хозяйству и предназначено для использования на железнодорожном транспорте.

Известна балластная призма железнодорожного пути, включающая уплотненную песчаную подушку и уложенный на нее щебеночный слой, который в местах контактов щебня выполнен с полимерными перемычками из гаипериленстирольного латекса 1. Однако выполнение в балластном слое соединений между зернами щебня из стироль- ного латекса при эксплуатации железнодорожного пути приводит к падению прочности при увлажнении.

Наиболее близким к изобретению по технической сущности и достигаемому результату является балластный слой железнодорожного пути, содержащий щебень, для соединения которого использован связующий материал на оснцве синтетического

латекса и гидрофильного минерального наполнителя, например каолина 2.

Недостатком указанного балластного слоя являются длительная сушка щебня, а также повышенные остаточные деформации балластного слоя под динамической нагрузкой.

Цель изобретения - ускорение обработки щебня и уменьшение остаточных деформаций балластного слоя под динамической нагрузкой.

Это достигается тем, что балластный слой железнодорожного пути, соединенный в местах контактов в упругий монолит с открытыми порами связующим материалом, в качестве связующего материала содержит смесь синтетических латексов. стабилизатора, цемента и натриевой соли карбоксиме- тилцеллюлозы при следующих соотношениях компонентов, мае. ч.: портландцемент 0.8-1,0; бутадиенстирольный

со

С

ч

х| О

сл о

00

латекс СКС-65 50%-ный 0,8-3,4; бутадиен- нитрильный латекс БНК-302 40%-ный 0,1- 1.0; стабилизатор 25%-ный 0,08-0,8; натриевая соль карбоксиметилцеллюлозы 5%-ная 0,02-0,2; щебень - остальное.

В качестве стабилизатора, обеспечивающего стабильность состава при смешивании с цементом, испрл уются: Продукт обработки смеси моно- и диалкилфенолов окисью .этилена (О.П-7 или оп-10) по ГОСТ 8433-81; оксил ированные моноалкилфено- лом на основе тримеров пропилена неонол АФ9-10, АФ9-12 по ТУ 38.103625-87. Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый балластный слой отличается от известного введением новых компонентов, а именно портландцемента, стабилизатора, натриевой соли карбоксиметилцеллюлозы и бута- диеннитрильного латекса. Таким образом, заявляемое 1ехническое решение обладает новизной.

Анализ известных структур балластных слоев 2 показал, что некоторые введенные в заявляемое решение компоненты известны, например, бутадиенстирольный латекс. Однако его применение в балластном слое в сочетании с другими компонентами (минеральным наполнителем) не обеспечивает таких свойств балластного слоя, которые он проявляет в заявляемом решении, а именно ускорения времени высыхания обработанного щебня и уменьшения остаточных деформаций под динамической нагрузкой и, как следствие, существенного повышения устойчивости баллзсжои призмы при ее эксплуатации. Таким образом, данный состав компонентов придает балластному слою новые свойства, т.е. заявляемое решение имеет существенные отличия.

Пример.

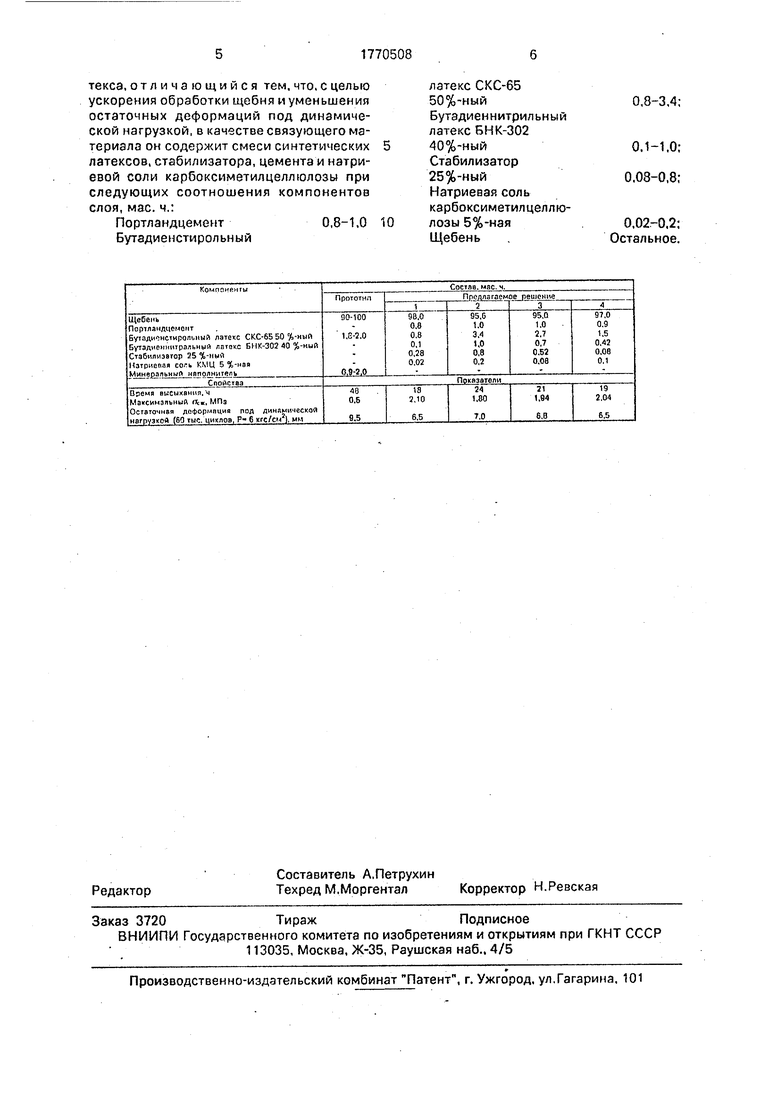

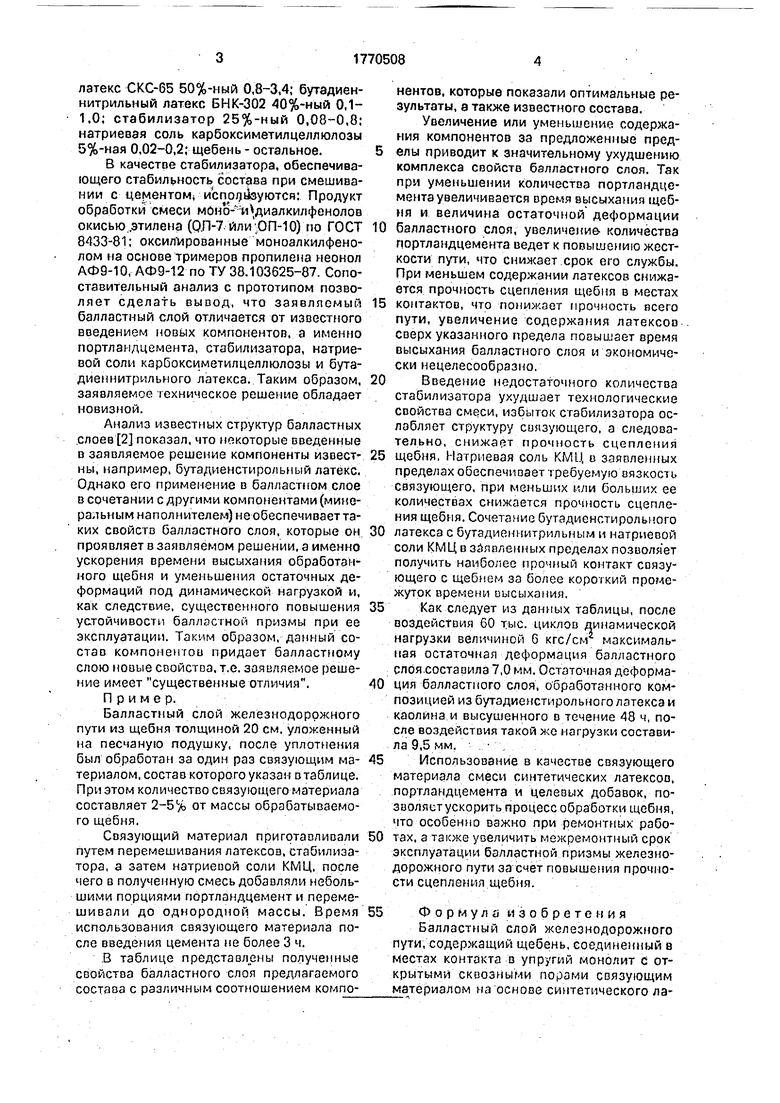

Балластный слой железнодорожного пути из щебня толщиной 20 см, уложенный на песчаную подушку, после уплотнения был обработан за один раз связующим материалом, состав которого указан атаблице. При этом количество связующего материала составляет 2-5% от массы обрабатываемого щебня.

Связующий материал приготавливали путем перемешивания латексоа, стабилизатора, а затем натриевой соли КМЦ, после чего в полученную смесь добавляли небольшими порциями портландцемент и переме- шивали до однородной массы. Время использования связующего материала после введения цемента не более 3 ч.

В таблице представлены полученные свойства балластного слоя предлагаемого состава с различным соотношением компонентов, которые показали оптимальные результаты, а также известного состава.

Увеличение или уменьшение содержания компонентов за предложенные пределы приводит к значительному ухудшению комплекса свойств балластного слоя. Так при уменьшении количество портландцемента увеличивается время высыхания щебня и величина остаточной деформации

балластного слоя, увеличение- количества портландцемента ведет к повышению жесткости пути, что снижает срок его службы. При меньшем содержании латексов снижается прочность сцепления щебня в местах

контактов, что понижает прочность всего пути, увеличение содержания латексов сверх указанного предела повышает время высыхания балластного слоя и экономически нецелесообразно.

Введение недостаточного количества стабилизатора ухудшает технологические свойства смеси, избыток стабилизатора ослабляет структуру связующего, а следовательно, снижает прочность сцепления

щебня. Натриевая соль ШЦ в заявленных пределах обеспечивает требуемую вязкость связующего, при меньших или больших ее количествах снижается прочность сцепления щебня. Сочетание бутадиенстирольиого

латекса с бутадиеннитрпльным и натриевой соли КМЦ в заявленных пределах позволяет получить наиболее прочный контакт связующего с щебнем за более коровий промежуток времени высыхания.

Как следует из данных таблицы, после воздействия 60 тыс. циклов динамической нагрузки величиной 6 кгс/см максимальная остаточная деформация балластного слоя составила 7,0 мм. Остаточная дсформация балластного слоя, обработанного композицией из бутадиенстирольноголатекса и каолина и высушенного в течение 48 ч, после воздействия такой же нагрузки составила 9,5 мм.

Использование в качестве связующего материала смеси синтетических латексоо, портландцемента и целевых добавок, по- зволястускорить процесс обработки щебня, что особенно оажно при ремонтных работах. а также увеличить межремонтный срок эксплуатации балластной призмы железнодорожного пути за счет повышения прочности сцепления щебня.

Фор мула изобретения

Балластный слой железнодорожного пути, содержащий щебень, соединенный в местах контакта в упругий монолит с открытыми сквозными порами связующим материалом на основе синтетического латекса, отличающийся тем. что. с целью ускорения обработки щебня и уменьшения остаточных деформаций под динамической нагрузкой, в качестве связующего материала он содержит смеси синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметилцеллюлозь при следующих соотношения компонентов слоя, мае. ч.:

Портландцемент0,8-1,0

Бутадиенстирольный

латекс СКС-65

50%-ный

Бутадиеннитрильный

латекс БНК-302

40%-ный

Стабилизатор

25%-ный

Натриевая соль

карбоксиметилцеллюлозы 5%-ная

Щебень

0,8-3,4;

0.1-1.0; 0.08-0,8;

0.02-0.2; Остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Балластный слой железнодорожного пути | 1976 |

|

SU604893A1 |

| БАЛЛАСТНАЯ ПРИЗМА ДЛЯ СКОРОСТНЫХ ГРУЗОНАПРЯЖЕННЫХ УЧАСТКОВ БЕССТЫКОВОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2011 |

|

RU2475580C2 |

| Балластный слой железнодорожного пути | 1976 |

|

SU610902A1 |

| Балластный слой железнодорожного пути | 1985 |

|

SU1348440A1 |

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2448212C2 |

| Состав для герметизации,склеивания и покрытия | 1982 |

|

SU1043155A1 |

| Балластная призма железнодорожного пути | 1974 |

|

SU633978A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2012 |

|

RU2528774C2 |

| Способ укрепления основной площадки земляного полотна железнодорожного пути | 2021 |

|

RU2766844C1 |

| Полимерминеральная смесь | 1977 |

|

SU667523A1 |

Использование: в путевом железнодорожном хозяйстве и предназначено для использования при ремонте пути на железнодорожном транспорте. Сущность изобретения: балластный слой железнодорожного пути, соединенный в местах контактов а упругий монолит с открытыми порами связующим материалом, в качестве связующего материала содержит смесь синтетических латексов, стабилизатора, цемента и натриевой соли карбоксиметил- целлюлозы. Количество компонентов, входящих в состав, следующее, мае. ч.: бутадиенстирольный латекс СКС-65 50%- ный 0,8-3,4; бутадиеннитрильный латекс БНК-302 40%-ный 0,1-1,0; стабилизатор 25%-ный 0,08-0,8; натриевая соль ШЦ5%- ная 0,02-0,2; портландцемент 0.8-1.0; щебень - остальное. 1 табл.

| Балластный слой железнодорожного пути | 1976 |

|

SU610902A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-09-25—Подача