ляющего работой исполнительного механизма 6, отключаемого концевыми выключателями 13, 14,исполнительный механизм механически связан с бесфланцевым вентилем 7 подающего отвода, соединяющего патрубок системы подачи защитой среды с бункером, в котором помещается порошкообразный раскислитель, Реле 4 времени используется в качестве дозирующего

устройства. Раскислитель, попадая в камеру печи при температуре начала активного окисления изделия, разлагается, порождал при этом сещества, раскисляющие поверхность изделия и связывающие примеси кислорода. Внедрение указанного изобретения существенного сокращает процент бракованных изделий без применения взрывоопасных газов. 1 з.п.ф-лы, 1 ил.

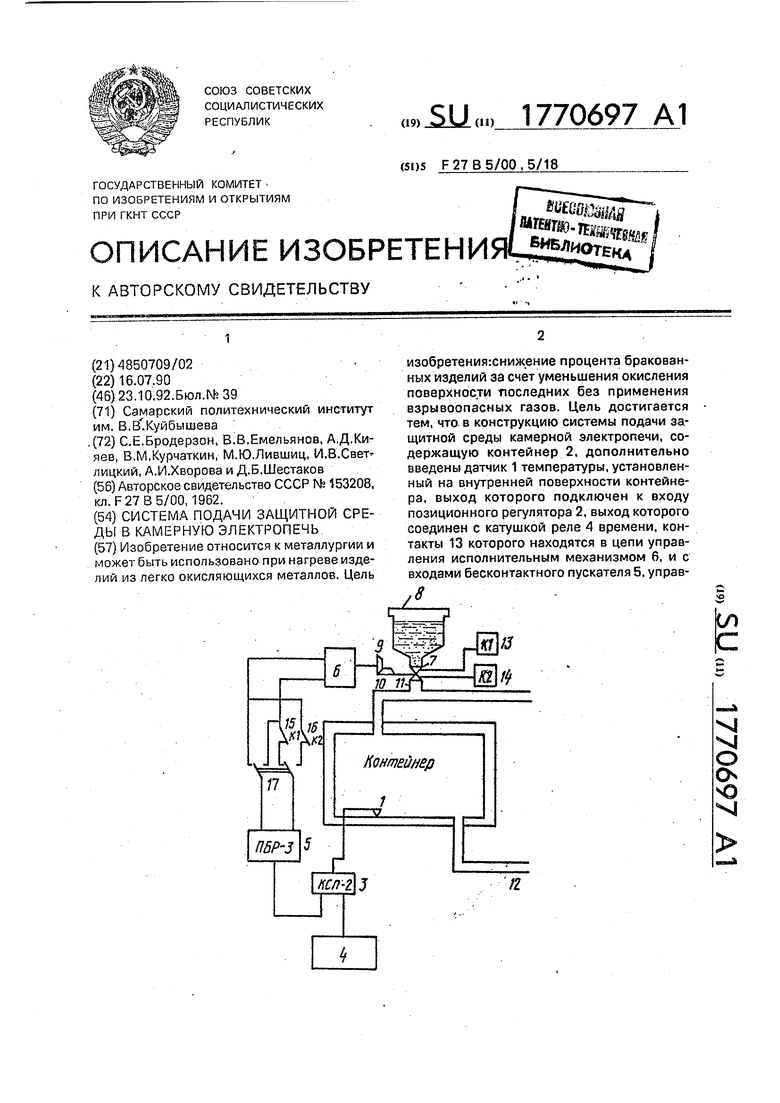

Изобретение относится к металлургии и может быть использовано при нагреве изделий из легко окисляющихся металлов. Цель изобретения:снижение процента бракованных изделий за счет уменьшения окисления поверхности последних без применения взрывоопасных газов. Цель достигается тем, что в конструкцию системы подачи защитной среды камерной электропечи, содержащую контейнер 2, дополнительно введены датчик 1 температуры, установленный на внутренней поверхности контейнера, выход которого подключен к входу позиционного регулятора 2, выход которого соединен с катушкой реле 4 времени, контакты 13 которого находятся в цепи управления исполнительным механизмом 6, и с входами бесконтактного пускателя 5. управ8 х| х| о о ю XI П

Изобретение относится к металлургии и может быть использовано при нагреве изделий из легко окисляющихся металлов.

Известны технические решения, служащие для защиты от окисления изделий из указанных металлов и сплавов 1, 2, 3, А. Для защиты от окисления в них применяются газы, азот и восстановительные среды, например водород. Однако на практике инертные среды не всегда достаточно эффективны, а водород является взрывоопасным газом, что весьма осложняет его применение.

Наиболее близкой к заявляемому устройству является система подачи защитной среды камерной электропечи 4. Недостатком прототипа является неэффективность защитной атмосферы при температуре свыше 700°С, что отрицательно сказывается на качестве готовой продукции,

Целью изобретения является уменьшение окисления поверхности нагреваемых изделий без применения взрывоопасных газов за счет введения в контейнер дополнительных компонентов в ходе процесса, что приводит к повышению качества обрабатываемых изделий и снижению процента брака.

Указанная цель достигается тем, что в конструкцию системы подачи защитной среды камерной электропечи, содержащей контейнер, через который прокачивается защитная среда, соединенный посредством патрубка и отвода с бункером, датчик температуры, реле времени, исполнительный механизм, соединенный через передачу со средством подачи материала из бункера, причем датчик температуры установлен внутри контейнера, дополнительно введены два конечных выключателя, бесконтактный пускатель, позиционный регулятор, причем бункер выполнен герметичным, датчик температуры соединен со входом пози ционного регулятора, выходы которого сое динены с реле времени и бесконтактным пускателем, входы которого через спарен- ный контакт реле и контакты конечных сы- ключателей соединены со входами с исполнительными механизмами, кроме того в качестве средства подачи материала из буккера использован вентиль. Введение го.чсчных выключателей, бесконтактного пускателя, позиционного регулятора, вентиля и соединение указанных элементов между собой определяют появление нового свойства - очищение атмосферы контейнера от кислорода и разрушение образовавшихся окислов, что позволяв исключить окисление поверхности изделий в ходе нагрева,

В основе самого процесса раскисления лежат следующие химические процессы, изложенные в литературе (Рипан Р., Четяну И. Неорганическая химия. Т.1, М., Мир, 1971, стр,201-202):

2AILIH4-2AI+2LIH+-3H2,(1)

.(2)

Реакции идут, начиная с температуры 150°С. Сам алюмогидрид весьма гигроскопичен,

Далее 2LiH 2LHH2,(3)

4LH02 2Li20,(4)

2Н2+02 2Н20-(5)

Реакции (3,4,5) идут при т°-600°С.

Таким образом: 4AILiH4+902 2Al203+2Li20+4l 0,

2A LiH4+402 Ai203+Li20+4H20.

Чтобы определить количество алюмогид- рида, будем исходить из следующих соображений: 1 моль алюмогидридасвязывает2 моль кислорода (грубо 22400 мл 02) его молекулярная масса равна 38 (,,). Отсюда

теоретическое количество алюмогидрата:

30-х % V

m 2 22400 100

где х % - относительное содержание кислорода в атмосфере контейнера (в объеме %);

V - объем контейнера и объем системы подачи газа (в мл).

Зная, что реакция взаимодействия алю- могидрида лития с кислородом атмосферы начинается при 150°С, уставка на позиционном регуляторе тоже должна быть 150°С. В случае применения какого-либо другого из указанных гидридов его количество рассчитывается и уставка выставляется аналогично;

для гидрида кальция

СаН2+02 СаО+Н20,

соответственно т

t 600°C,

для гидрида лития 2L H 02 LI20+H20,

7 2 Х- /о V ,- еоп°г

т Т2400-100 68° С

Время, выставляемое на реле времени, необходимо экспериментально определить. Оно долхмо быть достаточным для данного контейнера и дайной системы подачи защитной атмосферы, для необходимого расчета количества гидрида.

Система подачи раскислителя (фиг.1) в электропечь, например, аналогичную описанной в 4, содержит датчик температуры 1, например ТХА-1489 5 (стр.142), установленный на внутренней поверхности контейнера 2 указанной печи, выход которого соединен со входом позиционного регулятора 3, например КПО2-004 6 (стр.59), к управляющим входам которого подключено реле времени 4, например РВ-6 7 (стр.76), управляющие выходы КПС-2 соединены со входными контактами бесконтактного реверсивного пускателя 5, например ПБР-ЗА 8 (стр,142), выходные контакты которого подключены ко входным контактам исполнительного механизма б, например МЭО 4/100 9 (стр. 115), соединенного со средством подачи материала, например бесфланцевым вентилем 7 Т-202МБ 10 (стр.13) герметичного бункера 8 посредством передачи 9, рассчитанной по методике 11, причем вентиль 7 соединен с патрубком 10, падающим защитную среду в контейнер 2, отводом 11. Патрубок 12 является выходным патрубком защитной среды. Выходная часть исполнительного механизма снабжена двумя конечными выключателями 13, 14, например П1ВК.1 12 стр.110, контакты которых 15,16 находятся в цепи управления

10

15

20

25

0

5

0

5

0

5

выключением исполнительного механизма, там же находится контакт 17 реле времени 4.

Перед началом работы в герметичный контейнер засыпается порошкообразный раскислитель (гидрид кальция либо гидрид лития, либо алюмогидрид лития). В зависимости от того, какой из раскислителей выбран, выставляется уровень задания на позиционном регуляторе, соответствующий температуре разложения выбранного раскислителя (гидрид кальция - 600°С, гидрид лития - 680°С, алюмогидрид лития - 150°С). На реле времени выставляется значение времени, необходимое для того, чтобы через открытый отвод бункера высыпалось необходимое количество раскислителя. значение времени определяется заранее экспериментально. Перед началом работы контакт РВ реле времени находится в нормальном положении - 1, соответствующем сигналу +24В в цепи управления включением исполнительного механизма (положение 2 соответствует сигналу - 24В). Контакт К1 находится в нормальном (замкнутом) состоянии. Устройство работает следующим образом: датчик температуры 1 (фиг.1) выдает в ходе нагрева унифицированный токовый сигнал, соответствующий температуре камеры печи, который поступает на выход позиционного регулятора 3. На его выходе по каналу много по достижении контейнером температуры разложения гидрата появляется сигнал, поступающий на вход пускателя 5 и реле времени 4. Пускатель 5 срабатывает, на его выходе появляется сигнал 24В. который с положительным знаком поступает на вход исполнительного механизма благодаря тому, что контакт РВ 17 находится в положении 1, а контакт К1 15 замкнут. Исполнительный механизм б запускается и, приводя в движение передачу 9, перемещает вентиль 7 отвода 11 бункера 8. При достижении полного открытия отвода срабатывает концевой выключатель 13,размыкая контакт К1 15 цепи управления включением исполнительного механизма, вследствие чего последний останавливается. Порошкообразный раскислитель высыпается из бункера 8 через отвод 11 в патрубок 10 и с потоком защитной среды попадает в контейнер 2. Используемое в качестве дозирующего устройства реле времени 4 через расчетное время, срабатывая, переводит контакт РВ 17 в положение 2, вследствие чего изменяется знак входного сигнала исполнительного механизма. Исполнительный механизм перемещением своего выходного вала через передачу 9 вентилем 7 закрывает отвод бункера, поступление

раскислителя прекращаегсч, контакт К1 15 приходит в нормальное положение. Полное пкрпже вентиля приводит к срабатыванию концевого выключателя И, останавливающего исполнигельний механизм посредством размыкания контакта К2 16. Поступивший е контейнер 2 портпкоиОраз- ныи раскислитель, нафевшпсь, разлагается. Продукты разложение лк-и.ич,„ восстанапливзют металл из мх пксмдпв но поверхности изделия и святываю кислород среды. После окончанич ,юги- ческого процесса прсизводи гея отключение всех устройств, ьсл дпвие чего контакты РВ и К1 прн/пдя в нормальное состояние, счетчик реле псме- ни обнуляется и вся система приходит в начальное положение.Твердые продукты реакции легко удапяюгся после окончания нагрева протиранием остывшего кон еинера,

Использование предложение о пзобре Teni.i позволит но 10-15% снизить мроценг бртка, связанного с окислением пооерхно сп изделий при на реве и розникаю цп. СРЧЗИ с наличием допусков на ОКИСАЗННИ ограничениями ня гремя нагрева,Угазаипо- ю эффекта у дается достичь без применения озриьоопагних веществ

/0697b

Q1 с р 1 у I , изобретения 1. (л тома гюдачи защитной среды в камерную электропечь, содержащая контейнер, выполненный с возможностью прокачивания защитной среды, соединенный

5 г средством патрубка с бункером датчик температура, роле времени, исполнительней механизм, сиеднп чип i ppea псрзда- чу со средством пи чачи материала из бункера, причем датчик темпер i уры уста10 иоопеп внутри гонт°йнора, о t i, и ч а ю а а я- G я тем, чго, с целью уменьши скчслснич поверхности обрабатываемого изделия при нагреве, она снабжена двумя конечными выключателями, бесконгакт г,1м нускате В лем, позициоиныг регулятором, пршем Оункер выполнен герметичным, датчик температуры соединен с входом позиционного регулятора, выходы ко юрою соединены с оме времен и бсскоитоным пускателем,

0 выходы которою с jpohhtivi контакт реле времени s i ri i ro ic чшх выклю- птелой г.оедщ с r--cf ftm псг.олн нель- Hoi о tviexa i/.зма

2 Ci cicr c г, п г г , ч а ю щ а я с я

ЧЪ псь, j ч icfT ее,. r,i еда н-г тери- :па по бучксра испо/.ооовап шмти, ь, уста- нир1°мгч 1 п п1. /ill соединения

1 ) , , 1 Пи i - ц i iji i О СОС

и i - о i р

| 0 |

|

SU153208A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-10-23—Публикация

1990-07-16—Подача