Изобретение относится к методам гранулирования флюсов для сварки углеродистых, легированных сталей и сплавов различного состава, и может быть применено во всех отраслях промышленности, производящих сварочные материалы, для сварки сталей и сплавов широкого диапазона составов.

Для повышения механических свойств и качества металла сварного шва необходимо легирование ванны расплава металла сварного шва и для этого необходимо обеспечить введение легирующих, модифицирующих, рафинирующих и раскисляющих компонентов через сварочную проволоку или флюс.

Известны три основные технологии изготовления сварочных флюсов: плавление, спечение и агломерирование. Осуществить легирование сварочной ванны через флюс при сварке под плавленым флюсом невозможно, поскольку любые ферросплавы и металлические добавки, введенные в шихту флюса при его плавлении в процессе изготовления, окисляются и теряют свою металлургическую активность. Введение легирующих добавок через сварочную проволоку приводит к значительному выгоранию их в сварочной дуге при сварке под всеми сварочными флюсами.

Спеченные флюсы позволяют легировать металл сварного шва, но сложны в изготовлении и при их получении также возможно окисление металлических компонентов, т.к. процесс спекания протекает при высокотемпературном нагреве (до 1100°С). К тому же низкая прочность гранул, полученных спеканием, приводит к потере сварочно-технологических свойств флюса из-за образования пылевидной фракции.

Технология получения гранулируемой массы агломерированных флюсов, имеющей в своем составе рудоминеральные компоненты, позволяет вводить в состав ферросплавы, одно- и многокомпонентные лигатуры, осуществляющие легирование сварочной ванны при сварке. Однако агломерированные флюсы, полученные скатыванием, комкованием или прессованием в различных вариантах, имеют также как спеченные флюсы более низкую механическую прочность гранул и высокую способность насыщаться влагой по сравнению с плавлеными флюсами.

Известен способ получения сомозащитного гранулированного флюса, включающий измельчение флюсующих ингредиентов и частиц галогенированного полимера с измельчением частиц 0,1-30 мкм до порошкообразного состояния, смешивание флюсующих ингредиентов с 0,1-5,0 мас. % галогенированного полимера, нагревание до температуры выше температуры плавления полимера, для получения агломерированного материала и распыление его для получения гранул флюса (патент РФ №2086379 от 10.08.1997).

Недостатком известного способа является то, что в известном способе получаемые гранулы обладают низкой прочностью из-за насыщения их элементами хладагента.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ получения гранулированного сварочного флюса, согласно которому на поверхность пластины наносят слой порошка шихты флюса, содержащей оксиды и карбиды, с размером фракций не более 0,5 мм. Осуществляют расплавление шихты и формирование капель расплава путем воздействия на слой шихты флюса электрической дугой короткого замыкания длительностью не более 1 с при токе 50-200 А, в зависимости от насыпной массы шихты, зажигаемой между пластиной, выполненной из токопроводящего материала, и электродом.

Проводят охлаждение на воздухе сформированных капель с образованием гранул (патент РФ №2494847 от 10.10.2013 г.). Данный способ принят в качестве прототипа.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения, - расплавление шихты флюса, содержащей оксиды и карбиды, с размером фракций 0,1-0,5 мм, и формирование капель расплава под воздействием электрической дуги; охлаждение капель с образованием гранул.

Недостатком известного способа, принятого за прототип, является низкая технологичность и производительность в силу продолжительных по времени операций рассыпания шихты по металлической пластине и сбора флюса с металлической пластины, а также низкого охвата рабочей площади заостренного графитового электрода, что требовало совершать зажигание дуги для гранулирования флюса огромное число раз, что также является невероятно трудоемкой операцией.

Задачей изобретения является повышение производительности способа гранулирования плавленого сварочного флюса электрической дугой для изготовления прочных гранул сварочного флюса, содержащих неметаллические компоненты и карбиды, обладающие повышенной легирующей способностью.

Поставленная задача была решена за счет того, что в известном способе получения гранулированного сварочного флюса, включающем расплавление шихты флюса, содержащей оксиды и карбиды, с размером фракций 0,1-0,5 мм, и формирование капель расплава под воздействием электрической дуги и охлаждение сформированных капель с образованием гранул, согласно изобретению осуществляют подачу шихты флюса в зону гранулирования через дозирующее устройство, расплавление шихты флюса и формирование капель расплава осуществляют путем подачи потока частиц шихты прямо в электрическую дугу постоянного действия, образованную при протекании тока 100-300 А между двумя электродами, либо на сами электроды, при этом используют графитовые электроды диаметром 6-18 мм, а дозирующее устройство располагают на расстоянии 50-100 мм от электрической дуги или электродов, затем сформированные капли расплава подают в просеивающее устройство, установленное ниже электрической дуги, охлаждение сформированных капель с образованием гранул осуществляют в период их падения в просеивающее устройство.

Признаки заявляемого технического решения, отличительные от прототипа,- осуществляют подачу шихты флюса в зону гранулирования через дозирующее устройство; расплавление шихты флюса и формирование капель расплава осуществляют путем подачи потока частиц шихты прямо в электрическую дугу постоянного действия, образованную при протекании тока 100-300 А между двумя электродами, либо на сами электроды; используют графитовые электроды диаметром 6-18 мм; дозирующее устройство располагают на расстоянии 50-100 мм от электрической дуги или электродов; сформированные капли расплава подают в просеивающее устройство, установленное ниже электрической дуги; охлаждение сформированных капель с образованием гранул осуществляют в период их падения в просеивающее устройство.

Достижение технического результата обеспечивается за счет того, что на неподвижную дугу и электроды подается в значительном количестве шихта, которая, проходя через зону гранулирования, переплавляется в гранулы. При переплавлении поверхностной части гранулы между расплавленными компонентами шихты образуются сильные химические связи, что вкупе со сферической формой гранулы, образованной за счет образования каплеобразной гранулы под действием силы тяжести, дает значительные показатели прочности. Благодаря этому можно получать гранулы плавленого сварочного флюса в значительном объеме за единицу времени, что значительно повышает производительность способа, по сравнению с прототипом.

Расположение дозирующего устройства на расстоянии 50-100 мм от электрической дуги или электродов обеспечит попадание шихты в зону гранулирования в достаточной концентрации. При расстоянии менее 50 мм возможно оплавление сопла дозирующего устройства, осуществляющего подачу шихты. Расстояние более 100 мм нецелесообразно, так как шихта будет разлетаться при падении.

Использование тока гранулирования 100-300А обеспечит расплавление шихты и формирования капель расплава. Если ток гранулирования ниже 100 А, то шихта не будет переплавляться в гранулы флюса. Если ток гранулирования выше 300 А, то шихта испарится без образования гранул флюса. При этом, диаметр электродов должен составлять 6-18 мм. Чем меньше диаметр электродов - тем ниже производительность, чем больше диаметр электродов - тем больше процент испарения шихты.

Использование электрической дуги постоянного действия и дозирующего устройства, производящего непрерывную подачу шихты, позволят организовать непрерывный процесс гранулирования, что существенно повысит производительность способа.

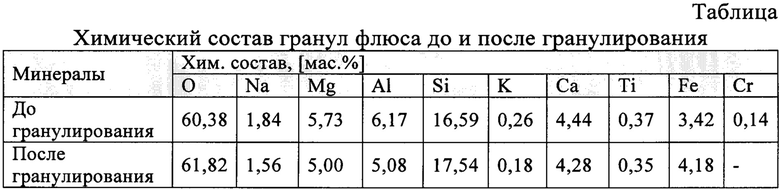

Предлагаемый способ поясняется чертежами, представленными на фиг. 1-3.

На фиг. 1 изображена принципиальная схема устройства гранулирования.

На схеме показаны 1 - электроды; 2 - дозирующее устройство; 3 - поток падающих частиц шихты; 4 - зона гранулирования; 5 - поток сформированных капель расплава, образующих гранулы флюса при затвердевании; 6 - просеивающее устройство; 7 - электрическая дуга.

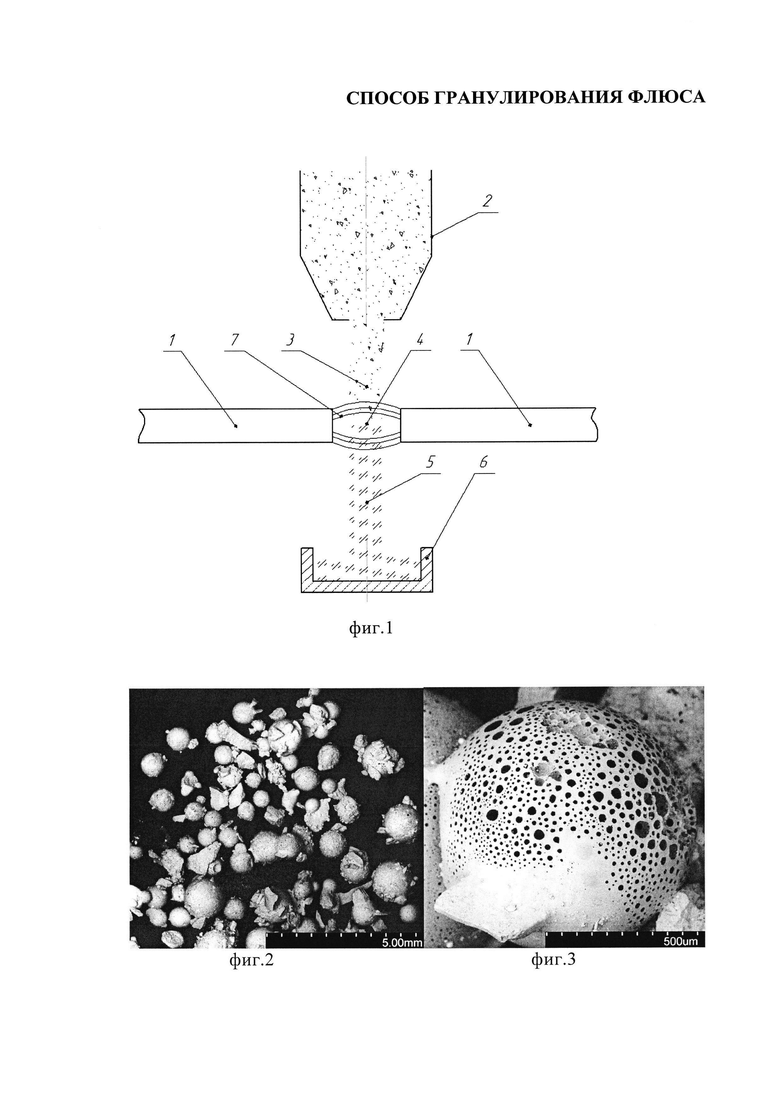

на фиг. 2 - гранулы плавленого сварочного флюса, полученные гранулированием косвенной электрической дугой: общая форма гранул, х10.

на фиг. 3 - гранулы плавленого сварочного флюса, полученные гранулированием косвенной электрической дугой: поверхность гранул, х100.

Способ гранулирования флюса осуществляется следующим образом.

Для получения гранул плавленого сварочного флюса используют порошок шихты флюса, содержащей оксиды и карбиды, с размером фракций 0,1 - 0,5 мм. Шихтой минерального сырья для гранулирования могут являться как горные породы и отсевы горнопромышленных предприятий, размолотые в шаровых мельницах, так и петрургическое сырье, шлаки, также размолотые до мелкодисперсной фракции. Экспериментально установлено, что максимальная фракция используемой шихты не должна превышать 0,5 мм, иначе шихта не будет переплавляться в гранулы флюса. Минимальная фракция используемой шихты не должна быть меньше 0,1 мм, иначе шихта испаряется вместо того, чтобы переплавляться в гранулы флюса.

Подают шихту флюса в зону гранулирования 4 через дозирующее устройство 2 (фиг. 1). Из дозирующего устройства 2 поток частиц шихты 3 направляют прямо в электрическую дугу 7 постоянного действия, образованную при протекании тока 100-300 А между двумя электродами, либо на сами электроды. Используют графитовые электроды диаметром 6-18 мм. Дозирующее устройство 2 располагают на расстоянии 50-100 мм от электрической дуги 7 или электродов.

В зоне гранулирования 4 под динамическим воздействием дуги 7 и высоких температур (до 7000 С°) за короткие промежутки времени (процесс длится не более 0,1-0,2 с) происходит сплавление частиц в капли.

Затем поток сформированных капель расплава, образующих гранулы флюса при затвердевании 5, подают в просеивающее устройство 6, установленное ниже электрической дуги 7. Охлаждение сформированных капель с образованием гранул происходит в период их падения в просеивающее устройство 6.

Просеивающее устройство 6 состоит из двух вибросит: верхнего с размером ячеек 1,0-4,5 мм и нижнего с размером ячеек 0,2-2,0 мм. В процессе просеивания образуется три слоя гранул разного фракционного состава. Гранулы верхнего слоя, не прошедшие через верхнее сито, подлежат дроблению, после чего являются конечным продуктом - гранулами сварочного плавленого флюса. Образующиеся в процессе дробления пылевидные фракции, подлежат повторному гранулированию и поступают обратно в дозирующее устройство 2. Гранулы среднего слоя в просеивающем устройстве являются конечным продуктом - гранулами сварочного плавленого флюса. В нижнем слое просеивающего устройства 6 скапливаются пылевидные фракции, которые подлежат повторному гранулированию и поступают обратно в дозирующее устройство 2.

Пример конкретного выполнения

Эксперименты проводили в лабораториях кафедры "СПМиТМ", ПНИПУ. Использовали графитовые электроды с диаметром от 3 до 22 мм. В качестве источника питания использовали выпрямитель сварочный универсальный ВДУ-506. Процесс гранулирования производили при токе от 50 до 350 А. В качестве шихты использовали пылеобразный горнблендит с Первоуральского месторождения с фракцией от 0,05 до 0,7 мм.

Источником питания электрической дуги при проведении испытаний являлся сварочный выпрямитель ВДУ-506 (Россия), режимы гранулирования зависят от диаметра электродов, при диаметре ∅=6-8 mm омедненных графитовых электродов фирмы ESAB, ток I=200-350 А, при ∅=18 mm электродов марки SK, ток I=400-600 А. В результате проведенных испытаний по гранулированию шихты горных пород электродами ∅=8 mm на токах I=300 А были получены гранулы сварочного флюса (фиг. 2). Для гранулирования использовалось петрургическое сырье габброидной группы Уральского региона, шлаковая основа этих горных пород содержит все необходимые элементы для сварочных плавленых флюсов. При этом химический состав при гранулировании существенно не изменяется (см. таблицу).

По химическому составу после гранулирования шихты горных пород при помощи электрической дуги изменения не значительные, наблюдается снижение содержания всех элементов и небольшое увеличение восстановленного Fe (Табл. 1). При растровой электронной микроскопии с микрозондовым анализом выявлено, что при фокусировке электронного пучка вглубь гранулы через пору, содержание Cr может достигать до 0,65 мас. %. Образуются шпинели MgFeCr2O3, благодаря которым осуществляться уменьшение окислительной активности оксидов железа. Кроме того, Cr участвует в формировании прочной структуры гранулы. Были проведены испытания прочности гранул полученного флюса - 16-19 Н/мм2 (фиг. 2, 3), агломерированного флюса - 9-10 Н/мм2 и плавленого флюса из тех же габбро пород, но полученного в электродуговых печах - 17-23 Н/мм2. По ГОСТ 21560.2-82 механическая прочность полученных гранул соответствует прочности гранул плавленых сварочных флюсов, что заранее обеспечивает отсутствие пылевидности при эксплуатации и транспортировке флюса.

Таким образом, заявляемый способ позволяет получить прочные гранулы сварочного флюса, содержащие неметаллические компоненты и карбиды, обладающие повышенной легирующей способностью, в значительном объеме за единицу времени, что значительно повышает производительность способа, по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СВАРОЧНОГО ФЛЮСА | 2019 |

|

RU2716344C1 |

| Способ гранулирования сварочного флюса | 2021 |

|

RU2769190C1 |

| Установка гранулирования сварочных флюсов | 2021 |

|

RU2770107C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2012 |

|

RU2494847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2008 |

|

RU2387521C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

Изобретение относится к способу гранулирования флюсов для сварки углеродистых, легированных сталей и сплавов различного состава. Способ получения гранулированного сварочного флюса включает расплавление шихты, содержащей оксиды и карбиды, с размером фракций 0,1-0,5 мм, формирование капель расплава под воздействием электрической дуги и охлаждение капель с образованием гранул. Подачу шихты флюса в зону гранулирования осуществляют через дозирующее устройство, расположенное на расстоянии 50-100 мм от электрической дуги. Расплавление шихты и образование капель происходит при прохождении частиц шихты через электрическую дугу постоянного действия, образованную между двумя графитовыми электродами диаметром 6-18 мм. Через электроды протекает ток силой 100-300 А. Сформированные капли расплава охлаждаются с образованием гранул во время их падения в просеивающее устройство, установленное ниже электрической дуги. Обеспечивается увеличение производительности процесса гранулирования флюса и получение прочных гранул сварочного флюса, содержащих неметаллические компоненты и карбиды, обладающих повышенной легирующей способностью. 3 ил., 1 табл., 1 пр.

Способ получения гранулированного сварочного флюса, включающий расплавление шихты флюса, содержащей оксиды и карбиды, с размером фракций 0,1-0,5 мм и формирование капель расплава под воздействием электрической дуги и охлаждение сформированных капель с образованием гранул, отличающийся тем, что осуществляют подачу шихты флюса в зону гранулирования через дозирующее устройство, расплавление шихты флюса и формирование капель расплава осуществляют путем подачи потока частиц шихты прямо в электрическую дугу постоянного действия, образованную при протекании тока 100-300 А между двумя электродами, либо на сами электроды, при этом используют графитовые электроды диаметром 6-18 мм, а дозирующее устройство располагают на расстоянии 50-100 мм от электрической дуги или электродов, затем сформированные капли расплава подают в просеивающее устройство, установленное ниже электрической дуги, охлаждение сформированных капель с образованием гранул осуществляют в период их падения в просеивающее устройство.

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2012 |

|

RU2494847C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2008 |

|

RU2387521C2 |

| САМОЗАЩИТНЫЙ ГРАНУЛИРОВАННЫЙ ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2086379C1 |

| yCTAHOBRA )ШЯ ПОЛГЧШ-ШЯ ГРАНЛ111РОВАННЫХ ФЛГСОВ | 1970 |

|

SU433218A1 |

| JP 5794490 A, 11.06.1982. | |||

Авторы

Даты

2019-02-14—Публикация

2017-12-12—Подача