Изобретение относится к измерительной технике и может быть использовано при определении пористости древесных и других микропористых материалов.

Известен способ определения пористости материалов путем нагнетания в поровое пространство ртути (1). Согласно этому способу, поровый объем определяют по объему вдавленной в поры ртути.

Основным недостатком данного способа является невысокая точность измерения, возникающая вследствие частичного разрушения норового пространства при нагнетании. Поэтому данный способ неприемлем при определении пористости тел с тонкой дисперсной структурой.

Наиболее близким по технической сущности к предлагаемому решению является газодинамический способ определения пористости материалов путём перепуска газа из калиброванной емкости в измерительную емкость с находящимся в ней пористым материалом и измерения давлений в этих

емкостях до и после газового разряда и измерения температуры окружающей среды.

Недостатком данного способа является невысокая точность при определении пористости микропористых тел.

Значительные погрешности при определении пористости микропористых тел возникают вследствие того, что газ не проникает в поры, а адсорбируется на его поверхности. Поэтому основное расчетное уравнение способа, основанное на эффекте проникновения газа во внутрь порового пространства, оказывается настолько приближенным, что погрешность достигает величины 30-40%.

Целью изобретения является повышение точности определения пористости материалов с микропористой структурой.

Поставленная цель достигается благодаря тому, что в способе измерения пористости древесных материалов путем перепуска газа из калиброванной емкости ь измерительную, измерения температуры

сл

с

х| О 00

СА) Х|

окружающей емкости среды и измерения давлений в емкостях до и после перепуска газа, осуществляют операцию дополнительного перепуска газа из калиброванной емкости в измерительную при начальных давлениях в калиброванной и измерительной емкостях, отличающихся от начальных давлений первого перепуска, далее из уравнения

(tMa-tw .lM Р;(Уц-УтЬР о(Ун-Уг1- Рч оУо

ыс-ьм;м«оТ4 (VO+VK-V,} PJ;(VVTVPЈ Ј

7k4fcfiaM TWJfefl

V|VY,

определяют неизвестный обобщенный параметр Oi с последующим определением пористости из уравнения20

РДУУ У)(ш.-ьм)й,т.р0)уа.рй(,(ун.уи

Ч°-Л|№Н ШГ(2)

где Рао, Рио, Рр первоначальные давления в калиброванной и измерительной емкостях- и равновесное давление в них после перепуска газа;

Va, VM, VT - номинальные объемы калиброванной, измерительной емкостей и номи- нальный объем исследуемого материала;

RO - универсальная газовая постоянная;

Т - температура окружающей емкости газовой среды;

Ткр. Ркр - критические температура и давление;

b - константа Ван-дер-Ваальса; &i обобщенная для данного материала константа: (h. - В//г, где В - структурная константа, / - коэффициент афинности;

Д Ма, Д Ми - соответственно масса газа, десорбируемая со стенок калиброванной емкости в процессе перепуска и адсорбиру- емая на стенках измерительной емкости.

4М«,

«i

fc

С(Р00/Рм1

c(tfiw

Wn

1kS6«

PJiUHHiWM ()рУ/РО)

С1Р,ИУС{Рив/Ри11 6С„

p,/p.)i«iMipr|p, (i-pJp .iOMc-qPijiviJ NA,

Ga, Си - соответственно масса калиброванной и измерительной емкости;

S -удельная поверхность материала, из которого изготовлены емкости;

N - число Авагадро;

Ам - площадь занимаемая молекулой газа в адсорбируемом слое;

Рн - давление насыщения,

определяемое

из

уравнения

10

15

20

25 30

35

4045

50

1д()2 - 1 (1д )2, где Р, - текущее

давление;

Vnop - поровый объем.

и - индексы первого и второго газового перепусков.

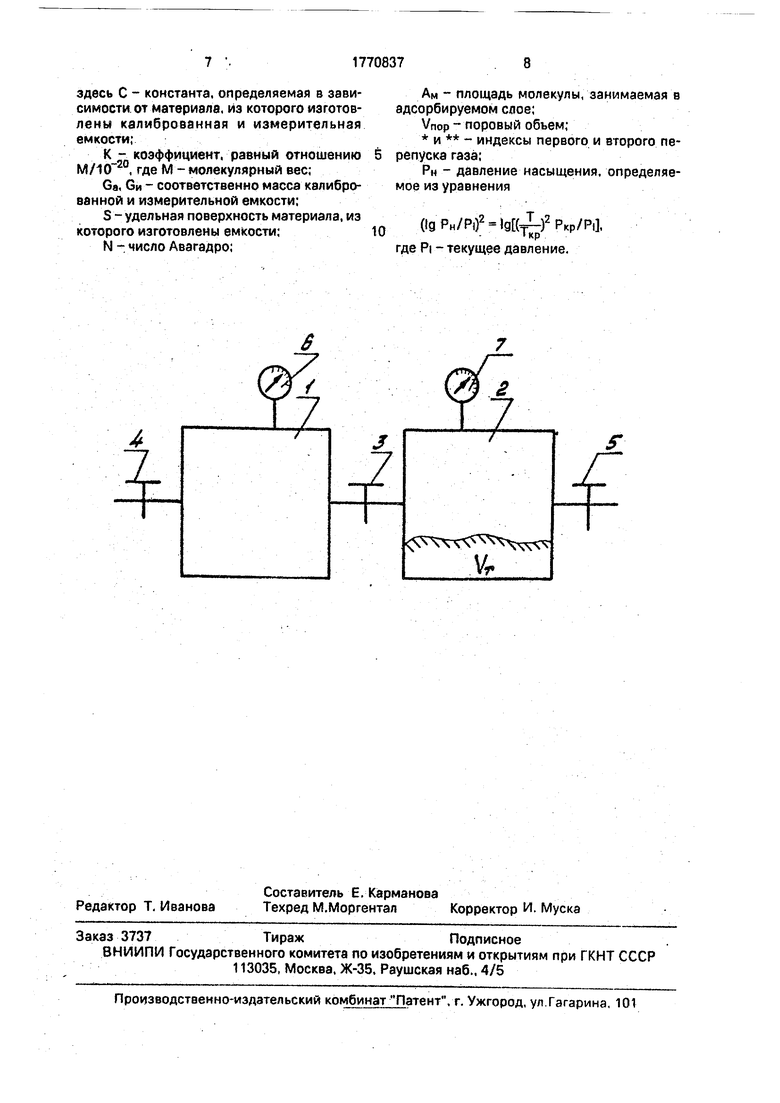

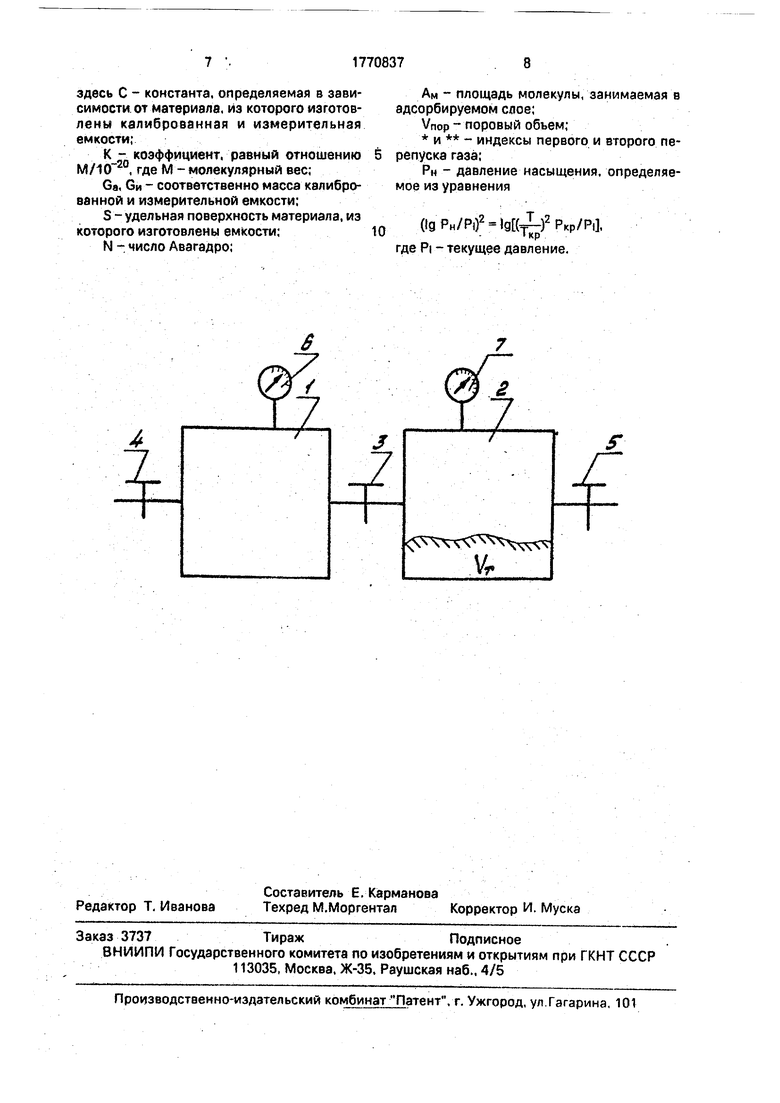

На чертеже представлена схема одного из возможных устройств, реализующих предложенный способ.

Устройство состоит из калиброванной емкости 1 и измерительной емкости 2 с помещенным в нее исследуемым материалом. Калиброванная и измерительная емкости 1, 2 соединены трубопроводом с пневмокла- паном 3. Для нагнетания воздуха и для стравливания его в атмосферу калиброванная емкость 1 снабжена участком трубопровода с пневмоклапаном 4. а измерительная емкость 2 - трубопроводом с пневмоклапаном 5. Для измерения давления в емкостях последние снабжены манометрами 6 и 7.

Определение пористости производится следующим образом.

В калиброванную емкость 1 через пнев- моклапан 4 подается определенная порция газа, фиксируется манометром б давление Рао. После этого открывается клапан 3 и давление в емкостях 1 и 2 уравновзшивает- ся. Манометром б или 7 измеряется величина равновесного давления Рр.

После этого вновь открывается пнев- моклапан 4 и давление в емкости 1 повышается до величины Рао Рао. Затем открывается пневмоклапан 3 и вновь газ перепускается из емкости 1 в емкость 2 до равновесного давления Рр.

С учетом явления адсорбции уравнение газового баланса в емкостях 1 и 2 запишется следующим образом:

PaoVa + РиоО/и - VT) - Pp(Va + VM - VT) +

+ (ДМа- ДМи)ЯоТ

VTV

пор

мик

RoT

| название | год | авторы | номер документа |

|---|---|---|---|

| Газодинамический способ определения пористости материалов | 1990 |

|

SU1784874A1 |

| Способ объема определения тел | 1990 |

|

SU1818540A1 |

| Способ определения объема замкнутой емкости | 1987 |

|

SU1571405A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЁМОВ ЗАМКНУТЫХ ПОЛОСТЕЙ | 2018 |

|

RU2680159C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЁМОВ ЗАМКНУТЫХ ПОЛОСТЕЙ | 2018 |

|

RU2679476C1 |

| Газодинамический способ определения пористости материалов | 1986 |

|

SU1368720A1 |

| Способ определения объема тела | 1986 |

|

SU1422012A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АКТИВНОЙ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2180743C2 |

| СПОСОБ ЗАПОЛНЕНИЯ КРИОГЕННОЙ МИШЕНИ ИЗОТОПАМИ ВОДОРОДА | 2024 |

|

RU2837718C1 |

Использование: изобретение относится к измерительной технике и может быть использовано при определении пористости древесных и других микропористых материалов. Сущность заключается в том, что осуществляют дополнительный перепуск газа калиброванной емкости в измерительную при начальных давлениях в этих емкостях, отличных от начальных давлений первого перепуска газа, с измерением давлений в этих емкостях после перепуска. Далее определяют из определенного уравнения значение обобщенной константы Oi с последующим определением пористости с помощью соответствующего уравнения, 1 ил.

здесь С - константа, определяемая в зависимости от материала, из которого изготов- лены калиброванная и измерительная емкости;

R - коэффициент, равный отношению , где М - молекулярная масса;

exp{- T2lg(1J-)3} -exP{-ftT2ig().(3)

В уравнении (3) две неизвестных величины: объем микропор VnopMMI и обобщенная константа ф В//Ј, где В - структурная константа, коэффициент афинности.

Для определения константы Qa решим совместно два уравнения (3) при различных значениях Рао, Рио, Pp. При первом перепуске газа эти параметры будут иметь индекс при втором перепуске газа - индекс

«

Получим расчетное уравнение (1) для определения константы &i.

После определения константы 02 определим неизвестный поровый объем материала из уравнения (3). Для этого преобразуем его к виду выражения (2).

В исходном расчетном уравнении (2) все параметры известны, кроме исходного по- ровогообъема УПоРмик. Значения Рао, Рио, РР как из первого, так и из второго перепуска

гаЗОВ (Рао, Рао, Рио. Рио, Рр, Рр)Результат будет одним и тем же.

Пример. Измеряли пористость материалов из прессованной проволоки. Номинальный объем материала (цилиндрические заготовки) был равен 2451,13 см3. Номинальный объем измерительной емкости равнялся 9,87 литра, номинальный объем калиброванной емкосУи 1,03 л.

В процессе испытания запускали в измерительную емкость газ до давления Рао 210.0188 мм рт.ст. После первого перепуска газа давление в емкостях было уравновешено при значении Рр 25,01464 мм рт.ст. При втором перепуске газа Рао 860,02562 мм рт.ст., равновесное давление равнялось 100,00366 мм рт.ст.

Затем определяли значение ft, которое оказалось равным 0,36.

Затем из уравнения определяли поровый объем материала, который оказался равным 688,18 см3.

Данное значение порового объема сравнивали с истинным, которое определяли как разность между номинальным объемом заготовок и объемом металла в заготовках, который определяли путем взвешивания.

Величина истинного объема оказалась равной 687,98 см3. Погрешность менее

0,1%.

Способ позволяет значительно повысить точность определения пористости микропористых материалов, так как основан на эффекте адсорбции газа на поверхности исследуемого материала, а не на эффекте проникновения газа внутрь пор, что невозможно при микропористых материалах. В результате значительно расширена область применения довольно простого в аппаратурном оформлении газодинамического способа, основанного на перепуске газа калиброванной емкости.

Формула изобретения Газодинамический способ определения пористости материалов путем перепуска газа из калиброванной емкости п измерительную. измерения температуры окружающей емкости среды и измерения давлений в емкостях до и после перепуска газа, отличающийся тем, что, с целью повышения точности определения пористости материалов с микропористой структурой, осуществляют дополнительный перепуск газа из калиброванной емкости в измерительную при начальных давлениях в калиброванной и измерительной емкостях отличных от начальных давлений первого перепуска, далее из уравнения

имп-ш.1.т«Р(Уа Уи-УтУР ДУи-Ут1-РЛу (.-V.

4e W 4-9 TWfe)

5 определяют обобщенный параметр &г с последующим определением пористости из уравнения

РД Уи-У м т-рдЛЛаК-Ут

о ™.-Ьл,,,«,

где Рао, Рио, Рр первоначальные давления в калиброванной и измерительной емкостях 5 и равновесное давление после перепуска газа;

Va, VH, V-r- номинальные объемы калиброванной, измерительной емкостей и номинальный объем исследуемого материала; 0 RO - универсальная газовая постоянная; Т - температура окружающей емкости газовой среды;

Ткр, Ркр критические температура и давление; 5 b - константа Ван-дер-Ваальса;

$2 - обобщенная для данного материала константа, В//3 : где В - структурная константа;

коэффициент афинности, 50ДМа, АМИ-соответственно масса газа,

десорбируемая со стенок калиброванной емкости в процессе перепуска газа и адсорбируемая на стенках измерительной емкости55Г cik/Mc(ffih)

iMfl

iU,

Г CHbWC(fflh) )«,

4lt./PH№(H)P Jf VtyWO te-OP,/f.a} НА„

Г c(pffMс( 1 KjCn

U -iyiWO fc-WO ( ic-o (UP

здесь С - константа, определяемая в зависимости от материала, из которого изготовлены калиброванная и измерительная емкости;

К - коэффициент, равный отношению , где М - молекулярный вес;

Ga, 6и - соответственно масса калиброванной и измерительной емкости;

S - удельная поверхность материала, из которого изготовлены емкости;

N - число Авагадро;

Ам - площадь молекулы, занимаемая в адсорбируемом слое;

Vnop - поровый объем;

и - индексы первого и второго перепуска газа;

Рм - давление насыщения, определяемое из уравнения

10 ОдРн/Р ИдК Ркр/р., где Pi - текущее давление.

Vr

f

f

| Камакина Н.М | |||

| Метод вдавливания ртути и его приложение,для характеристики пористой структуры адсорбентов сб | |||

| АН СССР Методы исследования структуры высокодисперсных и пористых тел, 1953, с, 107-109 | |||

| Газодинамический способ определения пористости материалов | 1986 |

|

SU1368720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-23—Публикация

1990-11-13—Подача