сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Газодинамический способ определения пористости материалов | 1990 |

|

SU1770837A1 |

| Способ объема определения тел | 1990 |

|

SU1818540A1 |

| Способ определения объема замкнутой емкости | 1987 |

|

SU1571405A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЁМОВ ЗАМКНУТЫХ ПОЛОСТЕЙ | 2018 |

|

RU2680159C9 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 2006 |

|

RU2305828C1 |

| Способ определения объема тела | 1986 |

|

SU1422012A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АКТИВНОЙ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2180743C2 |

| Способ измерения объема и определения плотности пористых материалов | 2022 |

|

RU2795370C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПОРИСТОСТИ МАТЕРИАЛОВ | 1999 |

|

RU2186365C2 |

| Газодинамический способ определения пористости материалов | 1986 |

|

SU1368720A1 |

Изобретение относится к измерительной технике. Сущность: калиброванную и измерительную емкости одного номинального объема футеруют изнутр 1 исследуемым материалом. Последовательно до выравнивания давлений осуществляют два перепуска из калиброванной емкости в измерительную лри различных первоначальных давлениях в емкостях. Определяют объем микропор. Снимают футеровку со стенок калиброванной емкости и после перепуска газа определяют суммарный поровый объем по предложенной зависимости. 1 ил.

Изобретение относится к измерительной технике и может быть использовано для определения пористости материалов со структурой, состоящей из Микропор и супер- макропор.

Известен способ определения пористости материалов путем нагнетания в пороговое пространствЪ ртути. Согласно этому способу поровый объем распределяют по объему вдавленной в поры ртути

Основным недостатком способа является невысокая точность, возникающая из-за частичного разрушения перового пространства при нагнетании, Поэтому данный способ неприемлем для определения пористости материалов с тонкой дисперсной структурой.

Наиболее близким по технической сущности к предлагаемому решению является

газодинамический способ определения пористости материалов путем перепуска газа из калиброванной емкости в измерительную с находящимся в ней исследуемым материалом и измерения температуры окружающей среды и давления в емкостях до и после перепуска.

Недостатком такого способа является невысокая точность определения пористости материалов со структурой, состоящей из микропор и супермакропор.

Значительные погрешности при использовании данного способа возникают вследствие того, что газ не проникает в поры таких материалов, а а дсорбируется на их поверхности, поэтому основное расчетное уравнение способа, основанное на эффекте проникновения газа во внутрь перового пространства, оказывается настолько 00 Јь 00 -vj

ближенным, что погрешность достигает величины 30-40%.

Цель изобретения - повышение точности определения пористости материалов.

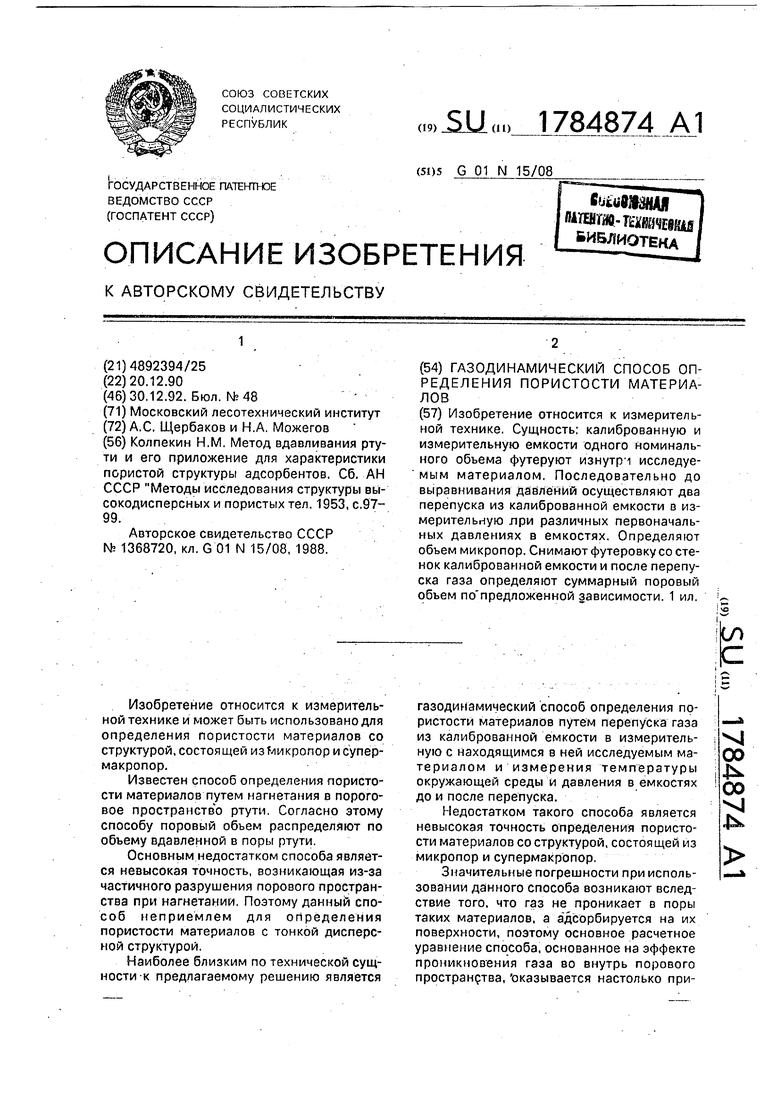

Поставленная цель достигается тем, что в способе определения пористости материалов путем перепуска газа из калиброванной емкости в измерительную, измерения температуры окружающей среды и давлений в емкостях до и после перепуска газа калиброванную и измерительную емкости одного номинального объема футеруют изнутри исследуемым материалом, последовательно до выравнивания давлений осуществляют два перепуска из калиброванной емкости в измерительную при различных первоначальных давлениях в емкости, затем из уравнения

где

№чШЪ$

(2)

и - индексы первого и второго перепуска газа,

определяют присущий для данного материала параметр 2, затем по данным одного из произведенных перепусков газа из уравнения

уМИК р j

Рао t РИО 2 Рп . X

(3)

определяют объем микропор VnopMMK, после этого снимают футеровку со стенок калиброванной емкости и после перепуска газа определяют суммарный пороговый объем из уравнения

гу/миКр т т

««к Чрр-р« - (p«-p )tbW«R«T

Vncp V00p +

iMHXp

Упор Re о п . о/, , «-Ip+Kqo (4)

где

Hi

с(Рао/РЛ

cCPPJPi.) Esq

1-Роо/Рн10 + МРс10/Ри(1-Р,/Р„)(С-1)

(5)

здесь Рао, РИО, Рр - первоначальные давления в калиброванной и измерительной емкостях и равновесное давление в них после перепуска газа;

Va - номинальный объем калиброванной и измерительной емкости;

V - объем газового пространства в калиброванной и измерительной емкостях по- сле футеровки стенок исследуемым материалом; 7пормик - объем микропор;

Ro -универсальная газовая постоянная;

Т - температура окружающей среды;

Ткр, Ркр - критические температура и давление; b - константа Ван-дер-Ваальса;

Oz - обобщенная константа; &i В/ (З2, где В - структурная константа; /3 - коэффициент афинности;

ДМа - масса газа, десорбируемая со стенок калиброванной емкости в процессе перепуска газа;

С - константа, постоянная для данного материала, из которого изготовлены калиброванная и измерительная емкости; К - коэффициент, равный М.Ю20, где М - молекулярный вес;

G - масса калиброванной и измерительной емкостей;

S - удельная поверхность материала, из которого изготовлены емкости;

Л/ - число Авогадро;

Ам - площадь молекулы, занимаемая в адсорбируемом слое;

Рн - давление насыщения, определяе

мое из уравнения

5

0

5

0

5

(lgPH/P0 -.g (Ј)

СО

где PJ - текущее давление;

Vnop - суммарный поровый объем.

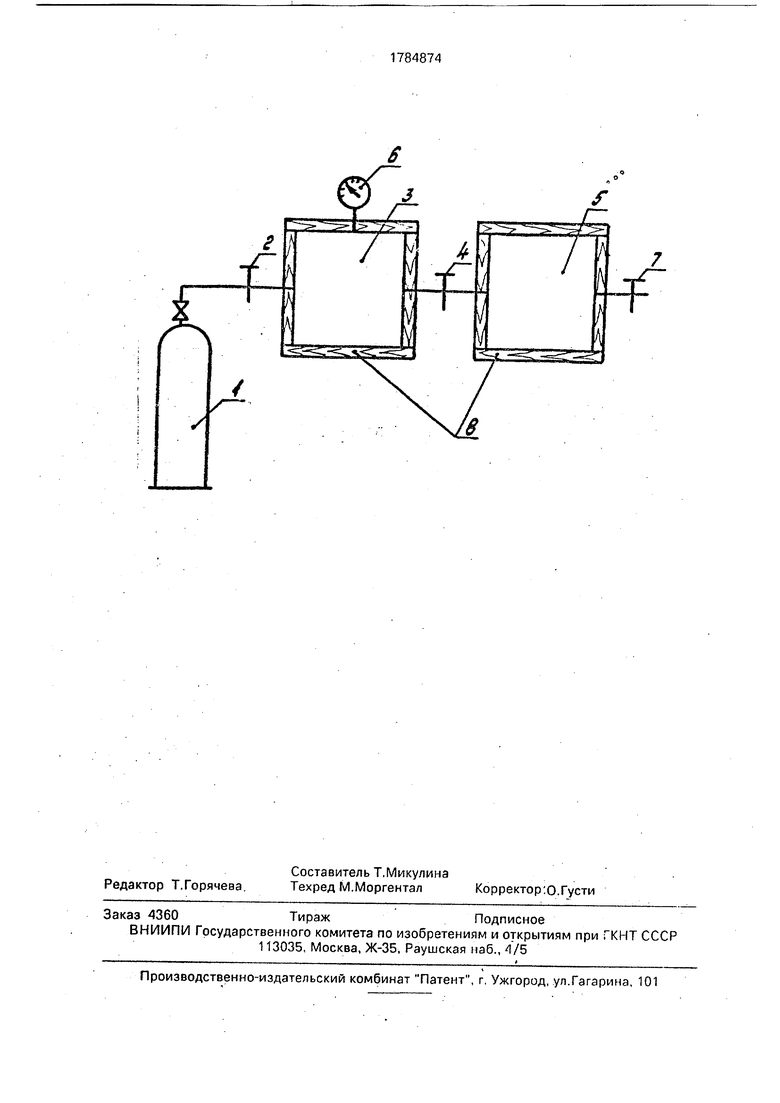

На чертеже представлена схема одного из возможных устройств, реализующих предложенный способ.

Устройство состоит из калиброванной емкости 1 и измерительной емкости 2, соединенных между собой трубопроводом t эяектропневмоклапаном 3. Для нагнетания воздуха калиброванная емкость 1 снабжена участком трубопровода с электропневмок- лапаном 4, соединяющим ее с баллоном 5 со сжатым воздухом, а измерительная емкость 2 для стравливания воздуха в атмосферу - участок трубопровода с электропневмокла- паном 6. Для измерения давления калиброванная емкость 1 снабжена манометром 7.

Определение пористости материала производится следующим образом.

Калиброванную и измерительную емкости 1 и 2 одного номинального объема футеруют изнутри исследуемым материалом 8. Затем в калиброванную емкость 1 через электропневмоклапан 4 подают из баллона 5 определенную порцию газа, фиксируют

манометром 8 первоначальное давление в калиброванной емкости 1 Рао, давление в измерительной емкости 2 Рао равно атмосферному. После этого открывают клапан 3, давление в емкостях 1 и 2 уравновешивает- ся и манометром 7 измеряют величину равновесного давления Рр. Далее закрывают клапан 3 и открывают клапан 6, стравливая излишки газа из емкости 2 в атмосферу. Затем в той же последовательности осуще- ствляют второй перепуск газа из калиброванной емкости 1 в измерительную емкость 2, но при первоначальном давлении в калиброванной емкости 1 Рао Рао. Манометром 7 измеряют величины давлений Рао и

РКП р

С учетом явления адсорбции уравнение

газового баланса в емкостях 1 и 2 имеет вид

X(,Ko(v4ofHPp( ) №№&

№

здесь помимо известных параметров VT - объем тела, площади боковых стенок которого равны площади футерованных исследуемым материалом 8 стенок емкости 1 (2) без учета объема супермакропор; Vnop - объем супермакропор.

С учетом того, что VT V и V + Vnopc 0 уравнение (7) после преобразований примет вид:

ОТ ГГ/т 1 0 11

м-(°№Ш-%&ч к н ки

(8)

В уравнении (8) две неизвестных вели- чины: объем микропор VnopMMK и обобщенная константа 9г.

Совместным решением двух уравнений (8) при различных значениях Рао, Рио и Рр (при первом перепуске газа эти параметры имеют индекс , при втором - индекс ) получается расчетное уравнение (1) для определения обобщенной константы вг. Значения х и х определяют путем подстановки значений параметров в урав- нение (2), соответствующих первому и второму перепуску газа.

После определения константы &i по данным одного из перепусков газа из уравнения (3), полученного после преобразова- ния уравнения (2), определяют объем микропор VnopMMK. Затем снимают футеровку со стенок калиброванной емкости 1, оставив ее на стенках измерительной емкости

5 10 15

20

25

30

35

40 45 50 55

2, и вновь осуществляют перепуск газа из емкости 1 в емкость 2 описанным выше образом.

Уравнение газового баланса в емкостях 1 и 2 будет иметь вид:

РаЛ РиоО Pp(,)tiMq „ T--as-,M(.

- И|$ а)

(0)

где ДМа - масса газа, десорбируемая со стенок калиброванной емкости 1 в процессе перепуска газа, определяется из уравнения (6).

После преобразования уравнения (9) получится следующее уравнение для определения объема супермакропор:

.(Pao.pfbiMaRoT

юр-

Vе

f пор

RO-T

Q-PptRMO

ь (ю)

здесь величина Q определяется из уравнения (5), подставив в него значения параметров Рао, Рио и Рр, полученные при последнем перепуске газа.

Так как суммарный поровый объем равен Vnop VnopMMK + VnopC, то значение его определяется уравнением (4) с учетом уравнений (5) и (6).

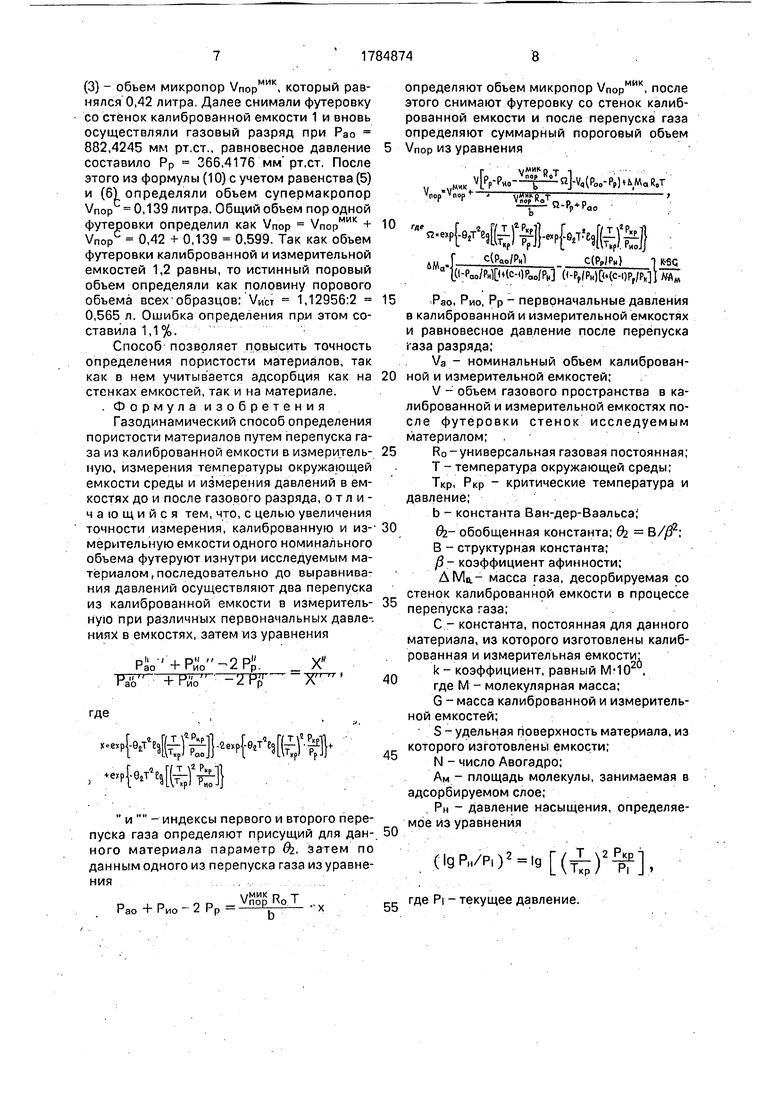

Пример. Измеряли пористость образцов из прессованной мелкой и крупной проволоки. Общий объем образцов был равен 8534,92 см3, объем проволоки 7405,36 см3. Объем образцов и диаметр проволоки определяли с помощью штангенциркуля с точно- стью до 0,01 мм, длину проволоки в образцах - рулеткой с точностью до 1 мм. Суммарный поровый объем составил 1129,56 см3. Номинальный объем калиброванной емкости 1, как и измерительной емкости 2, был равен 9,87 л.

Образцами футеровали внутренние стенки калиброванной и измерительной емкостей 1,2. Дважды перепускали газ из калиброванной емкости 1 в измерительную емкость 2 при следующих начальных условиях: Рао 860,3456 ММ рт.ст., Рао 1135,7561 мм рт.ст., Рио Рио 761 мм .ст. Давление измеряли манометром МПА-150,07 класса точности. После первого перепуска равновесное давление Рр 324,2128 мм рт.ст., после второго Рр 396,4134 мм рт.ст.

Затем из уравнений (1), (2) определяли значение обобщенной константы ft, который оказался равен 2,4,, а из формулы

(3) - объем микропор Vnop , который рав- определяют объем микропор УПормик, после

мялся 0,42 литра Далее снимали футеровку со стенок калиброванной емкости 1 и вновь осуществляли газовый разряд при Рао 882,4245 мм рт ст., равновесное давление составило Рр 366,4176 мм рт.ст. После этого из формулы (10) с учетом равенства (5) и (6) определяли объем супермакропор Vnop 0,139 литра. Общий объем пор одной

этого снимают футеровку со стенок калиброванной емкости и после перепуска газа определяют суммарный пороговый объем Vnop из уравнения

V .

pop vnopT

уМИКр у 1 Рр-Рио-П ф Ро.-Рр bW. R

(7ЯЧГЕ

футеровки определил как Vnop Vnop +10 гд Vnop 0,42 + 0,139 0,599. Так как объем футеровки калиброванной и измерительной емкостей 1,2 равны, то истинный поровый объем определяли как половину перового объема всех образцов: VHCT 1,12956:2 15 0,565 л. Ошибка определения при этом составила 1,1%.

Способ позволяет повысить точность

мф

Фао/Рн1

С(Рр/Рн)1Kgg

o/PHl HMPao/p,(ppf р Цс-Ор J WAM

Рао, Рио, Рр - первоначальные давления в калиброванной и измерительной емкостях и равновесное давление после перепуска газа разряда;

определения пористости материалов, так как в нем учитывается адсорбция как на стенках емкостей, так и на материале. Формула изобретения Газодинамический способ определения пористости материалов путем перепуска газа из калиброванной емкости в измерительную, измерения температуры окружающей емкости среды и измерения давлений в емкостях до и после газового разряда, отличающийся тем, что, с целью увеличения точности измерения, калиброванную и измерительную емкости одного номинального объема футеруют изнутри исследуемым материалом, последовательно до выравнивания давлений осуществляют два перепуска из калиброванной емкости в измерительную при различных первоначальных давлениях в емкостях, затем из уравнения

Рао

Эк ао

+ X

2p,,.,,

ТР1

где

К ШЬрКдаf Sff

и - индексы первого и второго перепуска газа определяют присущий для данного материала параметр Ог, затем по данным одного из перепуска газа из уравнения

WMHK р -тVnop Ко I . ,.

ао + Рио-2Рр этого снимают футеровку со стенок калиброванной емкости и после перепуска газа определяют суммарный пороговый объем Vnop из уравнения

уМИКр у 1 Рр-Рио-П ф Ро.-Рр bW. R

(7ЯЧГЕ

гд

мф

Фао/Рн1

С(Рр/Рн)1Kgg

o/PHl HMPao/p,(ppf р Цс-Ор J WAM

Рао, Рио, Рр - первоначальные давления в калиброванной и измерительной емкостях и равновесное давление после перепуска газа разряда;

Va - номинальный объем калиброванной и измерительной емкостей;

V - объем газового пространства в калиброванной и измерительной емкостях после футеровки стенок исследуемым материалом;

RO-универсальная газовая постоянная;

Т - температура окружающей среды;

Ткр, Ркр - критические температура и давление;

b - константа Ван-дер-Ваальса;

&2 обобщенная константа; &i - B//32;

В - структурная константа;

/3- коэффициент афинности; ДМц,- масса газа, десорбируемая со стенок калиброванной емкости в процессе перепуска газа;

С - константа, постоянная для данного материала, из которого изготовлены калиброванная и измерительная емкости

k - коэффициент, равный М-10 ,

где М - молекулярная масса;

G - масса калиброванной и измерительной емкостей;

S - удельная поверхность материала, из которого изготовлены емкости;

N - число Авогадро;

Ам - площадь молекулы, занимаемая в адсорбируемом слое;

Рн - давление насыщения, определяемое из уравнения

(„„VP,) -., (Ј) $,

где PI - текущее давление.

| Колпекин Н.М | |||

| Метод вдавливания ртути и его приложение для характеристики перистой структуры адсорбентов | |||

| Сб | |||

| АН СССР Методы исследования структуры высокодисперсных и пористых тел | |||

| Промывной клапан для туалетов и т.п. приборов | 1925 |

|

SU1953A1 |

| Газодинамический способ определения пористости материалов | 1986 |

|

SU1368720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-20—Подача