н

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2044010C1 |

| Магнитодиэлектрик | 1980 |

|

SU940247A1 |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

| МАГНИТОПРОВОД | 1999 |

|

RU2179349C2 |

| МАГНИТНЫЙ ЭЛАСТОМЕР | 2012 |

|

RU2522546C2 |

| Полимерное пленочное покрытие с интегрированным металлическим слоем на основе термостойкого связующего | 2024 |

|

RU2839081C1 |

| Способ изготовления магнитодиэлектрического материала | 1982 |

|

SU1046019A1 |

| СТЫКОВАЯ ПРОКЛАДКА КОМПОЗИЦИОННАЯ | 2008 |

|

RU2398797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЫКОВОГО МАГНИТОПРОВОДА | 1990 |

|

RU2016432C1 |

| Магнитодиэлектрический материал | 1981 |

|

SU1046849A1 |

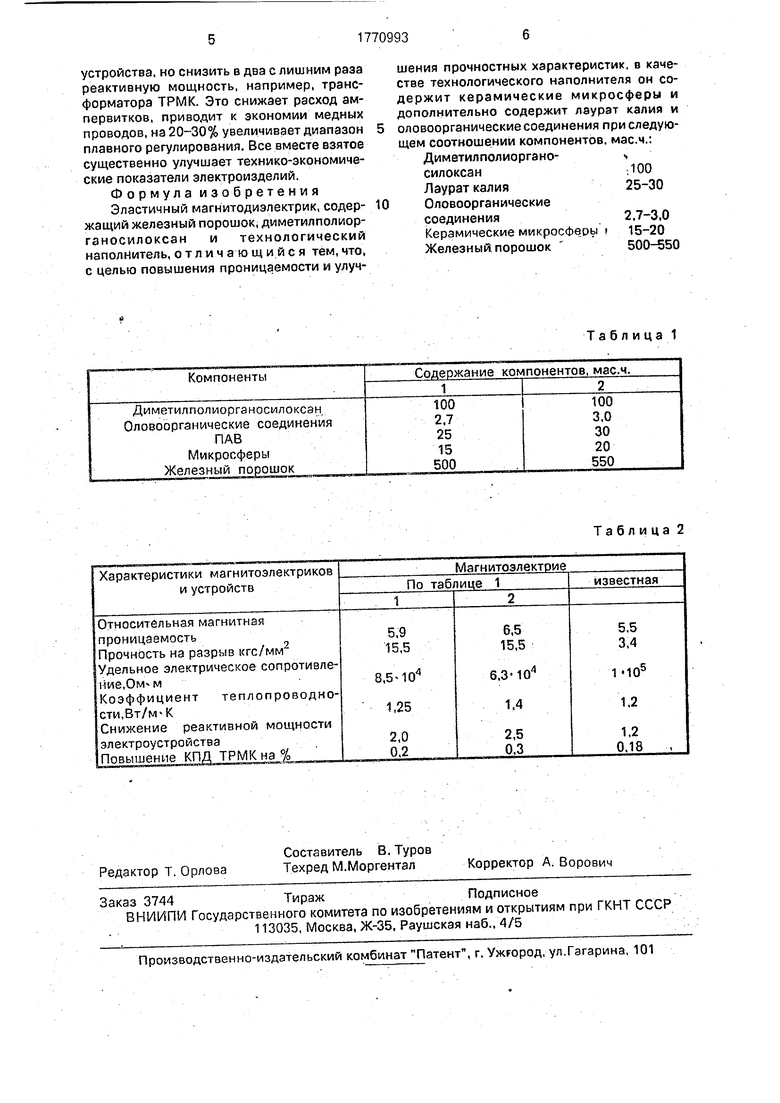

Предложенный магнитодиэлектрик содержит на 100 мас.ч. диметиллолиорганоси- локсана 25-30 мас.ч., лаурата калия, 2.7-3,0 мас.ч. оловооргэнических соединений, 15- 20 мас.ч. керамических микросфер, 500-550 мас.ч. железного порошка. Магнитодиэлектрик характеризуется повышенной магнитной проницаемостью и улучшенными прочностными характеристиками (относительная магнитная проницаемость 5,9-6,5; прочность на разрыв 15,5 кГс/мм2). 2 табл.

Изобретение относится к электротехнике, конкретно - к магнитосопрягаемым элементам различных электротехнических изделий (трансформаторы, составные маг- нитопроводы, электрические машины, магнитные шунты, экраны и др.).

Известен магнитодиэлектрический материал на основе ферроомагнитного порошка с органической связкой, в качестве которой служат эпоксидные смолы и фура- новоацетонный мономер, а отвердителями являются эфирофталевзя кислота и гексами- телендиамин. Недостатком данного материала на стадии технологической переработки является очень жесткая структура, которая затем в эксплуатации из-за его деструкции при работе в сильных магнитных полях и при высокой температуре к изменению с течением времени магнитных характеристик и геометрических размеров, что в конечном итоге лишает этот материал своих функциональных свойств. Следовательно,

стыковые прокладки в магнитопроводах трансформаторов и других изделий из этого материала применять нецелесообразно, Кроме этого, этот материал не обладает необходимой эластичностью, не заполняет все пустоты в стыках магнитопроводов, трескается, при этом нарушается сплошность стыка, что приводит к образованию воздушных зазоров и увеличению намагничивающего тока в катушках магнитопровода.

Известен более близкий по технической сущности и достигаемому результату к заявляемому магнитодиэлектрик, у которого в качестве связующего использован диме- тилполиорганосилоксан, технологическими наполнителями являются тальк молотый, слюда молотая и белая сажа при следующих соотношениях компонентов, мас.ч.:

Диметилполиорганосилоксан 100-102 Тальк молотый25-30

Слюда молотая8-15

Белая

vl

Ч

О

Ч)

SO

со

Железный порошок340-400

Недостатком указанной композиции является низкая механическая прочность и невозможность получения значения магнитной проницаемости более 5,5, что снижает эксплуатационные характеристики электрических машин и аппаратов,

Цель изобретения - повышение магнитной проницаемости и механической прочности магнитодизлектрика при обеспечении требуемой эластичности.

Поставленная цель достигается тем, что предлагаемый магнитодизлектрик содержит: функциональный наполнитель -железный порошок; связующее диметилполиорганрсилоксан, технологиче- ский наполнитель - керамические микросферы; добавки поверхностно-активного вещества, например, лаурата калия и катализатора - оловоорганических соединений, - при следующих соотношениях компонен- тов, мае,ч.:

Диметилполиорганосилоксан 100

Лаурат калия25-30

Оловоорганические

соединения2,7-3,0

Керамические микросферы 15-20 Железный порошок500-550

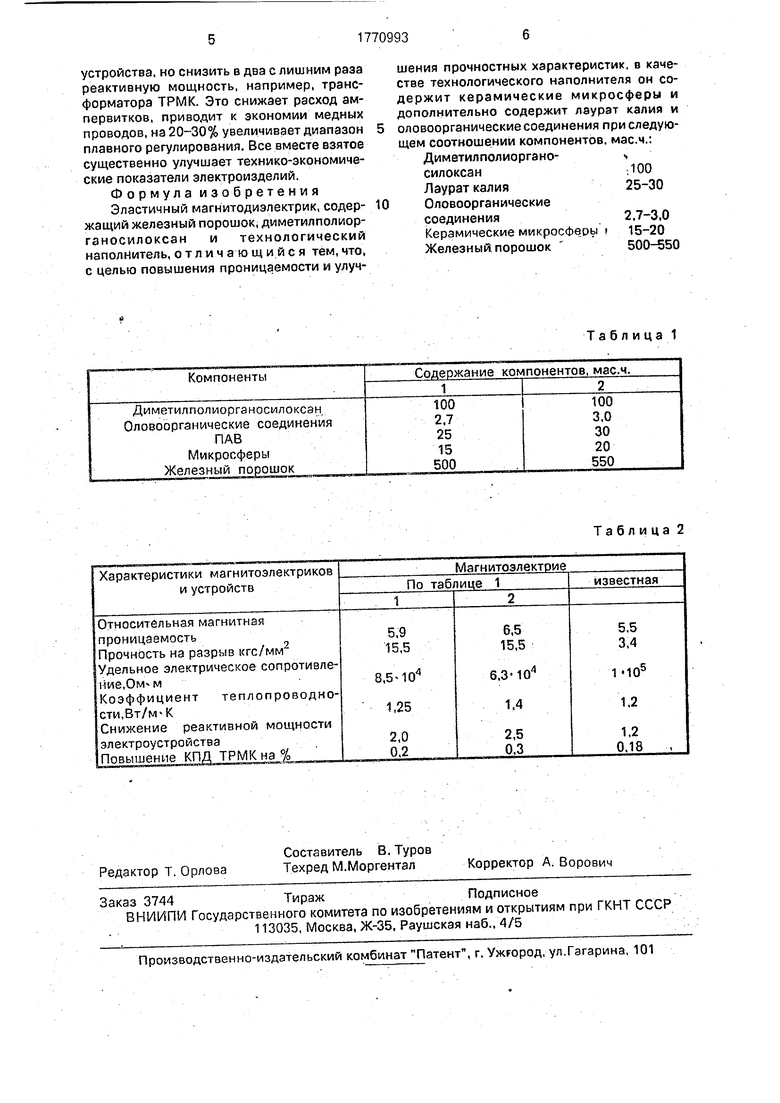

Введение в связующее ПАВ приводит к уменьшению конгломератов железного порошка, увеличивает эффективную поверх- ность смачивания ег.о связующим и тем самым создает возможность для увеличения содержания магнитной основы в магни- тодиэлектрике, что приводит к повышению магнитной проницаемости. Микросферы, являющиеся продуктом шлакообразования после сгорания углей в котлах ГРЭМС и представляющие собой аморфные соединения, содержащие нитриды кремния и углерода, которые способствуют низкой плотности и развитой поверхности, препятствуют седиментации железного порошка, что обеспечивает его равномерное распределение по толщине магнитодиэлектрика и необходимую эластичность. Сравнитесь- ный анализ показал, что предлагаемый в данной заявке магнитодиэлектрик удовлетворяет критериям существенных отличий и новизны. Изделия для магнитосопрягаемых элементов, например, прокладок для стыко- вых трансформаторов готовят следующим образом. В полиметилорганосилоксан вводят в указанных массовых частях ПАВ и микросферы. Смесь тщательно перемешивают и вводят порциями (Для облегчения получения гомогенности) железный порошок, например, марки ПЖЭ. После получения однородной смеси вводят Оловоорганические соединения, являющиеся отвердителем и инициатором отверждения (вулканизации). Подложка из стеклоткани укладывается на выстланное антиадгезионной, например, лавсановой пленкой дно пресс-формы, на нее подается необходимое количество смеси, сверху накрывается верхней частью пресс-формы, которая также изолируется пленкой. Двухстворчатая пресс-форма размещается между плитами пресса, где и формируется заданной толщины пленка. Аналогичным является способ формования прокладок и других изделий при пропускании магнитной смеси на антиадгезионных подложках через зазор между вальцами. Вальцеванием достигается необходимая толщина пленки или прокладки, а затем отверждение происходит при размещении полученных заготовок на плоских горизонтальных поверхностях. Отверждение магнитодиэлектрика при температуре 20± 5°С происходит в течение 6-7 ч. Для получения эластичного магнитодиэлектрика используют железный порошок с размером частиц 60-160 мкм и микросферы диаметром 100-300 мкм. Использование предлагаемого магнитодиэлектрика в качестве магнитосопрягаемых прокладок существенно улучшает энергетические и магнитные характеристики изделий. В табл,1 приведены компонентные составы предлагаемых магнитодиэлектриков, -в табл.2 - основные параметры магнитодиэлектриков и характеристики устройств, в которых они испытывались.

В сравнении с прототипом и базовым объектом предлагаемый магнитодиэлектрик обладает повышенной магнитной проницаемостью, более высоким коэффициентом теплопроводности, значительно большей механической прочностью при обеспечении необходимой эластичности. Благодаря этому электротехнические устройства с такими прокладками обладают улучшенным теплоотводом и пониженной температурой обмоток. При этом, как показали опыты, в трансформаторах в 1,5-2,5 раза уменьшается намагничивающая мощность, а из-за снижения джоулевых потерь в обмотках (вследствие снижения нагрева) КПД повышается на 0,2-0,3%, т.е. в среднем на 0,25%. Кроме этого, учитывая, что механическая прочность компаунда на разрыв по примерам 1-3 выше по сравнению с прототипом и базовым объектом на 60-80%, исключается преждевременное разрушение прокладок, что приводит к увеличению ресурса работы электроустройства в 1,3-1,6 раза. В целом повышенные удельные электросопротивления и магнитная проницае- мость позволяет не только повысить КПД

устройства, но снизить в два с лишним раза реактивную мощность, например, трансформатора ТРМК. Это снижает расход ам- первитков, приводит к экономии медных проводов, на 20-30% увеличивает диапазон плавного регулирования. Все вместе взятое существенно улучшает технико-экономические показатели электроизделий. Формула изобретения Эластичный магнитодиэлектрик, содержащий железный порошок, диметилполиор- ганосилоксан и технологический наполнитель,отличающийся тем,что, с целью повышения проницаемости и улуч0

шения прочностных характеристик, в качестве технологического наполнителя он содержит керамические микросферы и дополнительно содержит лзурат калия и оловоорганические соединения при следующем соотношении компонентов, мае.ч.: Диметилполиоргано-

силоксан.100

Лаурат калия25-30

Оловоорганические соединения2,7-3,0

Керамические микросферы 15-20 Железный порошок 500-550

Таблица 1

Таблица 2

| Магнитодиэлектрик | 1976 |

|

SU554561A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитодиэлектрик на основе железного порошка | 1981 |

|

SU1070613A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-10-23—Публикация

1990-03-27—Подача