. Изобретение относится к технологии изготовления электротехнических изделий, в частности магнитных материалов, применяемых для. изготовления клиньев, сердечников, экранов, шунтов и других магнитосопрягаемых элементов, и может найти применение в электромашиностроении.

Известен спосо.б- изготовления магнитоэлектрического материала, включающий смешивание железного порошка со связующим с образованием исходной массы, установку в прессформу армирующей основы, например, виде стеклоткани и магнитомягкой проволоки, размещение исходной массы в прессформе при сообщении масс вибрации, формование и поли1 кризаци массзы Г1 J. Недостатком этого способа является низкая анизотропия магнитного сопротивления по высоте и ширине материала, что снижает магнитную пр ницаемость в направлении основных линий поля и энергетические характеристики.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления магнитодиэлектрического материала, например, в виде клиньев, включающий получение исходной массы из железного порошка и связующего, установку в пресс-форму армирующих металлических сеток, размещение исходной массы в пресс-форме при сообщении массе вибрации, формование и полимеризацию, согласно которому перед установкой в пресс-форму армирующей основы магнитомягкуюпроволоку навивают в виде отдельных цилиндрических спиралей, затем вводят витки спиралей друг в друга в направлении, перпендикулярном осям спиралейр с частичным перекрытием витков и скрепляют витки спиралей, например, устанойкой в пространстве между спиралями фиксатора, установку скрепленных спирале в пресс-форму производят, располага плоскости витков спиралей по ширине .клина, а формование массы производят одновременно с подпрессовкой клина в направлении ширины клина и предварительной полимеризацией массы. Такой способ позволяет повысить энергетические характеристики материала за счет уменьшения магнитного сопротивления клина по высоте Г2 .

Однако данный способ характеризуется повышенной трудоемкостью .;: из-за необходимости точного ориентирования соединяемых спиралей при их установке в пресс-форме.

Кроме того, магнитодиэлектричесг кий материал имеет сравнительно низкую механическую прочность (предел прочности на изгиб 1850 кг/см2),,

Цель данного изобретения - снижение трудоемкости изготовления и повышение механической прочности. 5 Для достижения .поставленной

цели согласно способу изготовления магнитодиэлектрического материала, включающему получение исходной мае-. сы из железного порошка и связующе0 го, установку в пресс-форму армирующих металлических сеток, размещение исходной массы в пресс-форме при сообщении массе вибрации, формирование и полимеризацию, в котором

5 передустановкой в пресс-форму армирующих металлических сеток одну из них гофрируют, сжимают по продольной оси, а установку армирующих металлических сеток осуществляют путем

Q размещения в пресс-форме гофрированной сетки между остальными.

Кроме того,В случае получения магнитного клина после установки .

. сеток в пресс-форме и размещения

исходной массы производят деформирование армированной массы поперек направления гофрирования сетки.

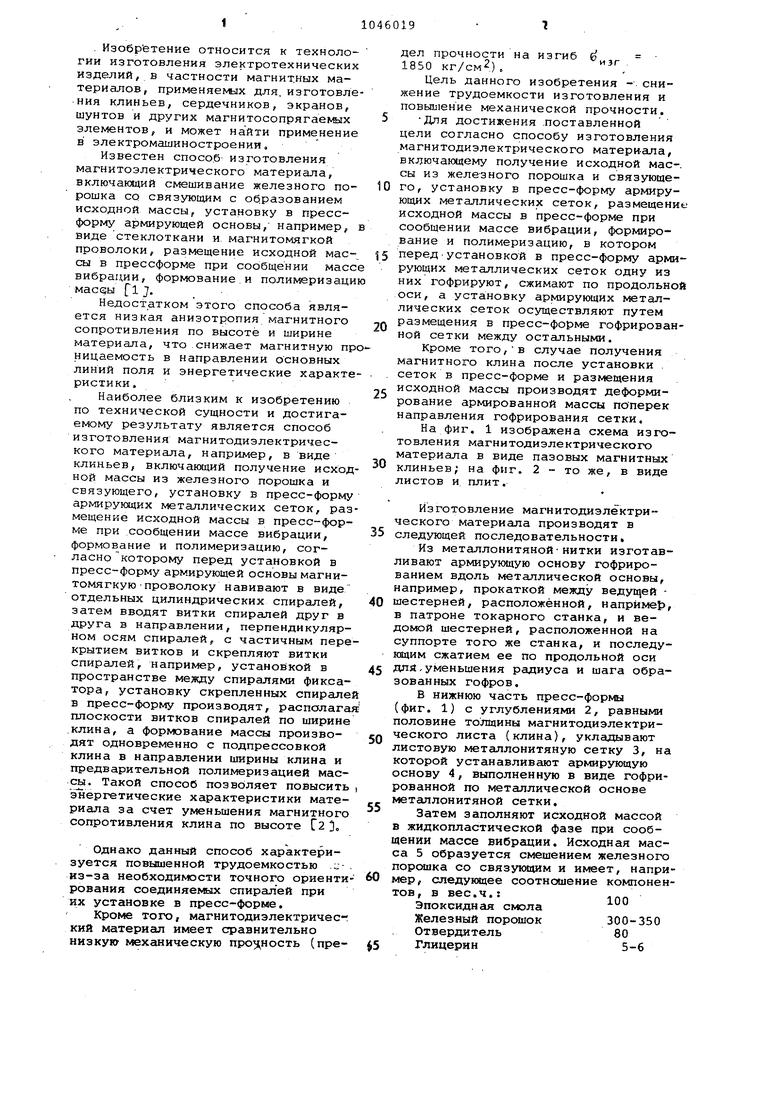

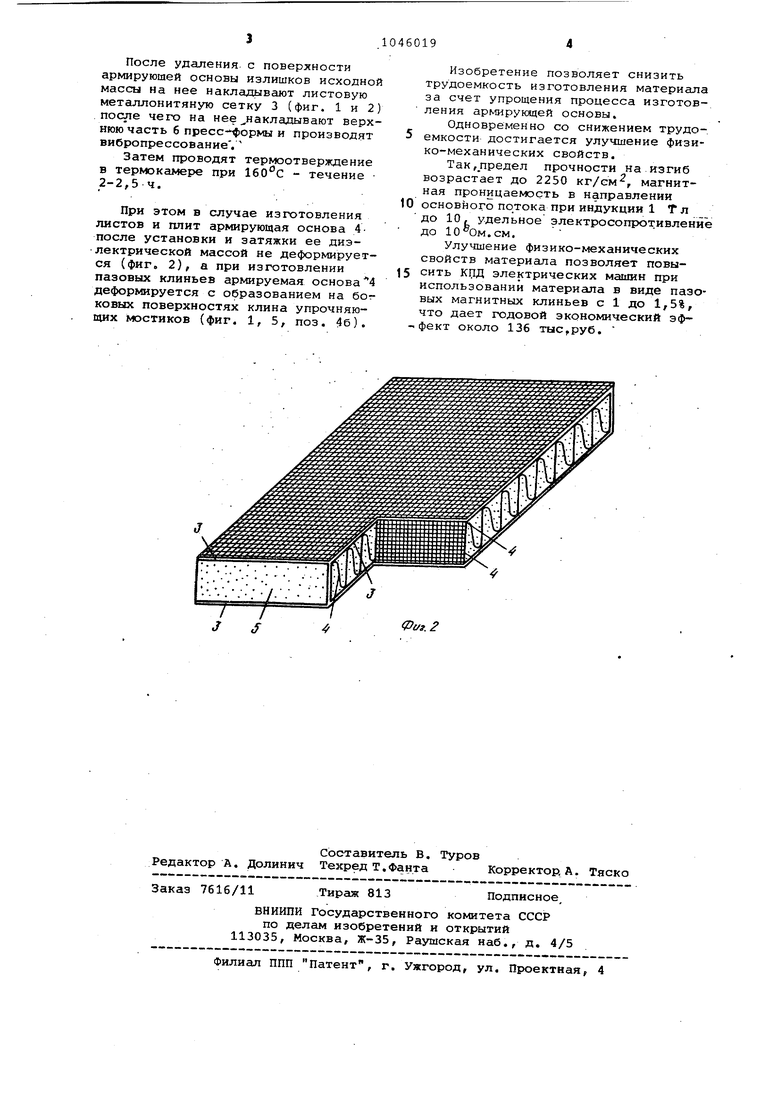

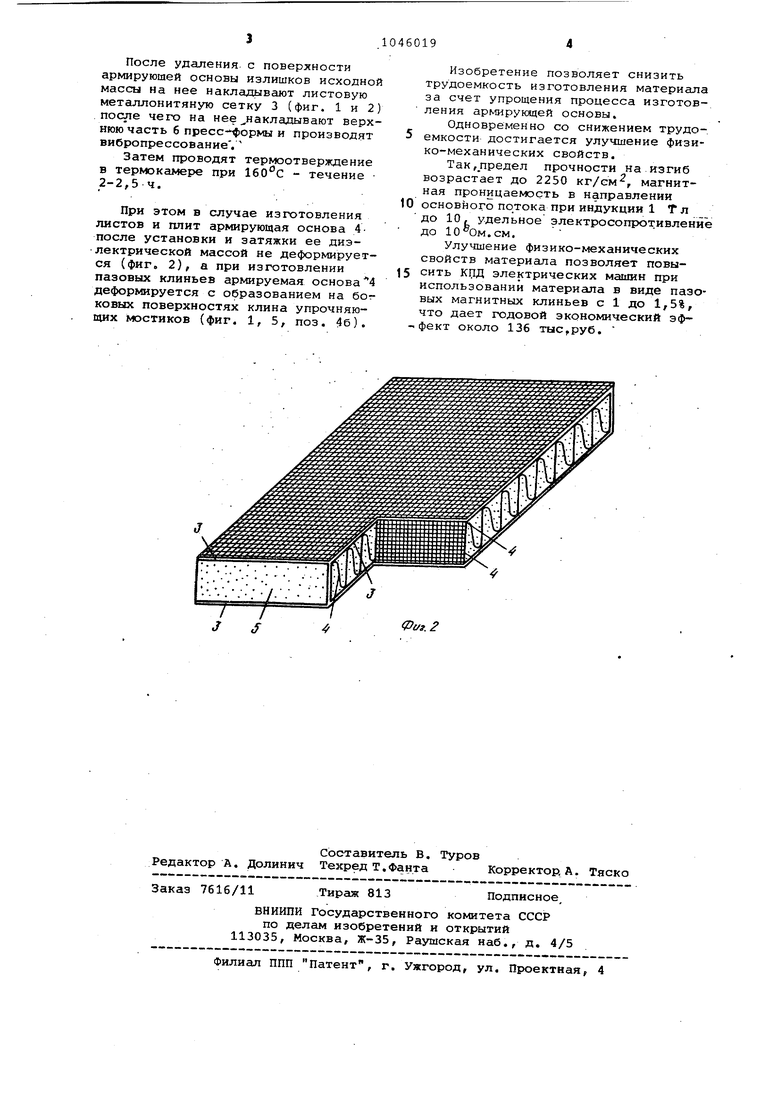

На фиг. 1 изображена схема изготовления магнитодиэлектрического материала в виде пазовых магнитных 0 клиньев; на фиг. 2 - то же, в виде листов и плит.

Изготовление магнитодиэлё ктрического материала производят в 5 следующей последовательности.

Из металлонитяной-нитки изготавливают армирующую основу гофрированием вдоль металлической основы, например, прокаткой между ведущей 0 шестерней, расположённой, например, в патроне токарного станка, и ведомой шестерней, расположенной на суппорте того же станка, и последующим сжатием ее по продольной оси 5 дпй,уменьшения радиуса и шага образован ных гофро в.

В нижнюю часть пресс-формы (фиг. 1) с углублениями 2, равными половине толщины магнитодиэлектрического листа (клина), укладывают листовую металлонитяную сетку 3, на которой устанавливают армирующую основу 4, выполненную в виде гофрированной по металлической основе металлонитяной сетки.

Затем заполняют исходной массой в жидкопластической фазе при сообщении массе вибрации. Исходная масса 5 образуется смешением железного порошка со связукяцим и имеет, напри0 Ntep, следующее соотношение компонентов, в вес.ч. Эпоксидне1я смола Железный порошок 300-350 Отвердитель80 5 Глицерин5-6

После удаления с поверхности армирующей основы излишков исходной массы на нее накладывают листовую металлонитяную сетку 3 (фиг. 1 и 2) после чего на нее накладывают верхнюю часть 6 пресс-формы и производят вибро прессование.

Затем проводят термоотверждение в термокамере при - течение 2-2,5 ч.

При этом в случае изготовления листов и плит армирующая основа 4после установки и затяжки ее диэлектрической массой не деформируется (фиг. 2), а при изготовлении пазовых клиньев армируемая основа 4 деформируется с образованием на ботковых поверхностях клина упрочняющих мостиков (фиг. 1, 5, поз 4 4б).

Изобретение позволяет снизить трудоемкость изготовления материала за счет упрощения процесса изготов Ленин армирующей основы.

Одновременно со снижением трудоемкости достигается улучшение физико-механических свойств.

Так,прбдел прочности на изгиб возрастает до 2250 кг/см, магнитная проницаемость в направлении 0 основного потока при индукции 1 Т л до 10, удельное электросопротивление до .см.

Улучшение физико-механических свойств материала позволяет повы5 сить КПД электрических маишн при

использовании материала в виде пазовых магнитных клиньев с 1 до 1/5%, что дает годовой экономический эф- фект около 136 тыс,руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитного клина электрической машины | 1980 |

|

SU955389A1 |

| Способ получения магнитодиэлектрического материала в виде листов и плит | 1972 |

|

SU493810A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ МАГНИТНОГО КЛИНА | 2013 |

|

RU2548868C1 |

| Магнитодиэлектрический материал | 1981 |

|

SU1046849A1 |

| Устройство для крепления обмотки в пазу магнитопровода электрической машины | 1988 |

|

SU1584037A2 |

| Способ получения магнитомягкого материала | 1980 |

|

SU1007832A1 |

| Устройство для крепления обмотки в пазу магнитопровода | 1984 |

|

SU1324084A1 |

| Магнитодиэлектрик | 1980 |

|

SU940247A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| Магнитный клин для крепления обмотки электрической машины | 1988 |

|

SU1539908A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА, включающий получение исходной масил из железного порошка и связующего установку в пресс-форму армирующих металлических сеток, размещение исходной массы в пресс-форме при сообщении массе вибрации, формова- ;ние и полимеризацию, о: т л и ч а ющ и и с я тем, что, с целью снижения трудоемкости изготовления и повышения механической прочности, перед установкой в пресс-форму армирующих металлических .сёТок одну из них гофрируют, сжимают по прОдольной оси, а уста новку армирующих металлических сеток осуществляют.пу тем размещения впресс-форме гофрированной сетки между остальными. 2. Способ по п. 1, отличающийся тем, что после установки сеток в пресс-форме и размещения исходной массы производят деформироS вание армированной массы поперек направления гофрирования сетки. 4: О) Ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения магнитодиэлектрического материала в виде листов и плит | 1972 |

|

SU493810A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3215693/24-07, кл | |||

| Н,02 К 15/06, 1980. | |||

Авторы

Даты

1983-10-07—Публикация

1982-01-04—Подача