Изобретение относится к области химической промышленности, в частности к получению органических электропроводных магериалов,и может быть использовано в электро-, радиотехнике и электронике при изготовлении материалов для химических ис гочников тока, дисплеев и сенсорных устройств, формовки электропроводных деталей и контактов.

Известны способы получения полианилина путем взаимодействия кислого раствора анилина с раствором пероксодисульфата аммония в воде или органическом растворителе при . Для поддержания рН в раствор вводят минеральную кислоту HCI, H2S04, НСЮ4 и др. Электропроводящий полимер образуется вследствие окисления анилина пероксодисульфатом в течение 4- 24ч.

Наиболее близким по типу получаемого материала (прототипом) к настоящему изобретению является способ получения поли- энилина путем взаимодействия кислого

водного раствора анилина с пероксодисульфатом аммония в присутствии метансульфо- кислоты. Раствор, содержащий 93 г анилина. 134 г метансульфокислоты, 190 г пероксодисульфата аммония, 1800 г выдерживают при температуре 0-5°С в течение 7-20 ч. Образующийся осадок полианилина отфильтровывают, промывают водой и сушат в вакууме при температуре 110°С. Для получения нейтральной формы осадок нейтрализуют 0,1 М раствором гидроксида аммония. Получение электропроводных образцов проводят путем дополнительной обработки полученного продукта растворами кислот (допирование).

Недостатком известного способа является значительная потеря массы допиро- ванного попианилина при повышенных температурах (до 40% при 300-400°С) вследствие низкой термостойкости, а также дрейф электропроводности при температурах более вследствие удаления до- панта.

с/

с

XJ

ю

о

Целью изобретения является повышение термической устойчивости допирован- ного полианилина.

Поставленная цель достигается тем, что при взаимодействии кислого водного раствора анилина или его соли с раствором пероксодисульфата аммония в раствор пе- роксодисульфата аммония дополнительно вводят в расчете на 1000 г реакционной смеси 0,032-4,10 г эпоксидного олигомера, растворенного в 10-100 г водорастворимого полярного органического растворителя. Введение в водно-органический кислый раствор анилина эпоксидного олигомера приводит к значительному, более чем в 2 раза, снижению потери массы образцов полианилина при повышенных температурах при сохранении электропроводности. При этом установлено, что введение эпоксидных олигомеров в количествах, превышающих 0,012 моль на 1 моль сульфата анилина приводит к резкому увеличению сопротивления материала. Если же величина добавки составляет менее 0,004 моль/моль сульфата анилина, термостойкость изменяется незначительно, И только в указанном диапазо- не концентраций добавок наблюдается положительный эффект.

В предлагаемом изобретении органические растворители, хорошо смешивающиеся с водой, используются для получения тонких дисперсий эпоксидных олигомеров в кислых раствора сульфата анилина и используются для получения тонких дисперсий совместно с вводимыми добавками. 7 При содержании органического растворителя менее 10 г на 1000 г состава получить устойчивую дисперсию эпоксидного олигомера не удается. Использование же более высоких, свыше 100 г на 1000 г состава количеств органических растворителей„неце- лесообразно, так как не влияет на устойчивость дисперсии, ни на свойства получаемого продукта.

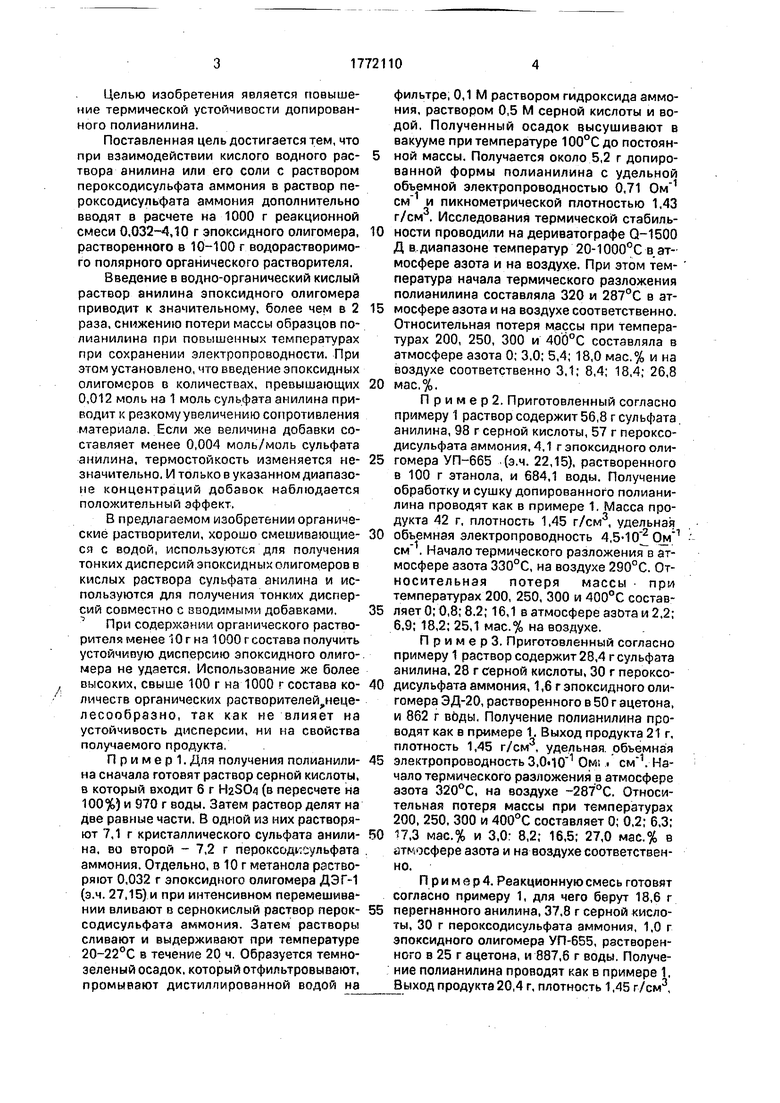

П р и м е р 1. Для получения полианилина сначала готовят раствор серной кислоты, в который входит 6 г И2304 (в пересчете на 100%) и 970 г воды. Затем раствор делят на две равные части. В одной из них растворяют 7,1 г кристаллического сульфата анилина, во второй - 7,2 г пероксодисульфата аммония. Отдельно, в 10 г метанола растворяют 0,032 г эпоксидного олигомера ДЭГ-1 (э.ч. 27,15) и при интенсивном перемешива нии вливают в сернокислый раствор пероксодисульфата аммония. Затем растворы сливают и выдерживают при температуре 20-22°С в течение 20 ч. Образуется темно- зеленый осадок, который отфильтровывают, промывают дистиллированной водой на

фильтре, 0,1 М раствором гидроксида аммония, раствором 0,5 М серной кислоты и водой, Полученный осадок высушивают в вакууме при температуре 100°С до постоянной массы. Получается около 5,2 г допиро- ванной формы полианилина с удельной объемной электропроводностью 0,71 см и пикнометрической плотностью 1,43 г/см . Исследования термической стабиль0 ности проводили на дериватографе Q-1500 Д в.диапазоне температур 20-1000°С в атмосфере азота и на воздухе. При этом тем- пература начала термического разложения полианилина составляла 320 и 287°С в ат5 мосфере азота и на воздухе соответственно. Относительная потеря массы при температурах 200, 250, 300 и 40б°С составляла в атмосфере азота 0; 3,0; 5,4; 18,0 мас.% и на воздухе соответственно 3,1; 8,4; 18,4; 26,8

0 мас.%.

П р и м е р 2. Приготовленный согласно примеру 1 раствор содержит 56,8 г сульфата анилина, 98 г серной кислоты, 57 г пероксодисульфата аммония, 4,1 г эпоксидного оли5 гомера УП-665 (э.ч. 22,15), растворенного в 100 г этанола, и 684,1 воды. Получение обработку и сушку допированного полианилина проводят как в примере 1. Масса продукта 42 г, плотность 1,45 г/см3, удельная

0 объемная электропроводность 4, см . Начало термического разложения атмосфере азота 330°С, на воздухе 290°С. От- носительная потеря массы при температурах 200, 250, 300 и 400°С состав5 ляет 0;0,8; 8.2; 16,1 е атмосфере азота и 2,2; 6,9; 18,2; 25,1 мас.% на воздухе.

П р и м е р 3. Приготовленный согласно примеру 1 раствор содержит 28,4 г сульфата анилина, 28 г серной кислоты, 30 г пероксо0 дисульфата аммония, 1,6 г эпоксидного олигомера ЭД-20, растворенного в 50 г ацетона, и 862 г виды. Получение полианилина проводят как в примере 1. Выход продукта 21 г, плотность 1,45 г/см3, удельная, объемная

5 электропроводность 3, OMI . Начало термического разложения в атмосфере азота 320°С, на воздухе -287°С. Относительная потеря массы при температурах 200, 250, 300 и 400°С составляет 0; 0,2; 6,3;

0 17,3 мас.% и 3,0: 8,2; 16,5; 27,0 мас.% в атмосфере азота и на воздухе соответственно.

П р и м е р 4. Реакционную смесь готовят согласно примеру 1, для чего берут 18,6 г

5 перегнанного анилина, 37,8 г серной кислоты, 30 г пероксодисульфата аммония, 1,0 г эпоксидного олигомера УП-655, растворенного в 25 г ацетона, и 887,6 г воды. Получение полианилина проводят как в примере 1, Выход продукта 20,4 г, плотность 1,45 г/см3,

удельная объемная электропроводность 0,42 , Начало термического разложения в атмосфере азота 320°С, на воздухе - 285°С. Относительная потеря массы при температурах 200, 250, 300 и 400°С составляет 0; 2,4; 6,5; 18,0 в атмосфере азота и 3,2; 8,0; 17,3; 28,2 мас.% на воздухе.

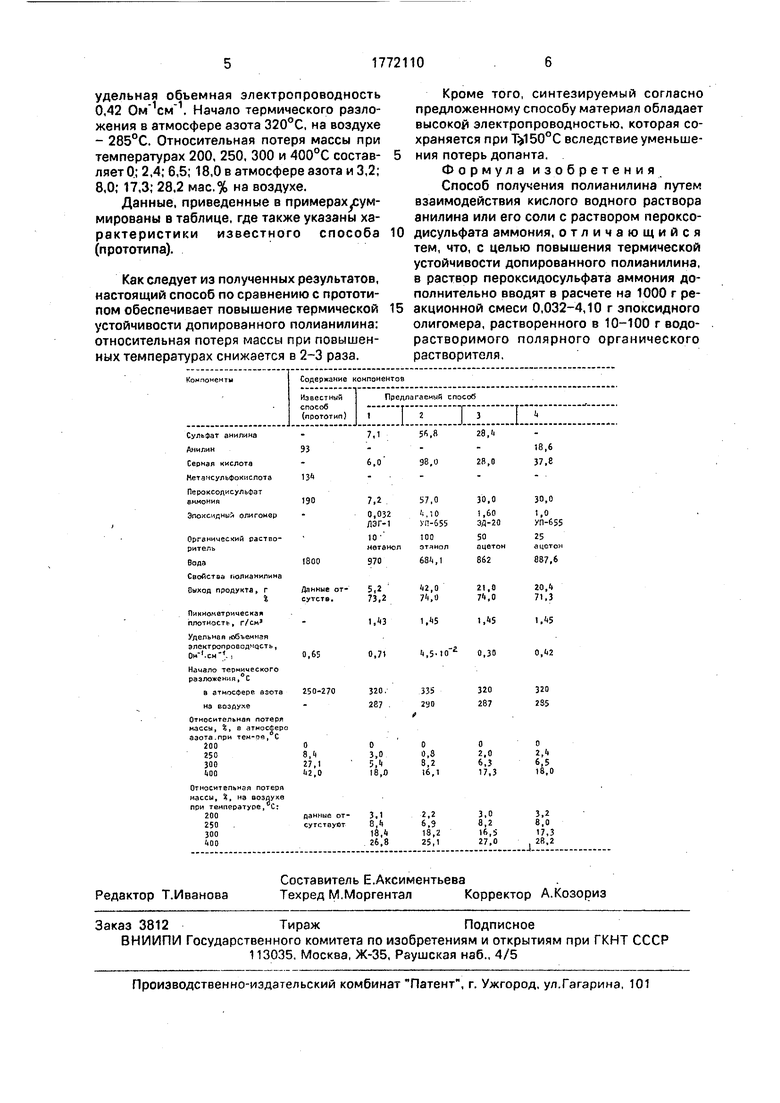

Данные, приведенные в примерах сум- мированы в таблице, где также указаны характеристики известного способа (прототипа).

Как следует из полученных результатов, настоящий способ по сравнению с прототипом обеспечивает повышение термической устойчивости допированного полианилина: относительная потеря массы при повышенных температурах снижается в 2-3 раза.

Кроме того, синтезируемый согласно предложенному способу материал обладает высокой электропроводностью, которая сохраняется при Т 150°С вследствие уменьшения потерь допанта.

Формула изобретения Способ получения полианилина путем взаимодействия кислого водного раствора анилина или его соли с раствором пероксо0 дисульфата аммония, отличающийся тем, что, с целью повышения термической устойчивости допированного полианилина, в раствор пероксидосульфата аммония дополнительно вводят в расчете на 1000 г реакционной смеси 0,032-4,10 г эпоксидного олигомера, растворенного в 10-100 г водорастворимого полярного органического растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения электропроводящего материала | 1990 |

|

SU1810359A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-СТАБИЛЬНОЙ ДИСПЕРСИИ ЭЛЕКТРОПРОВОДЯЩЕГО ПОЛИМЕРА | 2006 |

|

RU2359349C2 |

| ПОЛИМЕРНЫЕ МЕМБРАНЫ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, ОСНОВАННЫЕ НА ИНТЕРПОЛИЭЛЕКТРОЛИТНЫХ КОМПЛЕКСАХ ПОЛИАНИЛИНА И НАФИОНА ИЛИ ЕГО АНАЛОГОВ (ВАРИАНТЫ) | 2010 |

|

RU2428767C1 |

| Способ получения водного раствора полианилина | 2016 |

|

RU2641278C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛЕКУЛЯРНО-ИМПРИНТИРОВАННОГО ПОЛИМЕРА | 2020 |

|

RU2753850C1 |

| Способ получения полианилинов | 1990 |

|

SU1735315A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНООБМЕННОЙ КОМПОЗИЦИОННОЙ МЕМБРАНЫ | 2013 |

|

RU2542261C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА ПОЛИАНИЛИНА [ПАНИ(НХ)-TiO] | 2009 |

|

RU2429259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ АКТИВНОГО ПОЛИАНИЛИНА | 2005 |

|

RU2301262C1 |

| Способ получения водного раствора полианилина | 2016 |

|

RU2647846C1 |

Использование: в электро- и радиотехнике, электронике при изготовлении материалов для дисплеев, сенсорных устройств. Сущность изобретения: полианилин получают взаимодействием кислого водного раствора анилина или его соли с раствором пероксодисульфата аммония. В раствор перо ксодисульфата аммония дополнительно вводят 0,032-4,10 г эпоксидного олигомера, растворенного в 10-100 г водорастворимого органического растворителя, Указанное KOL личество вводят на 1000 г реакционной смеси. 1 табл.

| V | |||

| Kulkarn etal | |||

| Thermal stability of polyanlline, Synth., Met, 1989, 30, № 3, p | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

Авторы

Даты

1992-10-30—Публикация

1990-05-25—Подача