Изобретение относится к области порошковой металлургии, в частности к спеченным материалам на основе железа, которые могут быть использованы для покрытия или изготовления деталей машиностроительного назначения, работающих в условиях абразивного износа и одновременно подвергающихся высоким контактным и ударным нагрузкам.

Известен спеченный материал на основе железа, содержащий углерод, хром, никель и медь, который используется в узлах трения при больших ударных нагрузках.

Однако, это1 материал в условиях абразивного износа имеет низкую стойкость.

Наиболее близким к предполагаемому является спеченный антифрикционный материал на основе железа, имеющий следующий состав, мас.%:

Углерод3.5-4,5

Хром25-28

Кремний1-2

Марганец0,8-1,5

Никель. 1,5-2,0

Вольфрам0,2-0,4

Молибден0,08-0.15

ЖелезоОстальное

Недостатком известного материала является то, что он обеспечивает высокую абразивную стойкость только в условиях умеренных ударных нагрузок.

Целью изобретения является повышение стойкости при абразивном износе с од- повременным действием высоких контактных и ударных нагрузок.

Поставленная цель достигается тем, что в спеченном материале на основе железа, содержащем углерод, хром, кремний, марганец, никель, вольфрам и молибден, дополнительно включены титан и иттрий при следующем соотношении компонентом. мас.%:

Углерод3,0-3,5

Хром20.0-24,0

Кремний0,6-1,1

Марганец0,6-1,2

Никель1.5-2,0

Вольфрам0,2-0,4

Молибден0,08-0,15

Титан0,5-1.8

(Л

С

ч го ю

о

Иттрий0,3-0,5

ЖалезоОстальное

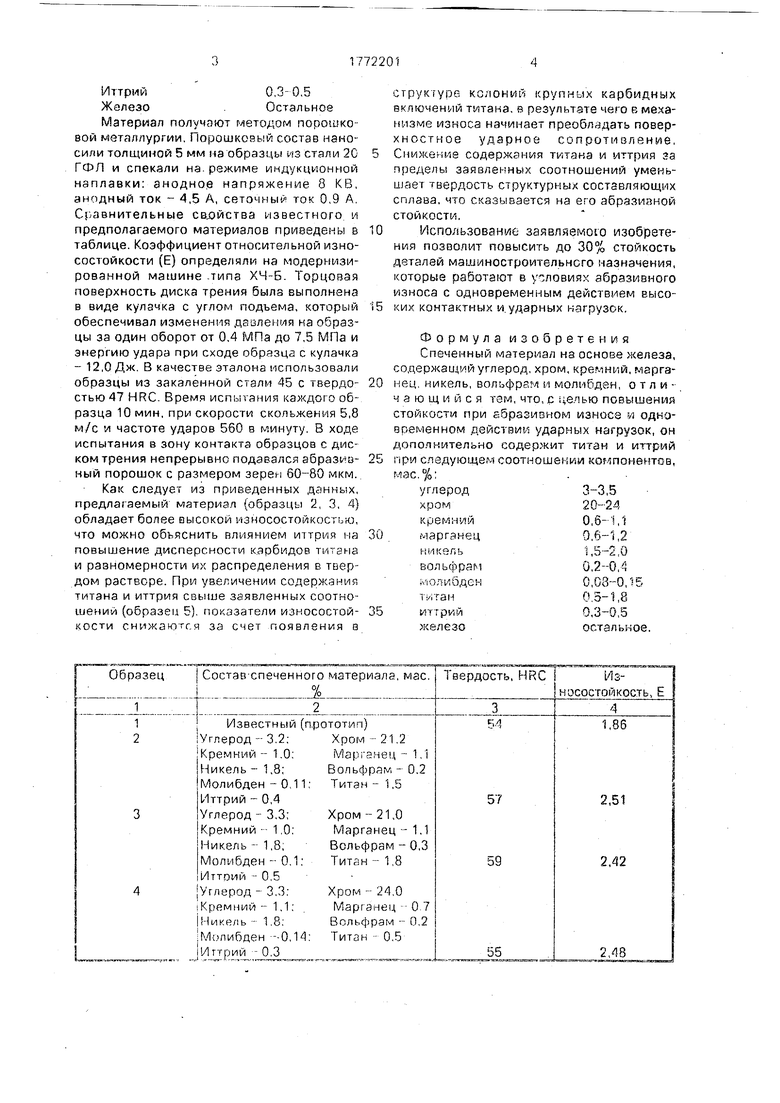

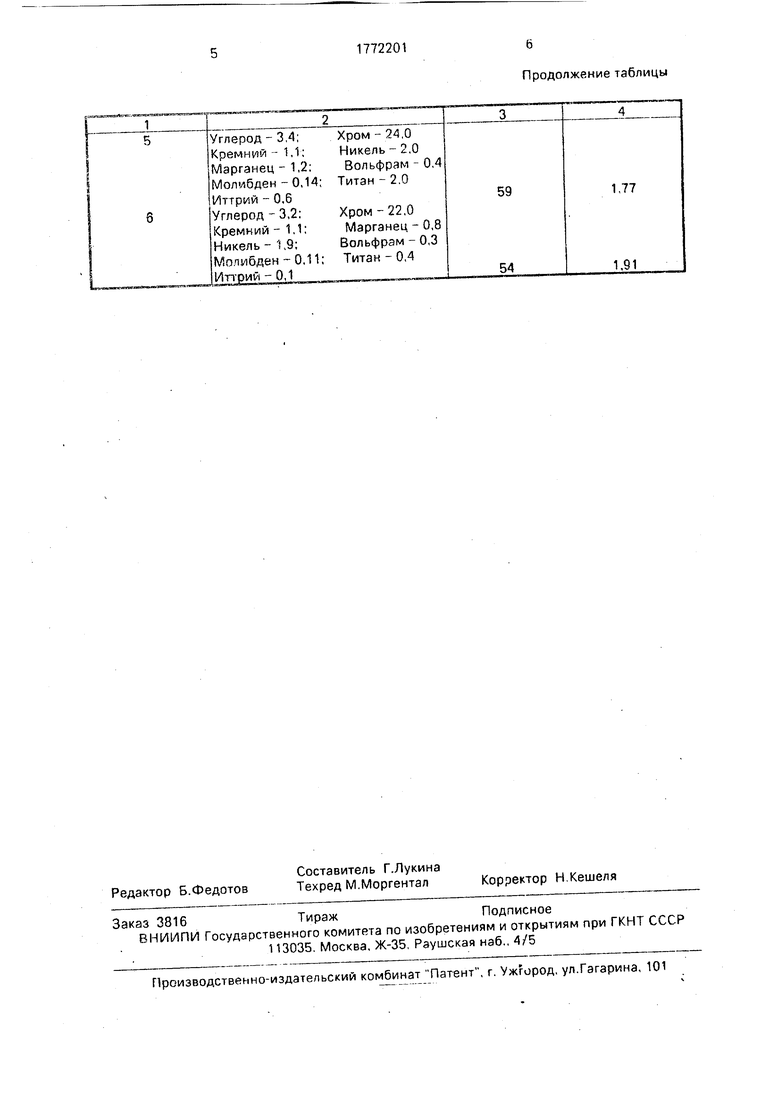

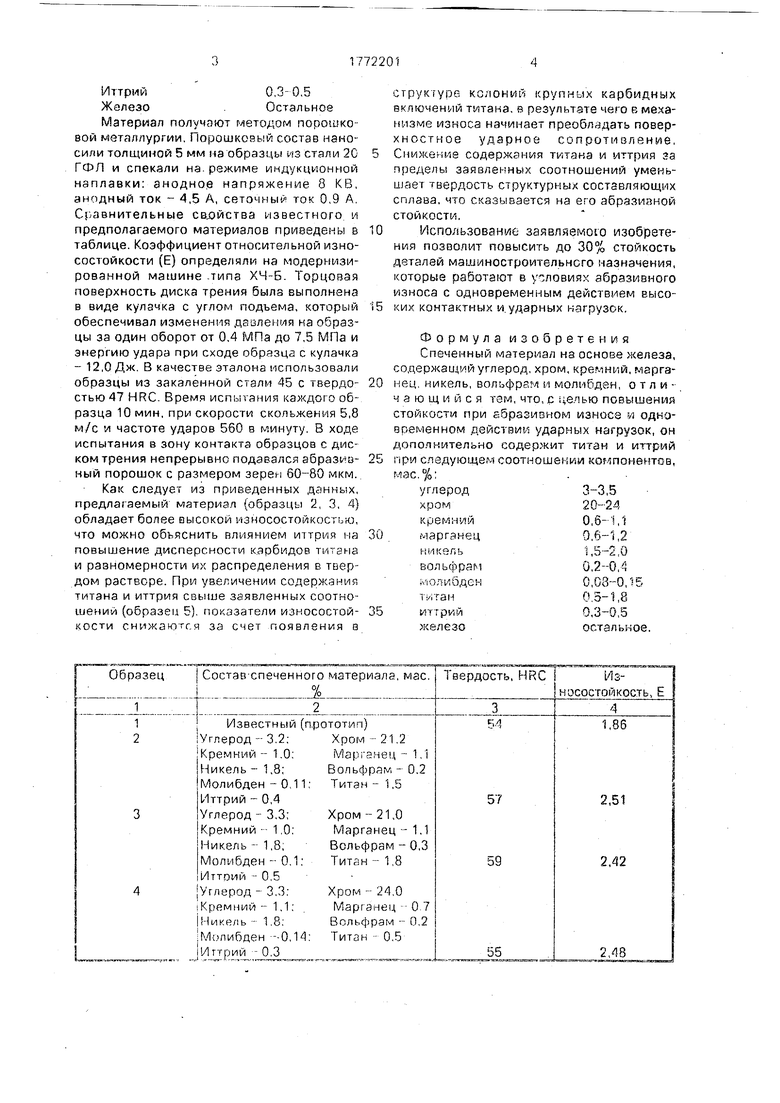

Материал получают методом порошке вой металлургии. Порошковый состав наносили толщиной 5 мм на образцы из стали 2С ГФЛ и спекали на режиме индукционной наплавки: анодное напряжение 8 KB, анодный ток - 4,5 А, сеточный ток 0,9 А. Сравнительные свойства известного и предполагаемого материалов приведены в таблице. Коэффициент относительной износостойкости (Е) определяли на модернизированной машине типа ХЧ-Б. Торцовая поверхность диска трения была выполнена в виде кулачка с углом подъема, который обеспечивал изменения давления на образцы за один оборот от 0,4 МП а до 7,5 МПа и энергию удара при сходе образца с кулачка - 12,0 Дж. В качестве эталона использовали образцы из закаленной стали 45 с твердо- стью 47 HRC. Время испытания каждого образца 10 мин, при скорости скопьженмя 5,8 м/с и частоте ударов 560 в минуту. В ходе испытания в зону контакта образцов с диском трения непрерывно подавался абразив- ный порошок с размером зерен 60-80 мкм. Как следует из приведенных данных, предлагаемый материал (образцы 2 3, 4} обладает более высокой износостойкостью, что можно объяснить влиянием иттрия па повышение дисперсности кэобидов и равномерности их распределения в твердом растворе. При увеличении содержания титана и иттрия свыше заявленных соотношении (образец 5) показатели износостой- кости снижаются за счет появления в

струкгуре. колоний крупных карбидных включений титана, в результате чего в механизме износа начинает преобладать поверхностное ударное сопротивление, Снижение содержания титана и иттрия за пределы заявленных соотношений уменьшает твердость структурных составляющих сплава, что сказывается на его абразивной стойкости.

Использование заявляемою изобретения позволит повысить до 30% стойкость деталей машиностроительного назначения, которые работают в условиях абразивного износа с одновременным действием высоких контактных и ударных нагрузок.

Формула изобретения Спеченный материал на основе железа, содержащий углерод, хром, кремний, марганец никель, вольфрам и молибден, отличающийся тем, что, с нвлью повышения стойкости при абразивном износа w одно- впеменном действии ударных нагрузок, он дополнительно содержит тигам и иттрий при следующем соотношении компонентов, мас.%:

углерод3-3,5

хрсм20-24

кремний0,6- 1,1

марганец0,6-1,2

никег.ь-,, 6-2 О

вольфрам0,2-0 Л

д юлибдсн0,03-0,15

-./,ган05-1,8

иттрий0,3-0,5

железоостальное.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий сплав на кобальтовой основе | 2017 |

|

RU2640118C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Износостойкий чугун | 1990 |

|

SU1735426A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

Материал предназначен для покрытия или изготовления деталей машиностроительного назначения, работающих в условиях абразивного износа и одновременно подвергающихся высоким контактным и ударным нагрузкам. Материал содержит, мас.%: углерод 3,0-3,5; хром 20,0-24,0; кремний 0,6-1,1; марганец 0.6-1,2; никель 1,5-2,0; вольфрам 0,2-0,4; молибден 0,08- 0,15; титан 0,5-1,8; иттрий 0.3-0,5; железо - остальное. Свойства сплава следующие: твердость 55-59 HRC, износостойкость 2,42-2,51 Е. 1 табл.

| Катальная машина для изготовления основы валеной обуви | 1930 |

|

SU21448A1 |

| Порошки из сплавов для наплавки. | |||

Авторы

Даты

1992-10-30—Публикация

1990-12-04—Подача