Изобретение относится к получению искусственных нитей с заданными свойствами, которые могут быть применены в текстильной промышленности.

Для улучшения потребительских свойств ацетатные нити подвергают частичному поверхностному омылению 1. Обычно для этого используют омыляющую ванну, состоящую в основном из щелочи и ряда других компонентов. Такая омыляющая ванна применяется для обработки волокон непосредственно в жидкости, она быстро загрязняется и трудно регенерируется. Время омыления, как правило, составляет 2-2,5 мин.

Известен способ получения тонких ацетатных нитей путем удлинения их в парах нитрометана и воды (1:9)-(9:1) для закрепления структуры использовали способ поверхностного омыления удлиненных нитей в жидкой омыляющей ванне в течение 2 минут 2.

Недостатком данного способа является длительность процесса и трудоемкость процесса регенерации омыляющей ванны.

Цель изобретения - интенсификация процесса получения тонких ацетилцеллю- лозных нитей при сохранении их исходной прочности.

Поставленная цель достигается тем, что поверхностное омыление нитей осуществляют в парах 10%-го водного раствора аммиака при 50-90°С в замкнутом пространстве до степени ацетилирования, равной 54,05-54.15.

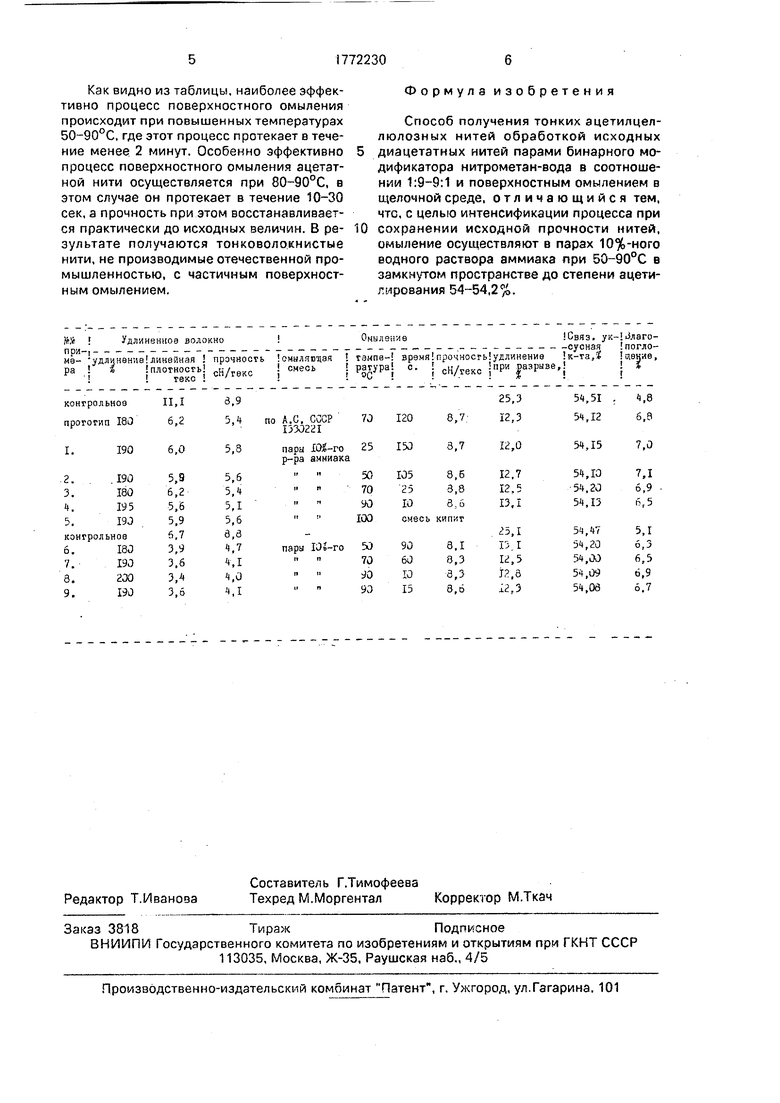

Процесс поверхностного омыления осуществляется путем обработки уже удлиненной в парах нитрометана и воды ацетатной нити в герметически закрытом сосуде, т.е. по замкнутому циклу, заполненном аммиачной водой на 1/3 объема. Нить располагается в горизонтальном подвешенном состоянии на расстоянии 4-5 см над поверхностью аммиачной воды. Обработку можно проводить как при комнатной, так и при повышенных температурах, вплоть до кипения аммиачной воды (табл. 1).

Использование аммиачной воды 10%- ой концентрации объясняется тем, что в присутствии 5%-го раствора аммиака омысо

с

VJ

4

ю го

СА О

ление малоэффективно, а применение аммиачной воды большей концентрации, чем 10%, нерационально из-за жестких условий омыления.

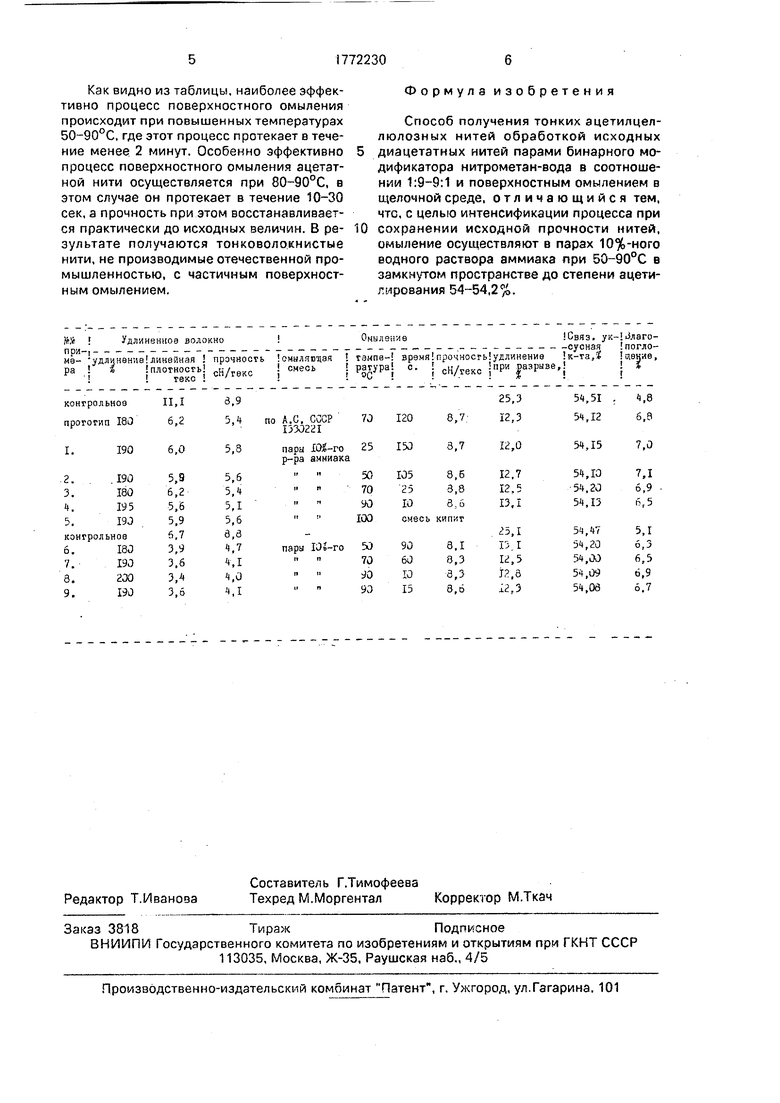

В качестве контрольных образцов использовали готовые ацетатные нити, сформованные сухим способом формования в производственных условиях, с линейной плотностью 11,1 и 6,7 текс, физико-механические характеристики которых соответственно следующие: разрывная прочность - 8,8 сН/текс и 8,9 сН/текс, степень замещения 54,51% и 54,47% связ. уксусной кислоты. Для получения тонковолокнистых нитей их самоудлиняют в парах нитрометанэ и воды (2:8) в условиях комнатных температур. После удлинения до 180-200 % их линейные плотности уменьшаются почти в 2 раза. Эти тонкие нити приобретают прочность соответственно меньшую - 5,0-5,9 rc/текс и 3,9-4,1 гс/текс. Использование в качестве омыляющего 10%-го раствора аммиачной воды при повышенных температурах восстанавливает прочность практически до ис- ходных величин, сокращает время омыления (табл. 1), упрощает и делает экологически безвредным процесс омыление ацетатных нитей.

Изобретение иллюстрируется следующими примерами конкретного выполнения.

При проведении процесса по примеру 1-5 использовали ацетатную нить (контрольная) линейной плотности 11,1 текс, прочность 8,9 сН/текс, удлинение при разрыве 25,3%,

Пример 1.

Ацетатная нить линейной плотностью 11,1 текс, удлиненная в парах нитрометана и воды до 190% подвергается поверхностному омылению в парах 10%-го раствора аммиака в условиях комнатной температуры в течение 2,5 минут. Количество связанной уксусной кислоты достигает 54,15%, прочность 8,7 сН/текс, удлинение при разрыве 12,0%.

Пример 2.

Ацетатная нить линейной плотности 11.1 текс, удлиненная до 190%, подвергается поверхностному омылению в парах аммиачной воды, нагретой до 50°С. Процесс поверхностного омыления протекает в тече- ние 105 сек и составляет 54,1% связ. СНзСООН.

Пример 3.

Ацетатная нить линейной плотностью 6,2 текс, прочность 5,4 сН/текс, удлиненная на 180%, подвергается поверхностному омылению в парах 10%-го аммиака при температуре 70°С в течение 25 сек. После омыления волокно имеет прочность 8,8 сН/текс,

удлинение 12,5%, содержание сэяз. уксусной кислоты 54,20%. влагопоглощение 6,9%.

Пример 4.

Ацетатная нить линейной плотностью

11,1 текс, удлиненная до 195%, поверхностно омыляетсл в парах 10%-ой аммиачной воды при температуре 90°С. Омыление происходит до 54,13% связ. уксусной кислоты в

течение 10 сек. Прочность составляет 8,6 сН/текс, удлинение при разрыве 13,1%. Пример 5.

Ацетатная нить линейной плотности 11.1 текс, удлиненная до 190%, поверхностно омыляется при температуре 100°С, 10%- ая аммиачная вода при этой температуре кипит.

В примерах 6-9 использовалась ацетатная нить линейной плотностью 6,7 текс,

прочность - 8,8 сН/текс. Пример 6.

Ацетатная нить линейной плотностью 6,7 текс, удлиненная в парах нитрометана с водой до 180%, частично омыляется парами

аммиачной воды (10%-ой), нагретой до 50°С, Процесс омыления протекает в течение 90 сек., степень замещения составляет 54,20% связ. уксусной кислоты, прочность 8,1 сН/текс, удлинение при разрыве 13,1 %.

П р и м е р 7.

Ацетатная нить линейной плотностью 6,7 текс, удлиненная до 190%, подвергается поверхностному омылению в парах 1,0%-ой аммиачной воды, нагретой до 70°С. Омыление протекает в течение 60 сек до 54,0% связ, уксусной кислоты, Прочность при этом составляет 8,3 сН/текс, удлинение при разрыве 12,5%. Пример 8.

Ацетатная нить линейной плотностью 6,7текс, удлиненная до 200%, поверхностно омыляется в парах 10%-ой аммиачной воды при 90°С. Поверхностное омыление протекает в течение 10 сек до 54,09% связ. уксусной кислоты. Прочность составляет 8,3 сН/текс, удлинение при разрыве 12,0%.

Пример 9.

Ацетатная нить линейной плотностью

6,7текс, удлиненная до 190%, поверхностно

омыляется в парах 10%-ой аммиачной воды,

нагретой до 90°С. Омыление протекает в

течение 15 сек до 54,08% связ. уксусной

кислоты. Прочность составляет 8,6 сН/текс,

удлинение при разрыве 12.3%.

Данные по обработке парами 10%-го водного раствора аммиака и пэрами водного раствора нитрометана для осуществления процесса самопроизвольного удлинения ацетатной нити приведены в табл. 1.

Как видно из таблицы, наиболее эффективно процесс поверхностного омыления происходит при повышенных температурах 50-90°С, где этот процесс протекает в течение менее 2 минут. Особенно эффективно процесс поверхностного омыления ацетатной нити осуществляется при 80-90°С, в этом случае он протекает в течение 10-30 сек, а прочность при этом восстанавливается практически до исходных величин. В результате получаются тонковолокнистые нити, не производимые отечественной промышленностью, с частичным поверхностным омылением.

Формула изобретения

0

Способ получения тонких ацетилцел- люлозных нитей обработкой исходных диацетатных нитей парами бинарного модификатора нитрометан-вода в соотношении 1:9-9:1 и поверхностным омылением в щелочной среде, отличающийся тем, что, с целью интенсификации процесса при сохранении исходной прочности нитей, омыление осуществляют в парах 10%-ного водного раствора аммиака при 50-90°С в замкнутом пространстве до степени ацети- лирования 54-54,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидратцеллюлозного волокна | 1980 |

|

SU927867A1 |

| Способ получения тонких ацетатных волокон | 1985 |

|

SU1330221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ АРАМИДНОЙ НИТИ | 2007 |

|

RU2447208C2 |

| ПОДКЛАДОЧНОЕ ПОЛОТНО ИЗ ЛИОЦЕЛЛОВОГО ВОЛОКНА | 2018 |

|

RU2746092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| Способ получения гидратцеллюлозной нити | 1988 |

|

SU1694722A1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| ПОЛИЭФИРНОЕ ВОЛОКНО С НИЗКОЙ ПИЛЛИНГУЕМОСТЬЮ | 2012 |

|

RU2602883C2 |

| Способ модификации ацетатного волокна | 1984 |

|

SU1171580A1 |

| АНИЗОТРОПНЫЙ РАСТВОР НА ОСНОВЕ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ И ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ДАННОГО РАСТВОРА | 1996 |

|

RU2111978C1 |

Испольозование: текстильная промышленность. Сущность изобретения: исходную диацетатную нить обрабатывают парами бинарного модификатора нитрометан-вода в соотношении (1:9}-(9:1)- Затем осуществляют поверхностное омыление в парах 10%- ного водного аммиака при 50-90°С в замкнутом пространстве до степени ацети- лирования 54-54,2%. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для поверхностного омыления диацетатных тканей | 1979 |

|

SU872611A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения тонких ацетатных волокон | 1985 |

|

SU1330221A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-30—Публикация

1989-04-25—Подача