со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Способ получения медно-аммиачного волокна | 1977 |

|

SU740874A1 |

| Способ получения извитого гидратцеллюлозного волокна | 1982 |

|

SU1062321A1 |

| Способ получения гидро-целлюлозного волокна | 1986 |

|

SU1353845A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2009 |

|

RU2394946C1 |

| Способ получения вискозного волокна | 1986 |

|

SU1427010A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Способ получения вискозного волокна | 1986 |

|

SU1409686A1 |

| Способ получения вискозной комплексной нити | 1979 |

|

SU859491A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА ИЛИ НИТИ | 2000 |

|

RU2213815C2 |

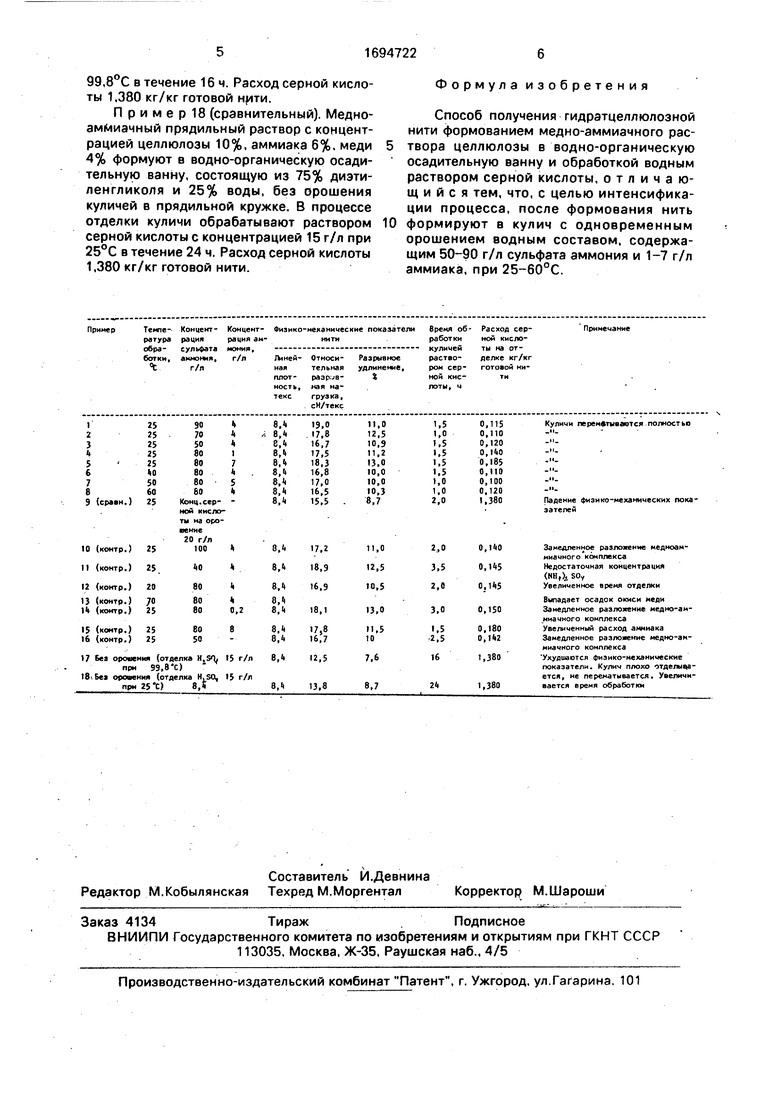

Изобретение относится к технологии химических волокон, в частности к получению гидратцеллюлозных волокон из медно-ам- миачных растворов целлюлозы. Изобретение позволяет интенсифицировать процесс за счет того, что нить, сформированную из мед- но-аммиачного раствора целлюлозы в вод- но-орга,нической осадительной ванне, отделывают водным составом, содержащим 50-90 г/л сульфата аммония и 1-7 г/л аммиака, при 25-60°С. 1 табл.

Изобретение относится к технологии химических волокон, в частности к получению гидратцеллюлозных волокон из медно- аммиачных растворов целлюлозы.

Цель изобретения - интенсификация процесса.

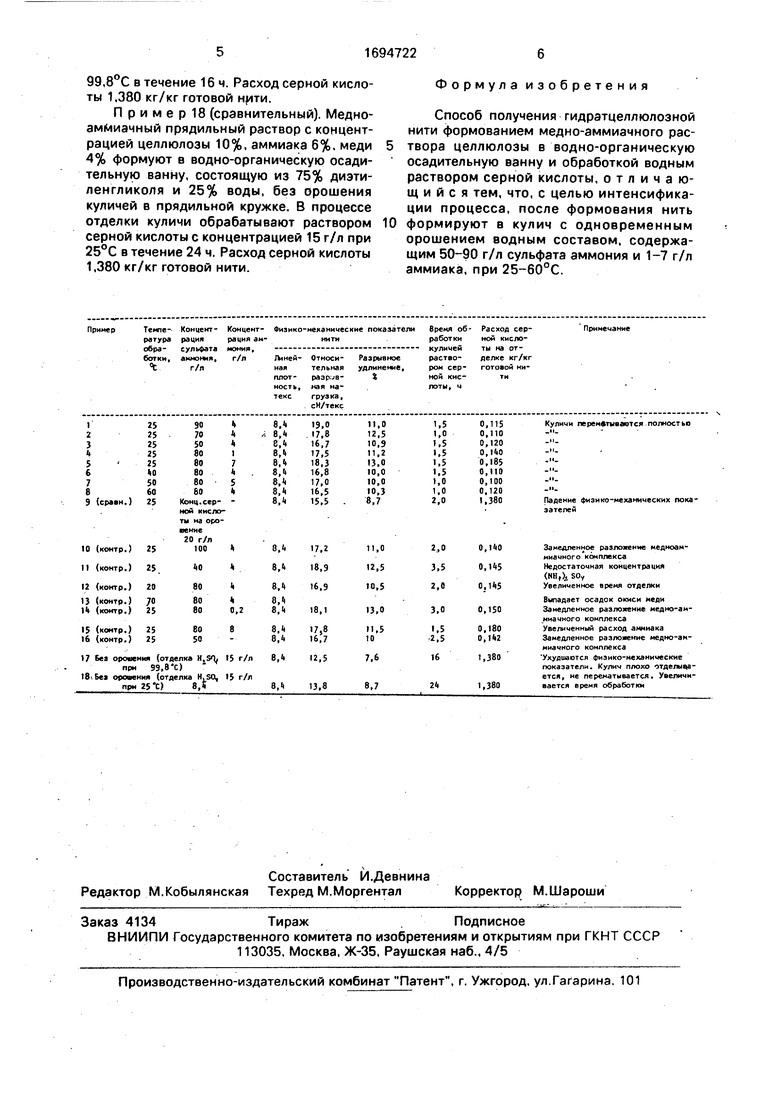

Пример1. Медно-аммиачный прядильный раствор с концентрацией целлюлозы 10% с соотношением Си/целл. 0,4, соотношением МНз/целл. 0,7, с вязкостью 450 с формуют в водно-органическую осади- тельную ванну, содержащую 700 г/л диэти- ленгликоля (ДЭГ). 300 г/л воды. Скорость формования 100 м/мин.

В процессе формирования куличи обрабатывают в центрифугальной кружке водным раствором, содержащим 90 г/л сульфата аммония ((), 4 г/л аммиака (NHa), который подается в отверстие крышки в количестве 7 л/ч при 25°С. Куличи отмывают умягченной водой от компонентов осадительной ванны и оросительной жидкости при 50°с, обрабатывают раствором серной кислоты с концентрацией 30 г/л при 25°С в течение 1,5 ч. Подача раствора 1.2 л/ч на 1 кулич, затем отмывают умягченной водой при 50°С, обрабатывают раствором авиважного препарата, отжимают и сушат при 70°С в течение 72 ч. Готовая нить линейной плотности 8,4 текс имеет относительную разрывную нагрузку 19 сн/текс, разрывное удлинение 11,0%. Куличи перематываются на БПИ полностью. Расход серной кислоты 0,115 кг/кг готовой нити.

П р и м е г 2. Медно-аммиач ный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывают в центрифугальной кружке водным раствором, содержащим 70 г/л сульфата аммония, 4 г/л аммиака при 25°С. Подача раствора 7 л/ч. Куличи отделывают и сушат по примеру 1 Продолжительность обработО

2

х| ГО

ю

ки раствором серной кислоты с концентрацией 30 г/л при 25°С в течение 1,0 ч. Готовая нить линейной плотности 8,4 текс имеет относительную разрывную нагрузку 17,8 сн/текс, разрывное удлинение 12,5%. Расход серной кислоты 0,110 кг/кг готовой нити.

П р и м е р 3. Медно-аммиачный прядильный раствор по примеру 1 формуют в водно-органическую осадительную ванну, содержащую 760 г/л ДЭГа, 250 г/л воды, скорость формования 80 м/мин. В процессе формирования кулич обрабатывают в цент- рифу га л ьной кружке водным раствором, содержащим 50 г/л сульфата аммония, 4 г/л МНз при 25°С, подача раствора 7 л/ч. Далее куличи отделывают и сушат по примеру 1. Продолжительность обработки раствором серной кислоты с концентрацией 30 г/л при 25°С 1,5 ч. При этом получается нить с относительной разрывной нагрузкой 16,7 сн/текс, разрывным удлинением 10,9%. Куличи перематываются полностью. Расход серной кислоты 0,120 кг/кг готовой нити.

П р и м е р 4. Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывают водным раствором, содержащим 80 г/л сульфата аммония, 1 г/л аммиака при 25°С. Подача раствора 6 л/ч. Далее куличи отделывают и сушат по примеру 1, Продолжительность отделки раствором серной кислоты с концентрацией 30 г/л при 25°С 1,5 ч. Расход серной кислоты 0,140 кг/кг готовой нити. При этом получается нить с относительной разрывной нагрузкой 17,5 сн/текс, разрывным удлинением 11,2%. Куличи перематываются полностью.

П р и м е р 5. Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывали водным раствором сульфата аммония, концентрация 80 г/л, 7 г/л аммиака при 25°С. Далее куличи отделывают и сушат по примеру 1. Продолжительность обработки раствором серной кислоты с концентрацией 30 г/л при 25°С 1,5 ч. Готовая нить имеет относительную разрывную нагрузку 18,3 сн/текс, удлинение 13,0%. Куличи перематываются полностью. Расход серной кислоты-0,125 кг/кг готовой нити.

Примерб. Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывают водным раствором, содержащим 80 г/л сульфата аммония, 4 г/л аммиака при 40°С. Куличи отделывают и сушат по примеру 1. Продолжительность обработки раствором

серной кислоты с концентрацией 30 г/л при 25°С 1,5 ч. При этом получается нить с относительной разрывной нагрузкой 16,8 сн/текс, разрывным удлинением 10,8%. Куличи перематываются полностью. Расход серной кислоты 0,110 кг/кг готовой нити.

Пример. Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывают водным раствором, содержащим 80 г/л сульфата аммония, 5 г/л аммиака при 50°С. Куличи отделывают и сушат по примеру 1. Продолжительность обработки раствором серной кислоты с концентрацией 30 г/л при

25°С 1,0ч. При этом получается нить с относительной разрывной нагрузкой 17,0 сн/текс, разрывным удлинением 10,0%. Куличи перематываются полностью. Расход серной кислоты 0,100 кг/кг готовой нити.

Примерв. Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формирования кулич обрабатывают водным раствором, содержащим 80 г/л

сульфата аммония, 4 г/л аммиака при 60°с. Куличи отделывают и сушат по примеру 1, Продолжительность обработки раствором H2S04 с концентрацией 30 г/л при 25°С 1 ч. Готовая нить имеет относительную разрывную нагрузку 16,5 сн/текс, разрывное удлинение 10,3%. Куличи перематываются полностью. Расход серной кислоты 0,120 кг/кг готовой нити.

ПримерЭ (контрольный). Медно-аммиачный прядильный раствор с концентрацией целлюлозы 10%, аммиака 6%, меди 4% формуют в водно-органической осадитель- ной ванне, состоящей из 75% диэтиленгликоля и 25% воды. В процессе формирования куличи обрабатывают раствором серной кислоты с концентрацией 20 г/л при 25°С. Подача оросительной жидкости 6 л/ч на одно прядильное место. Расход серной кислоты 1,380 кг/кг готовой нити.

0 Примеры 10-16 (контрольные). Медно-аммиачный прядильный раствор формуют по примеру 1. В процессе формования кулич обрабатывают водным раствором

сульфата аммония с концентрацией 40- 100 г/л, 0,2-8 г/л аммиака при 20-70°С.

П р и м е р 17 (сравнительный). Медно- аммиачный прядильный раствор с концентрацией целлюлозы 10%, аммиака 6%, меди

5 4% формуют в водно-органическую осадительную ванну, состоящую из 75% диэти- ленгликоля и 25% воды, без орошения куличей в прядильной кружке. В процессе отделки куличи обрабатывают раствором серной кислоты с концентрацией 15 г/л при

99,8°С в течение 16 ч. Расход серной кислоты 1,380 кг/кг готовой нугги.

П р и м е р 18 (сравнительный). Медно- амМиачный прядильный раствор с концентрацией целлюлозы 10%, аммиака 6%, меди 4% формуют в водно-органическую осади- тельную ванну, состоящую из 75% диэти- ленгликоля и 25% воды, без орошения куличей в прядильной кружке. В процессе отделки куличи обрабатывают раствором серной кислоты с концентрацией 15 г/л при 25°С в течение 24 ч. Расход серной кислоты 1,380 кг/кг готовой нити.

Формула изобретения

0

Способ получения гидратцеллюлозной нити формованием медно-аммиачного раствора целлюлозы в водно-органическую осадительную ванну и обработкой водным раствором серной кислоты, отличающийся тем, что, с целью интенсификации процесса, после формования нить формируют в кулич с одновременным орошением водным составом, содержащим 50-90 г/л сульфата аммония и 1-7 г/л аммиака, при 25-60°С.

| Способ получения текстурированной медноаммиачной нити | 1981 |

|

SU950815A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-30—Публикация

1988-12-30—Подача