Изобретение касается технологии получения формованных изделий как волокна и нити из ароматического сополиамида, в частности анизотропного раствора на основе ароматического сополиамида и формованных изделий, полученных из данного раствора, обладающих высокими эксплуатационными свойствами и используемых для получения армированных пластиков, резинотехнических изделий, теплоизоляционных и защитных материалов.

В патенте [1] для получения волокон с высокой прочностью и начальным модулем упругости используют оптически анизотропные растворы, содержащие ароматические полиамиды, например полипарафенилентерефталамид, полипарабензамид и растворители, как высококонцентрированная серная кислота, олеум, хлор- и бромсульфоновые кислоты, метансульфоновые кислоты или амидные растворители, как N-метилпирролидон, N,N'-диметилацетамид, содержащие хлористый литий или кальций. Из данных растворов с концентрацией полимера в растворе > 10% методом сухомокрого формования получены волокна, обладающие прочностью элементарной нити 22 г/денье, начальным модулем 900 г/денье.

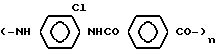

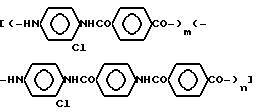

В патенте [2] описаны волокна, полученные из анизотропного раствора полиамида формулы

в высококонцентрированной серной кислоте (99,5 - 100,2%-ной концентрации). Анизотропные растворы содержат 5 - 25 мас.% полимера с характеристической вязкостью не менее 0,72 дл/г. Полученные из этих растворов по сухомокрому способу волокна имеют прочность примерно 15 г/денье и модуль упругости 170 г/денье. Волокна обладают низкими физико-механическими свойствами.

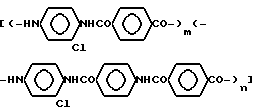

В патенте [3] описано формованное изделие, выполненное из ароматического сополиамида структурной формулы

[(CO - Ar1-CONH-Ar2 - NH)m(CO - Ar1-CONH-Ar3 - NH)n]q

при m = 0,2 - 0,8; m + n = 1,0, где Ar1, Ar2. Ar3 - двухвалентные ароматические радикалы в параположении, причем

Ar1 -

где R = Cl или H;

Ar2 -

где R' - алкилрадикал, алкоксирадикал с 4 атомами углерода, галоид или водород,

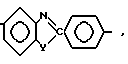

Ar3 - гетероциклический радикал формулы

где Y = O, N, S или NH с характеристической вязкостью 5,9 - 10,9 дл/г, прочностью на разрыв по крайней мере 170 Гс/текс, линейной плотностью по крайней мере 25,4 текс, начальным модулем упругости по крайней мере 9100 кгс/мм2, удлинением 2,0 - 3,8%, кислородным индексом 35 - 45. Формованное изделие получают из поликонденсационного раствора.

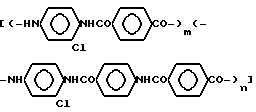

Наиболее близким техническим решением является решение, согласно которому анизотропный раствор содержит ароматический сополиамид следующей структуры:

[(CO - Ar1-CONH-Ar2 - NH)m(CO - Ar1-CONH-Ar3 - NH)n]

при n = 0,02 - 0,2; m + n = 1,0, где Ar1, Ar2, Ar3 - двухвалентные ароматические радикалы в параположении, причем

Ar1 -

где R = Cl или H,

Ar2 -

где R' - алкил, алкокси-радикал с числом C=4, атом галоида или водорода,

Ar3 -

где Y = O, N, S или NH

и высококонцентрированную серную кислоту [4], концентрация сополиамида составляет 10 - 25 мас.%. Из данного раствора получены волокна и нити, характеризующиеся прочностью на разрыв не менее 190 Гс/текс, линейной плотностью не менее 85,4 текс, начальным модулем упругости не менее 12000 кгс/мм2, удлинением при разрыве 2,0 - 3,8%

Как видно из двух указанных патентов [3 и 4], улучшение физико-механических свойств формованного изделия связано с введением в сополиамид мономера с гетероциклом в цепи. Однако этот мономер является дорогостоящим. Кроме того, волокна обладают низким удлинением, что ухудшает их переработку в изделия.

Технической задачей является получение экономически выгодного анизотропного прядильного раствора и формованного изделия с улучшенными эксплуатационными характеристиками.

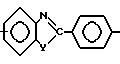

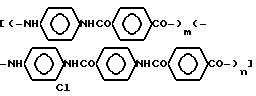

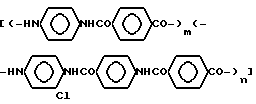

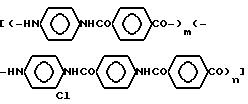

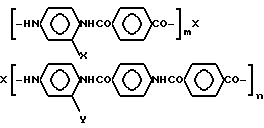

Техническая задача достигается за счет того, что анизотропный раствор, состоящий из высококонцентрированной серной кислоты и ароматического сополиамида, согласно изобретению в качестве последнего содержит сополиамид следующей структурной формулы:

при m = 0,95 - 0,75; n = 0,05 - 0,25, где X = H или Cl и Y = Cl.

Ароматические сополиамиды характеризуются логарифмической вязкостью (ηлог) = 2,96 - 6,08 дл/г. Соотношение компонентов в растворе следующее: ароматические сополиамид 11 - 20 мас. %; высококонцентрированная 98,0 - 99,8%-ная серная кислота - до 100%.

Формованное изделие, полученное из данного раствора по мокрому или сухомокрому способу, характеризуется вышеуказанной структурой, линейной плотностью 29,8 - 33,4 текс, прочностью на разрыв по крайней мере 35 сН/текс, начальным модулем упругости по крайней мере 3250 кгс/мм2, удлинением 3,2 - 15%, кислородным индексом 33 - 46 и термостойкостью 90 - 118%. Характеристики формованного изделия определяли по следующим методикам.

Линейную плотность, удлинение при разрыве, прочность на разрыв - по ГОСТ 6611.0-73 - ГОСТ 6611.4-73 "Нити текстильные. Правила приемки и методы испытания".

Начальный модуль упругости - по ГОСТ 28007-88 "Нить и жгут СВМ высокомодульные технические. Технические условия".

Термостойкость - по СТП 6-06-31-5-78 "Нити химические термостойкие. Метод определения термостойкости - термическое старение в воздушной среде".

Кислородный индекс - по ГОСТ 12.1.044.8-79 ССБТ. "Пожаровзрывоопасность веществ и материалов. Номенклатура, показатели и методы их определения".

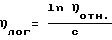

Логарифмическую вязкость сополиамидов определяли из соотношения

где c - концентрация полимера в растворе, равная 0,5 г/дл (0,5 г полимера в 100 мл 96%-ной серной кислоты); ηотн. - относительная вязкость раствора, равная отношению времени истечения раствора полимера к времени истечения растворителя и определенная в капиллярном вискозиметре при 25oC.

Вязкость анизотропных растворов полимеров определяли на реовискозиметре Хепплера при скорости сдвига примерно 1 с-1 и температурах, близких к температурам переработки растворов для получения нити. Прочность при растяжении крученой комплексной нити определяли по стандартной методике на разрывной машине Инстрон.

Сополиамиды, используемые в данном изобретении, получают из соответствующих мономеров по методу низкотемпературной растворной поликонденсации в апротонном полярном растворителе амидного типа с добавками хлорида лития. После завершения реакции полимер осаждают, промывают и сушат.

Для получения анизотропного раствора сополиамид растворяют в 98,0 - 99,8%-ной серной кислоте, концентрация полимера в растворе составляет 11 - 20 мас.%, растворение осуществляют при нагревании.

Из полученного анизотропного раствора формованием по мокрому или сухомокрому способу получают нити, которые после промывки сушат.

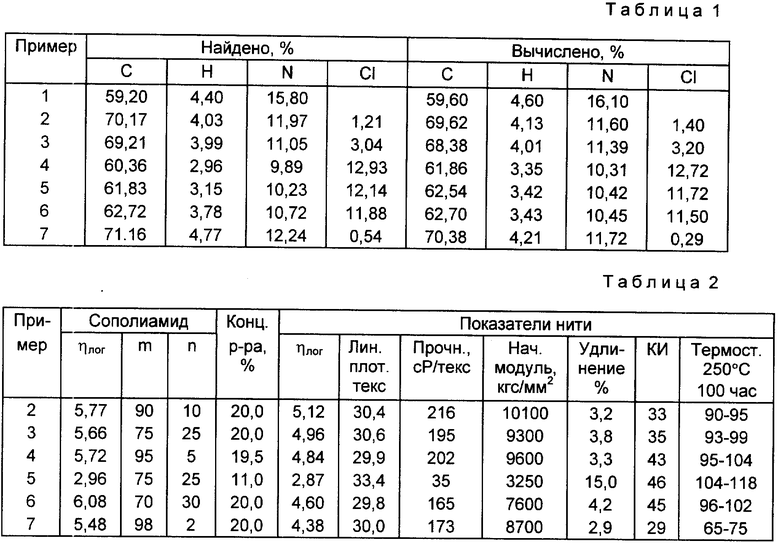

Изобретение иллюстрируется нижеприведенными примерами и таблицами.

Пример 1. Получение мономера 2-хлор-4,4'-диаминобензанилида.

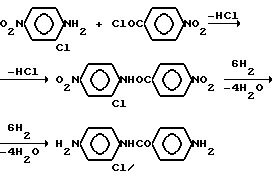

В основу получения мономера положена реакция конденсации 2-хлор-4-нитроанилина с 4-нитробензоилхлоридом с последующим восстановлением 2-хлор-4,4'-динитробензанилида до соответствующего диамина

0,1 моль перекристаллизованного 2-хлор-4-нитроанилина из смеси уксусной кислоты и воды (1 : 1) подвергали ацилированию 0,1 моль 4-нитробензоилхлоридом в среде ледяной уксусной кислоты в течение 2 часов. Из реакционной смеси кристаллизуется 2-хлор-4,4'-динитробензанилид с выходом 80 - 85%.

Динитросоединение восстанавливали в среде диметилацетамида с помощью катализатора Ni/Re при температуре не выше 140oC. При более высокой температуре происходит частичный гидролиз амидной связи. Выход мономера составляет 75%. Данные элементного анализа приведены в табл.1.

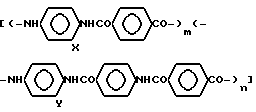

Пример 2. Получение сополиамида следующей структуры:

при m = 0,9; n = 0,1.

Растворяют 2,397 г (0,0222 моль) парафенилендиамина и 0,6445 г (0,0028 моль) 2-хлор-4,4'-диаминобензанилида в смеси 202 мл безводного N,N'-диметилацетамида (ДМАА) с 3,03 г хлористого лития и 4,8 мл α -пиколина. После растворения диаминов раствор охлаждают до 10 - 12oC и при интенсивном перемешивании добавляют 5 г (0,0246 моль) дихлорангидрида терефталевой кислоты. Через 2 - 3 минуты после добавления терефталоилхлорида вязкость реакционной массы начинает быстро нарастать. Реакцию продолжают в течение последующих 30 минут при перемешивании и подъеме температуры до комнатной. Получают гелеобразную массу, полимер из которой высаживают водой, разбавленным (0,5%-ным) раствором соды, водой и сушат в вакууме при 80 - 100oC.

Синтез сополиамидов других химических составов отличается от вышеописанного лишь тем, что берут другое соотношение диаминов. Данные элементного анализа, приведенные в табл.1, подтверждают их химическое строение. Подтверждением получения сополиамидов являются также их более низкие температуры плавления кристаллосольвата для 19 - 20%-ных растворов в 99,5 - 100%-ной серной кислоте относительно температуры плавления для растворов полипарафенилентерефталамида.

Порошкообразный сополиамид с ηлог= 5,47 дл/г в количестве 54,0 г растворяют в 216 г (118,0 мл) 99,8%-ной серной кислоте при 20oC. Смесь перемешивают при помощи мешалки. В результате экзотермической реакции взаимодействия полимера с кислотой температура смеси повышается до 65 - 70oC, после чего температуру держат на уровне 75 - 80oC подачей теплоносителя в рубашку аппарата. Перемешивание ведут 3 часа преимущественно при температуре 75oC, затем раствор фильтруют и обезвоздушивают при той же температуре 2 часа. Получают анизотропный 20%-ный раствор с вязкостью при 80oC - 380 Па•с, температурой плавления кристаллосольвата 67oC.

Формование нити проводят по сухомокрому способу через 5 мм воздушную прослойку в воду с температурой 10oC со скоростью приема нити 120 м/мин при кратности вытягивания струй в прослойке 6,0 и использовании фильер с числом отверстий 100 и диаметром отверстий 0,08 мм. Мокрую нить принимают на бобину и на бобине промывают от кислоты, затем нить сушат при комнатной температуре и подкручивают до 150 круч/м. Свойства полученной нити приведены в табл. 2.

Пример 3. Анизотропный раствор содержит ароматический сополиамид следующей структуры:

при m = 0,75 и n = 0,25,

в количестве 54,0 г и 99,8%-ную серную кислоту в количестве 216 г (118,0 мл).

Получают сополиамид с ηлог= 5,66 дл/г как описано в примере 2. Структура сополиамида доказана элементным анализом в табл.1. Получение раствора и формование осуществляют аналогично примеру 2. Получают 20%-ный анизотропный раствор с температурой плавления кристаллосольвата 56oC, динамической вязкостью при 80oC - 520 Па•с. Свойства нити приведены в табл.2.

Пример 4. Анизотропный раствор содержит ароматический сополиамид следующей структуры:

при m = 0,95 и n = 0,05,

в количестве 52,2 г и 99,8%-ную серную кислоту в количестве 216 г (118,0 мл).

Получают сополиамид с ηлог= 5,72 дл/г как описано в примере 2. Структура сополиамида доказана элементным анализом в табл. 1. Получение раствора и формование осуществляют аналогично примеру 2. Получают 19,5%-ный анизотропный раствор с температурой плавления кристаллосольвата 64oC, динамической вязкостью при 80oC - 450 Па•с. Свойства нити приведены в таблице 2.

Пример 5. Анизотропный раствор содержит ароматический сополиамид следующей структуры:

при m = 0,75 и n = 0,25,

в количестве 26,7 г и 98,0%-ную серную кислоту в количестве 216 г (118,0 мл).

Получают сополиамид с ηлог= 2,96 дл/г , как описано в примере 2. Структура сополиамида доказана элементным анализом в табл. 1.

Растворение полимера проводят при 45oC в течение 3 часов. Затем раствор фильтруют и обезвоздушивают в течение 2 часов при 45oC. Получают анизотропный раствор с динамической вязкостью при 45oC - 350 Па•с и температурой плавления кристаллосольвата ниже 30oC.

Из полученного таким образом 11%-ного раствора при 45oC формуют волокна по мокрому способу, используя фильеры на 100 отверстий с диаметром отверстий 0,07 мм. В качестве осадительной ванны берут 20%-ный водный раствор кислоты при 40 - 45oC. Кратность фильерного вытягивания струй в осадительной ванне 2,25. Скорость приема нити на перфорированную бобину 20 м/мин. Нить промывают водой, нейтрализуют остатки кислоты разбавленным раствором щелочи, сушат при 100oC и подкручивают. Свойства волокна приведены в табл. 2.

Пример 6. Анизотропный раствор содержит ароматический сополиамид следующей структуры

при m = 0,7 и n = 0,3,

в количестве 54,0 г и 99,8%-ную серную кислоту в количестве 216 г (118,0 мл).

Получают сополиамид с ηлог= 6,08 дл/г как описано в примере 2. Структура сополиамида доказана элементным анализом в табл. 1. Получение раствора и формование осуществляют аналогично примеру 2. Получают 20%-ный анизотропный раствор с температурой плавления кристаллосольвата 52oC, динамической вязкостью при 80oC - 860 Па•с. Свойства нити приведены в таблице 2.

Пример 7. Анизотропный раствор содержит ароматический сополиамид следующей структуры

при m = 0,98 и n = 0,02,

в количестве 54,0 г и 99,8%-ную серную кислоту в количестве 216 г (118,0 мл).

Получают сополиамид с ηлог= 5,48 дл/г как описано в примере 2. Структура сополиамида доказана элементным анализом в табл. 1. Получение раствора и формование осуществляется аналогично примеру 2. Получают 20%-ный анизотропный раствор с температурой плавления кристаллосольвата 76oC, динамической вязкостью при 80oC - 250 Па•с. Свойства нити приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ФОРМИРОВАНИЯ ПОЛИАМИДНЫХ НИТЕЙ | 1993 |

|

RU2063487C1 |

| АНИЗОТРОПНЫЙ РАСТВОР ДЛЯ ФОРМОВАНИЯ НИТИ И НИТЬ, ПОЛУЧЕННАЯ ИЗ ЭТОГО РАСТВОРА | 1993 |

|

RU2045586C1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2167961C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2168567C1 |

| КОМПОЗИЦИЯ ПРЯДИЛЬНОГО РАСТВОРА И НИТИ, ФОРМУЕМЫЕ ИЗ НЕГО | 1995 |

|

RU2146729C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ СОПОЛИАМИДОВ (ВАРИАНТЫ) И ВЫСОКОПРОЧНЫЕ ВЫСОКОМОДУЛЬНЫЕ НИТИ НА ИХ ОСНОВЕ | 2011 |

|

RU2469052C1 |

| СПОСОБ КРАШЕНИЯ ВОЛОКНА ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1992 |

|

RU2010896C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ ВОЛОКОН ИЛИ ПЛЕНОК | 2002 |

|

RU2215833C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ КРАШЕНИЯ АРАМИДНЫХ ВОЛОКОН | 2001 |

|

RU2210649C2 |

Высокопрочные высокомодульные волокна и нити, которые используют для армирования пластмасс, в резинотехнических изделиях, теплоизоляционных и защитных материалах, получают из анизотропного раствора на основе ароматического сополиамида, содержащего ароматический сополиамид структуры, указанной в описании, при m = 0,95 - 0,75; n = 0,05 - 0,25; где X = Н или Сl, Y = Сl, с логарифмической вязкостью 2,96-6,08 дл/г, и высококонцентрированную 98,0 - 99,8%-ную серную кислоту. Концентрация сополиамида в растворе 11 - 20 мас. %. Формованные изделия характеризуются линейной плотностью не менее 29,8-33,4 текс, кислородным индексом 33-46, прочностью на разрыв не менее 35 сН/текс, удлинением при разрыве 3,2-15%, начальным модулем упругости не менее 3250 кгс/мм2 и термостойкостью 90 - 118%. 2 c.п. ф-лы, 2 табл.

при m = 0,95 - 0,75;

n = 0,05 - 0,25;

n + m = 1,0,

где X - H или Cl;

Y - Cl.

при m = 0,95 - 0,75;

n = 0,05 - 0,25;

m + n = 1,0,

где X - H или Cl;

Y - Cl,

с логарифмической вязкостью 2,96 - 6,08 дл/г и характеризуются линейной плотностью не менее 29,8 - 33,4 текс, прочностью на разрыв не менее 35 сН/текс, начальным модулем упругости не менее 3250 кгс/мм2, удлинением при разрыве 3,2 - 15%, кислородным индексом 33 - 46 и термостойкостью 90 - 118%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент 3767756, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент 3673143, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент 2017866, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент 2045586, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-27—Публикация

1996-09-26—Подача