Изобретение относится к энергетическому машиностроению и может быть использовановконструкцияхгазодинамических муфт турбокомпрессор- ных агрегатов для компримирования и транспортировки природного или попутного нефтяного газа, а также компрессорных станций и установок для интенсификации процессов нефтедобычи.

Цель изобретения - улучшение эксплуатационных характеристик путем уменьшения паразитных перетечек рабочей среды и повышения стабильности передаваемого крутящего момента, повышения технологичности изготовления.

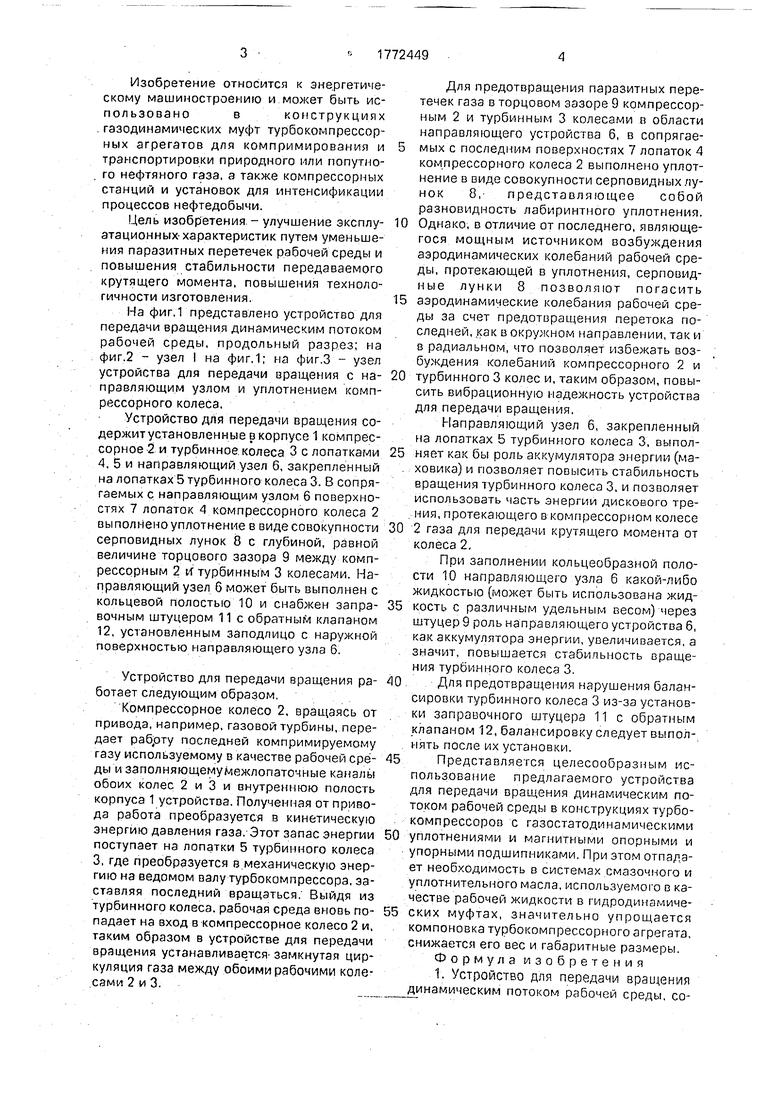

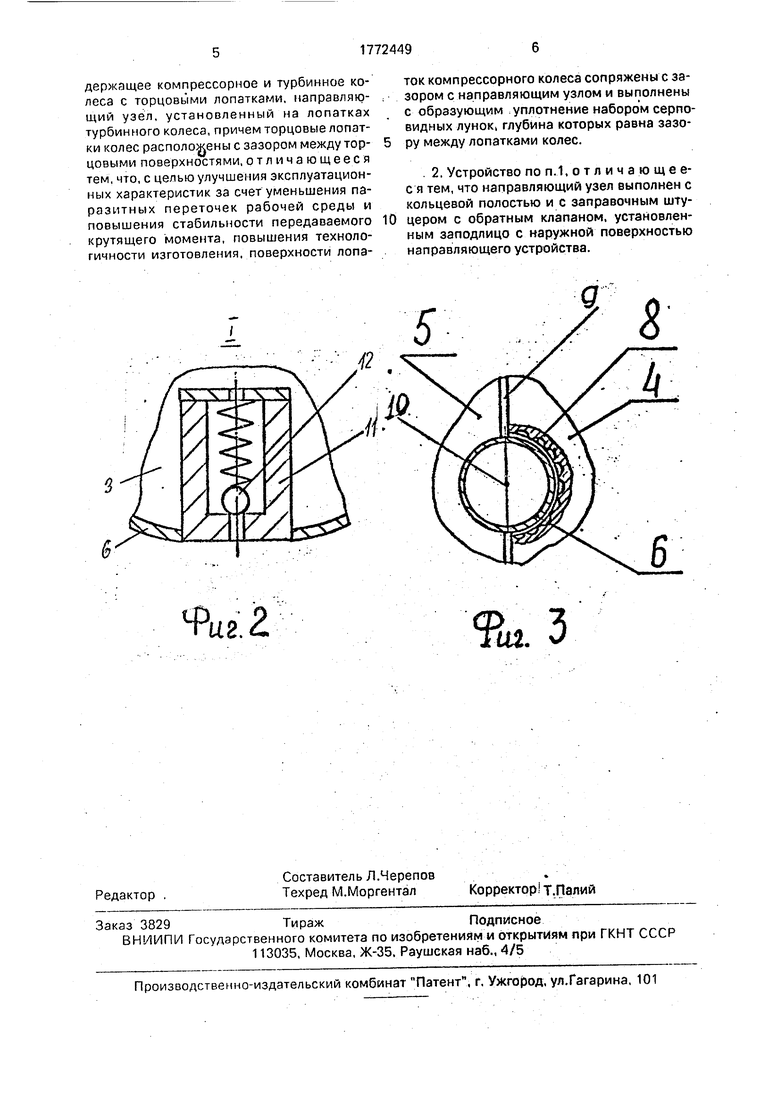

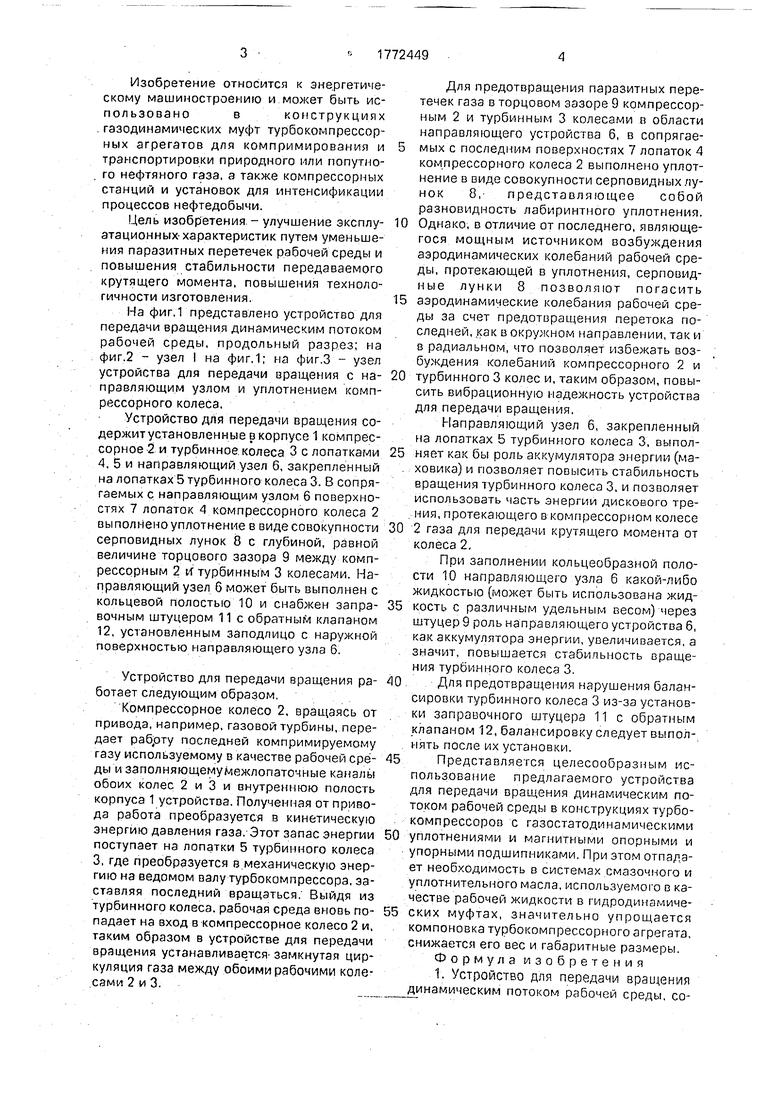

На фиг.1 представлено устройство для передачи вращения динамическим потоком рабочей среды, продольный разрез; на фиг.2 - узел I на фиг.1; на фиг.З - узел устройства для передачи вращения с направляющим узлом и уплотнением компрессорного колеса.

Устройство для передачи вращения содержит установленные в корпусе 1 компрессорное 2 и турбинное колеса 3 с лопатками 4, 5 и направляющий узел б, закрепленный на лопатках 5 турбинного колеса 3. В сопрягаемых с направляющим узлом 6 поверхностях 7 лопаток 4 компрессорного колеса 2 выполнено уплотнение в виде совокупности серповидных лунок 8 с глубиной, равной величине торцового зазора 9 между компрессорным 2 и турбинным 3 колесами. Направляющий узел б может быть выполнен с кольцевой полостью 10 и снабжен заправочным штуцером 11 с обратным клапаном 12, установленным заподлицо с наружной поверхностью направляющего узла б.

Устройство для передачи вращения работает следующим образом.

Компрессорное колесо 2, вращаясь от привода, например, газовой турбины, передает рабрту последней компримируемому газу используемому в качестве рабочей среды и заполняющему Межлопаточные каналы обоих колес 2 и 3 и внутреннюю полость корпуса 1 устройства. Полученная от привода работа преобразуется в кинетическую энергию давления газа. Этот запас энергии поступает на лопатки 5 турбинного колеса 3, где преобразуется в механическую энергию на ведомом валу турбокомпрессора, заставляя последний вращаться. Выйдя из турбинного колеса, рабочая среда вновь попадает на вход в компрессорное колесо 2 и, таким образом в устройстве для передачи вращения устанавливается замкнутая циркуляция газа между обоими рабочими колесами 2 и 3.

Для предотвращения паразитных перетечек газа в торцовом зазоре 9 компрессорным 2 и турбинным 3 колесами в области направляющего устройства б, в сопрягаемых с последним поверхностях 7 лопаток 4 компрессорного колеса 2 выполнено уплотнение в виде совокупности серповидных чу- нок 8, представляющее собой разновидность лабиринтного уплотнения.

Однако, в отличие от последнего, являющегося мощным источником возбуждения аэродинамических колебаний рабочей среды, протекающей в уплотнения, серповидные лунки 8 позволяют погасить

аэродинамические колебания рабочей среды за счет предотвращения перетока последней, как в окружном направлении, так и в радиальном, что позволяет избежать возбуждения колебаний компрессорного 2 и

турбинного 3 колес и, таким образом, повысить вибрационную надежность устройства для передачи вращения.

Направляющий узел 6, закрепленный на лопатках 5 турбинного колеса 3, выполняет как бы роль аккумулятора энергии (маховика) и позволяет повысить стабильность вращения турбинного колесо 3, и позволяет использовать часть энергии дискового трения, протекающего в компрессорном колесе

2 газа для передачи крутящего момента от колеса 2.

При заполнении кольцеобразной полости 10 направляющею узла 6 какой-либо жидкостью (может быть использована жидкость с различным удельным весом) через штуцер 9 роль направляющего устройства 6, как аккумулятора энергии, увеличивается, а значит, повышается стабипыюсть вращения туроинного колеса 3

Для предотвращения нарушения балансировки турбинного колеса 3 из-за установки заправочного штуцера 11 с обратным клапаном 12, балансировку следует выполнять после их установки.

Представляется целесообразным использование предлагаемого устройства для передачи вращения динамическим потоком рабочей среды в конструкциях турбокомпрессоров с газостатодинамическими

уплотнениями и магнитными опорными и упорными подшипниками. При этом отпадает необходимость в системах смазочного и уплотнительного масла, используемою в качестве рабочей жидкости в гидродинамических муфтах, значительно упрощается компоновка турбокомпрессорного агрегата, снижается его вес и габаритные размеры. Формула изобретения 1. Устройство для передачи вращения

динамическим потоком рабочей среды, содержащее компрессорное и турбинное колеса с торцовыми лопатками, направляющий узел, установленный на лопатках турбинного колеса, причем торцовые лопатки колес расположены с зазором между торцовыми поверхностями, отличающееся тем, что, с целью улучшения эксплуатационных характеристик за счет уменьшения паразитных переточек рабочей среды и повышения стабильности передаваемого крутящего момента, повышения технологичности изготовления, поверхности лопаток компрессорного колеса сопряжены с зазором с направляющим узлом и выполнены с образующим уплотнение набором серповидных лунок, глубина которых равна зазо- ру между лопатками колес.

2. Устройство по п.1, отличающее- с я тем, что направляющий узел выполнен с кольцевой полостью и с заправочным шту- цером с обратным клапаном, установленным заподлицо с наружной поверхностью направляющего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбомуфта | 1990 |

|

SU1754970A1 |

| ГАЗОГИДРАВЛИЧЕСКАЯ ТУРБОМАШИНА | 2004 |

|

RU2286462C2 |

| СНИЖЕНИЕ НАГРУЗКИ ОТ ОСЕВОГО УСИЛИЯ В ТУРБОКОМПРЕССОРЕ | 2016 |

|

RU2718397C2 |

| КОМБИНИРОВАННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2272926C1 |

| Жидкостно-кольцевая машина | 1988 |

|

SU1643789A1 |

| Турбокомпрессор | 1990 |

|

SU1776885A1 |

| Теплопередающее устройство | 1975 |

|

SU553438A1 |

| СПОСОБ ПОВЫШЕНИЯ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ КОМПРЕССОРА | 2007 |

|

RU2327061C1 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

Устройство для передачи вращения динамическим потоком рабочей среды. Использование: в области энергетического машиностроения. Сущность изобретения: устройство содержит установленные а корпусе 1 компрессорное 2 и турбинное 3 колесо с лопатками 4, 5 и направляющий узел 6. закрепленный на лопатках 5 турбинного колеса 3. В сопрягаемых с направляющим узлом 6 поверхностях 7 лопаток 4 компрессорного колеса 2 выполнено уплотнение в виде совокупности серповидных лунок глубиной, равной величине торцового зазора 9 между компрессорным и турбинным колесами, а направляющий узел 6 может быть выполнен с кольцеобразной полостью 10 и снабжен заправочным штуцером с обратным клапаном, установленным заподлицо с наружной поверхностью направляющего узла 6. 1 з.п. ф-лы, 3 ил. сл С VI vj ю t ю

Фиг. 2

Таг. 3

| С.П.Стесин, Е.А.Яковенко Гидродинамические передачи, Л/1. | |||

| Машиностроение, 1973 г. | |||

| с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1992-10-30—Публикация

1989-06-19—Подача