Изобретение относится к машиностроению, в частности к конструкциям оборудования управления обработкой металлов давлением.

Известен регулятор усилия с использованием дроссельных регуляторов с постоянным перепадом давления (Башта Т.М.Гидравлические приводы летательных аппаратов. - М.Машиностроение, 1967, с. 276, рис. 211).

Недостатком такой системы является использование регулятора в виде золотниковой пары, что не позволяет его применять в гидросистемах, работающих на водной эмульсии.

Наиболее близким по технической сущности являе ся регулятор давления, содержащий клапанный распределитель, гидравлически связанный с главным гидрораспределителем пресса, со средними рабочими цилиндрами пресса и магистралью слива, а механически - с двумя исполнительными механизмами, первый из которых соединен с рабочими цилиндрами пресса, а второй - с регулятором давления масла, который механически связан с приводом, а гидравлически с источником давления (а.с. №561012, М-кл. F 15 В 11/02, В 03 В 15/22, 1975г.).

Этому регулятору свойственна недостаточно высокая точность и стабильность величины поддерживаемого давления причем работа регулятора характеризуется автоколебаниями штоков исполнительных механизмов, что связано с наличием в объекте исполнительные механизмы - клапанный распределитель - рабочие цилиндры пресса чистого запаздывания.

Х| XJ СА Ь 00

Целью изобретения является повышение производительности пресса за счет точности и стабильности величины регулируемого усилил.

Поставленная цель достигается тем, что цифровой автоматический регулятор усилия гидравлического пресса, содержащий клапанный распределитель, гидравлически связанный с главным гидрораспределителем пресса, со средними рабочими цилиндрами пресса и магистралью слива, снабжен соединенными последовательно задатчи- ком усилия, микропроцессор, цифроэиа- логовым преобразователем, первым сумматором, усилителем мощности, первым ключом, электромеханическим преобразователем, следящим приводом, связанным с клапанным распределителем, вторым ключом, связанным с управляющим входом первого ключа и с входом электромеханического преобразователя, датчиком обратной связи по положению, связанным входом со следящим приводом, а выходом - с первым сумматором, первым датчиком давления, связанным входом со средними рабочими цилиндрами пресса, а выходом через первый фильтр с первым выходом второго сумматора, который своим выходом через аналого-цифровой преобразователь связан с микропроцессором, вторым датчиком давления, выход которого соединен через второй фильтр с вторым входом второго сумматора, а вход связан с боковыми рабочими цилиндрами пресса, при этом на третий вход второго сумматора подается сигнал постоянного уровня.

Применение задатчика усилия позволяет повысить точность и стабильность регулируемого усилия, так как он задает постоянно усилие в течение всего процесса, обеспечивая работу регулятора.

Применение микропроцессора позволяет повысить точность и стабильность величины регулируемого усилия, так как- она путем сравнения заданной величины усилия с текущей обеспечивает поддержание заданной величины усилия.

Применение аналого-цифрового и циф- роаналогового преобразователей позволяет повысить точность и стабильность величины регулируемого усилия, так как они обеспечивают нормальное функционирование регулятора усилия.

Применение первого сумматора, датчика обратной связи по положению и усилителя мощности позволяет повысить точность и стабильность величины регулируемого усилия, так как они обрабатывают сигналы, проходящие на вход датчика обратной свя- зи по положению, и преобразованные сигналы с микропроцессора, обеспечивая работу регулятора.

Применение первого и второго ключей позволяет повысить точность и стабильность величины регулируемого усилия, так как они управляют электромеханическим преобразователем, обеспечивая работу регулятора.

Применение электромеханического

0 преобразователя, следящего привода позволяет повысить точность и стабильность величины регулируемого усилия, так как они обеспечивают нормальное функционирование регулятора усилия.

5Применение двух датчиков давления,

двух фильтров и второго сумматора позволяет повысить точность и стабильность величины регулируемого усилия, так как они отфильтровывают, усиливают сигналы, про0 порциональные давлению в средних и боковых цилиндрах, и суммируют их перед подачей в аналого-цифровой преобразователь.

Предполагаемое техническое решение

5 отвечает критерию существенные отличия по следующим причинам.

В технике известно применение микропроцессора, осуществляющего функцию вычисления. Однако появление новых, не0 известных связей задатчика усилия, датчиков давления через фильтры, сумматор, аналого-цифровой преобразователь, клапанного распределителя через следящий привод, электромеханический преобразо5 ватель, ключи, усилитель мощности, сумматор, цифроаналоговый преобразователь и . датчик обратной связи по положению - с одной стороны и микропроцессор - с другой определило и новую неизвестную ранее

0 функцию последней - вычисление разности заданной и текущей величины усилия, вычисление скорости изменения текущего усилия для коррекции постоянной времени регулятора и пресса и управление клапан5 ным распределителем, редуцирующим давление рабочей жидкости, подаваемое в средние рабочие цилиндры пресса.

Кроме того, подача на третий вход второго сумматора сигнала постоянного уровня, пропорционального весу подвижной

0 поперечины, позволяет получить точное усилие прессования,

Все это позволяет повысить точность и стабильность величины регулирования усилия.

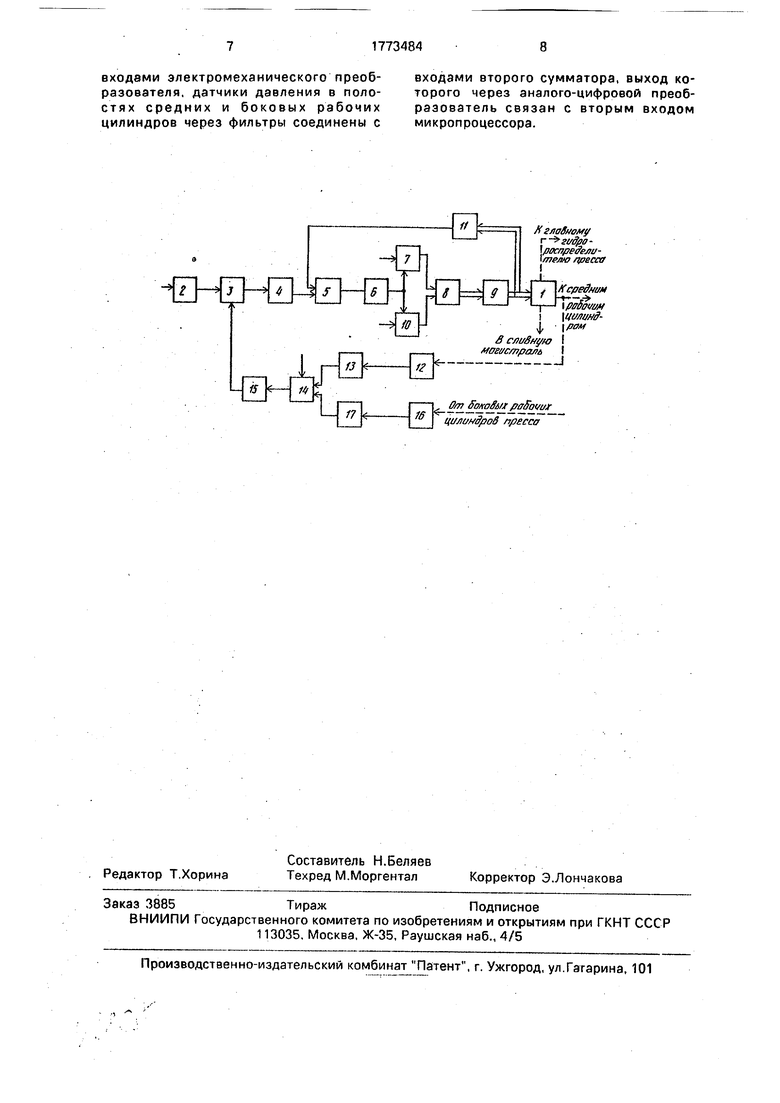

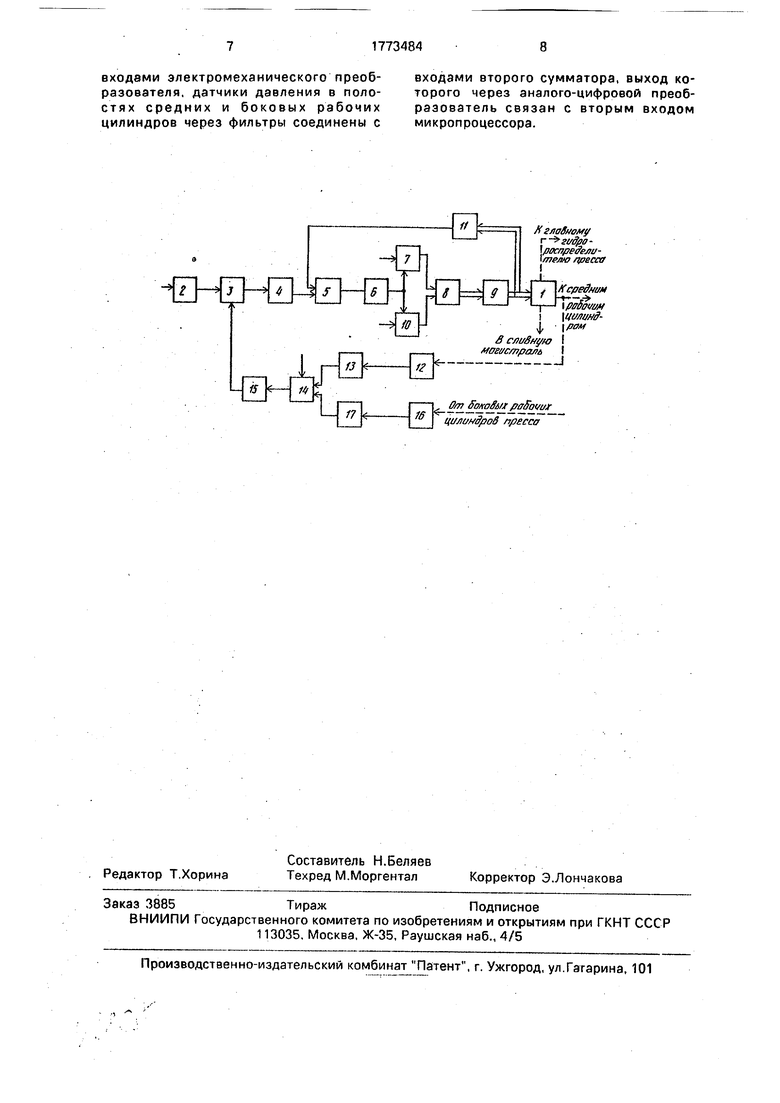

5 На чертеже представлена структурная схема цифрового автоматического регулятора усилия.

Регулятор усилия содержит клапанный распределитель 1, гидравлически связанный с главным гидрорасиределителем пресса, с магистралью слива, со средними рабочими цилиндрами пресса, соединенные последовательно зэдатчик усилия 2, микропроцессор 3, цифроаналоговый преобразователь 4, первый сумматор 5, усилитель мощности 6, первый ключ 7. электромеханический преобразователь 8, следящий привод 9, связанный с клапанным распределителем 1, второй ключ 10, связанный с управляющим входом первого ключа 7 и с входом электромеханического преобразователя 8, датчик 11 обратной связи, связанный входом со следящим приводом 9, а выходом - с первым сумматором 5, первый датчик давления 12, связанный входом со средними цилиндрами пресса, а выходом - через первый фильтр 13 с первым входом второго сумматора 14, который своим выходом через аналого-цифровой преобразователь 15 связан с микропроцессором 3, второй датчик давления 16, выход которого соединен через второй фильтр 17с вторым входом второго сумматора 14, а вход - связан с боковыми цилиндрами пресса.

Ключи 7 и 10 выполнены по схеме взаимосвязанного компаратора с усилителем мощности.

Цифровой автоматический регулятор усилия работает следующим образом,

Задатчиком усилия 2 устанавливается необходимое усилие. При работе на микропроцессор 3 с датчиков давления 12 и 16 средних и боковых цилиндров через фильтры 13 и 17, сумматор 14, аналого-цифровой преобразователь 15 начнут поступать сигналы, соответствующие текущему усилию пресса. В микропроцессоре 3 определяется сумма

S-F,+ F, -F, i&. где FT - текущее усилие;

dFT

скорость изменения текущего

dt усилия за время,

Затем в микропроцессоре 3 определяется разность AF цифровых сигналов усилия

AF F3- Ј Fгде Рз - заданное усилие задатчиком:

- - сумма текущего усилия и скорости

изменения усилия за время.

Полученная разность сигналов преобразуется цифроаналоговым преобразователем 4 в аналоговый сигнал определенной

полярности и поступает на первый сумматор 5, где суммируется с инверсным сигналом обратной связи по положению механически связанного с валом следящего

привода 9. После усиления в усилителе мощности 6 сигнал рассогласования включает первый ключ 7, если он положительный, либо второй ключ 10, если он отрицательный и подается на вход электромеханического

преобразователя 8, который воздействует на входной шток сервопривода следящего устройства 9, что приводит к пропорциональному перемещению его выходного штока в определенном направлении.

Выходной шток следящего привода, воздействуя на впускной либо сливной штоки клапанного распределителя 1, регулирует параметры потока рабочей жидкости, поступающей из главного гидрораспределителя пресса через клапанный распределитель 1 в средние рабочие цилиндры пресса, чем обеспечивается регулировка создаваемого усилия.

На третий вход сумматора 14 подается

сигнал постоянного уровня, пропорциональный весу подвижной поперечины пресса, что позволяет получить точное заданное усилие прессования.

Формула изобретения

Цифровой автоматический регулятор усилия гидравлического пресса, содержащий задатчик усилия, последовательно соединенные первый сумматор и усилитель, последовательно соединенные первый сумматор и усилитель, последовательно соеди- ненныеэлектромеханический

преобразователь, следящий привод и датчик обратной связи по положению, выходом связанный с первым входом первого сумматора, второй сумматор, первый и второй ключи, клапанный распределитель, гидравлически связанный с главным гидрораспределителем пресса, со средними рабочими цилиндрами пресса, с магистралью слева и

со следящим приводом, датчики давления в полостях средних и боковых рабочих цилиндров пресса, отличающийся тем.что с целью увеличения производительности пресса за счет повышения точности и стабильности величины регулируемого усилия, регулятор усилия снабжен микропроцессором, цифроаналоговым и аналогоцифровым преобразователем и двумя фильтрами, причем задатчик усилия через последовательно

соединенные микропроцессор и цифроаналоговый преобразователь соединен с вторым входом первого сумматора, выход усилителя связан с управляющими входами первого и второго ключей, а их выходы - с

входами электромеханического преобразователя, датчики давления в полостях средних и боковых рабочих цилиндров через фильтры соединены с

входами второго сумматора, выход которого через аналого-цифровой преобразователь связан с вторым входом микропроцессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор усилия гидравлического пресса | 1990 |

|

SU1832080A1 |

| Сервопривод управления валом гидрораспределителя гидравлического пресса | 1989 |

|

SU1726279A1 |

| СИСТЕМА УПРАВЛЕНИЯ СЛЕДЯЩИМ ПРИВОДОМ ВИБРАЦИОННОГО ПРЕССА | 1995 |

|

RU2095249C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ИСКРООБРАЗОВАНИЯ ДВС И МИКРОПРОЦЕССОРНАЯ СИСТЕМА ЗАЖИГАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2209997C1 |

| Устройство для дозирования расплава | 1985 |

|

SU1308427A1 |

| Система программного управления инерционным вибропресс-молотом | 1986 |

|

SU1366271A1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ СОЗДАНИЯ РЕГУЛИРУЕМЫХ ДИНАМИЧНЫХ НАГРУЗОК | 2008 |

|

RU2352912C1 |

| Устройство управления гидроприводом затвора шлюза | 1986 |

|

SU1406295A1 |

| Сервопривод клапанов гидрораспределителя гидравлического пресса | 1990 |

|

SU1810223A1 |

| Устройство для измерения сопротивления | 1981 |

|

SU1004912A1 |

Изобретение относится к машиностроению, в частности к конструкциям оборудования управления обработкой металлов давлением, и может быть использовано для управления величиной усилия гидравлических процессов Цель-увеличение производительности прессов. Точность и стабильность величины регулирования усилия о пре- деляется применением микропроцессора 3, выполняющего функцию вычисления разности заданной и текущей величины усилия, вычисления скорости изменения текущего усилия для коррекции постоянной времени регулятора и пресса и управления клапанным распределителем 1, редуцирующим давление рабочей жидкости, подаваемой в средние рабочие цилиндры пресса. Кроме того, повышение точности усилия прессования достигается суммированием сигналов, подаваемых в микропроцессор 3 от датчиков давления, в полостях средних 12 и боковых 16 рабочих цилиндров пресса и сигнала постоянного уровня, пропорционального весу подвижной поперечины пресса. 1 ил (Л С

1

1Г- 1l

/(средним

, 0ff60VVM

I цилинс - ф |/aw

Ј сли&ну/о магистрали I

L P-°A6-Ј L. цилиндров пресса

| Сервопривод управления валом гидрораспределителя гидравлического пресса | 1989 |

|

SU1726279A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-11-07—Публикация

1990-01-15—Подача