Изобретение относится к контролю техпроцессов в производстве синтетических волокон, в частности к контролю режима охлаждения комплексных синтетических нитей.

Известен способ контроля температуры комплексной нити, заключающийся в определении зоны расположения рефлектора с термопреобразователем и измерении температуры нити.

Известно устройство для контроля температуры комплексной нити, содержащее соединенный с контролирующим прибором термопреобразователь, установленный в фокусе рефлектора, размещенного в цилиндрическом кожухе.

Недостатком известного способа и устройства являются ограниченные технологические возможности. Это объясняется тем, что нить под действием потока воздуха отклоняется от вертикали. Степень отклонения зависит от титра нити, скорости формования и номинального напора воздуха. В связи с этим термопреобразователь

оказывается не в фокусе, что ограничивает возможность его использования при изменении режима формования нити.

Целью изобретения является расширение технологических возможностей.

Поставленная цель достигается тем, что в способе измерения температуры комплексной нити, включающем определение зоны расположения рефлектора с термопреобразователем и измерение температуры нити, зону расположения рефлектора определяют в пространстве координат нити путем изменения угла наклона и перемещения рефлектора относительно траектории перемещения нити, после чего по измеренной температуре фиксируют максимальный нагрев термопреобразователя, по значению величины которого определяют пространственное положение рефлектора.

Поставленная цель достигается также тем, что устройство для измерения температуры комплексной нити, содержащее соединенный с контролирующим прибором термопреобразователь, установленный в

(Л

С

м

X

ы ю

СП

XI

яяюоэ&

фокусе рефлектора, размещенного в цилиндрическом кожухе, снабжено указателем угла поворота, рукояткой и расположенной на наружной поверхности кожуха шкалой измерения температуры, а рефлектор с термо- преобрззователемвыполнен

поворачиваемым с возможностью враща- тельно-поступатсльного движения относительно траектории перемещения нити, причем на оси рефлектора с наружной стороны кожуха расположены механически соединенные указатель угла поворота и рукоятка.

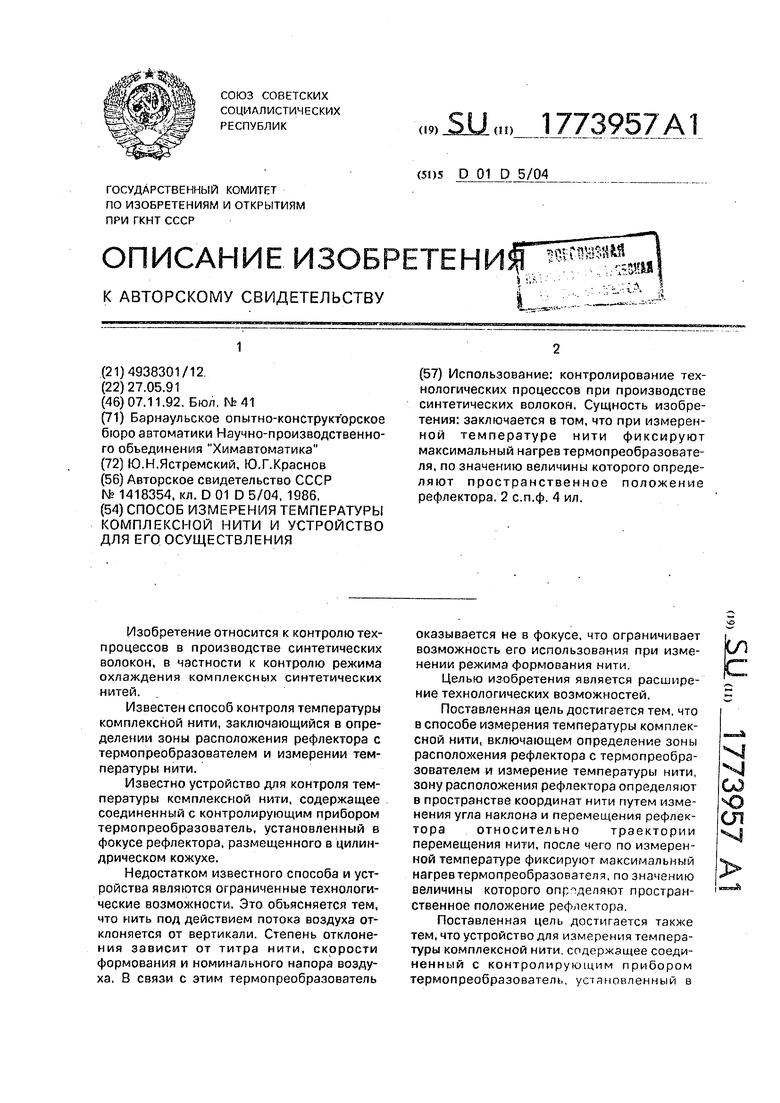

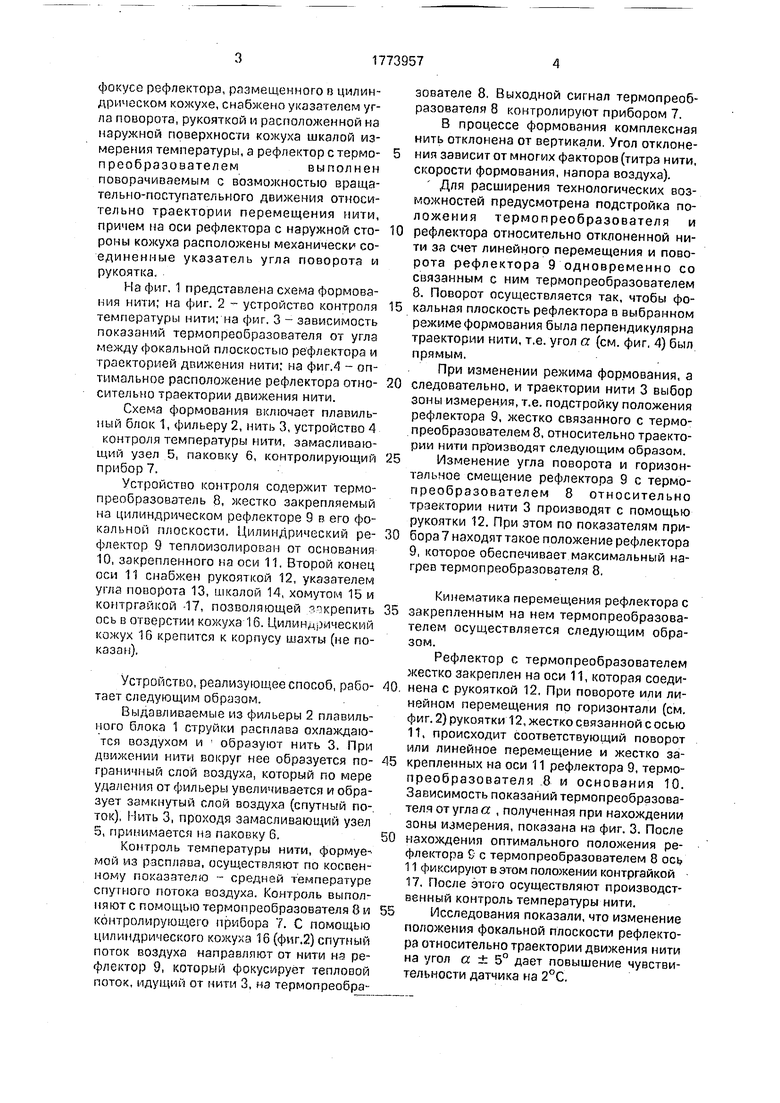

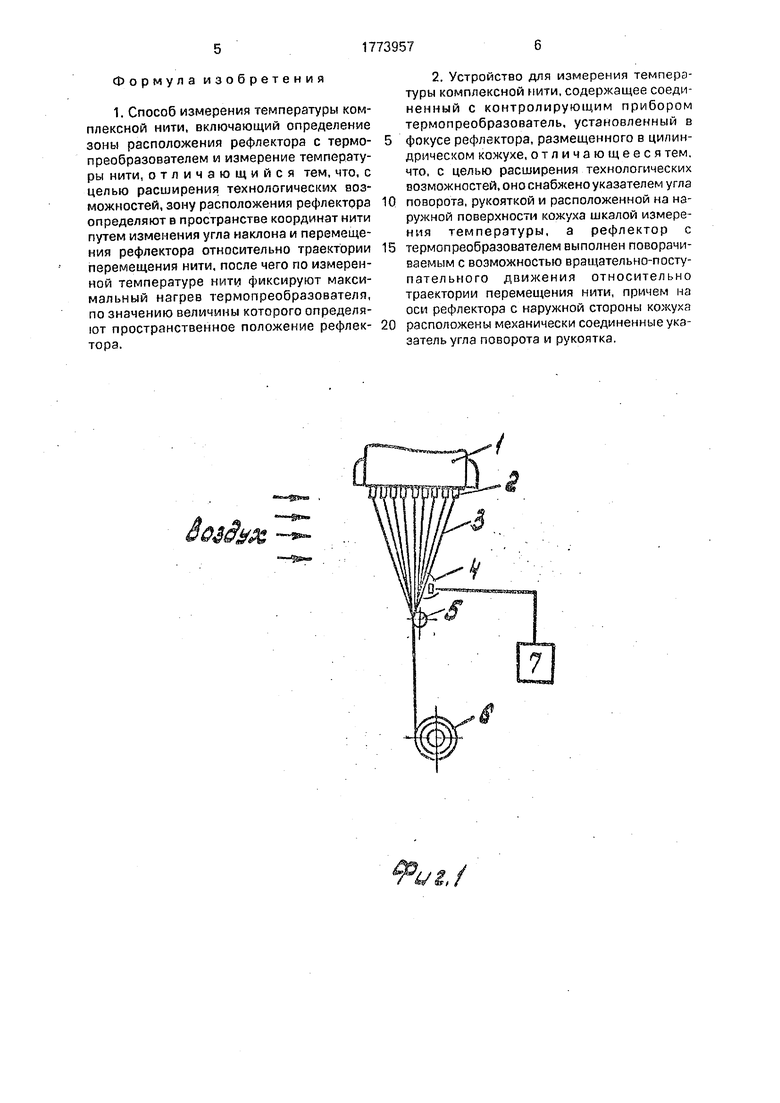

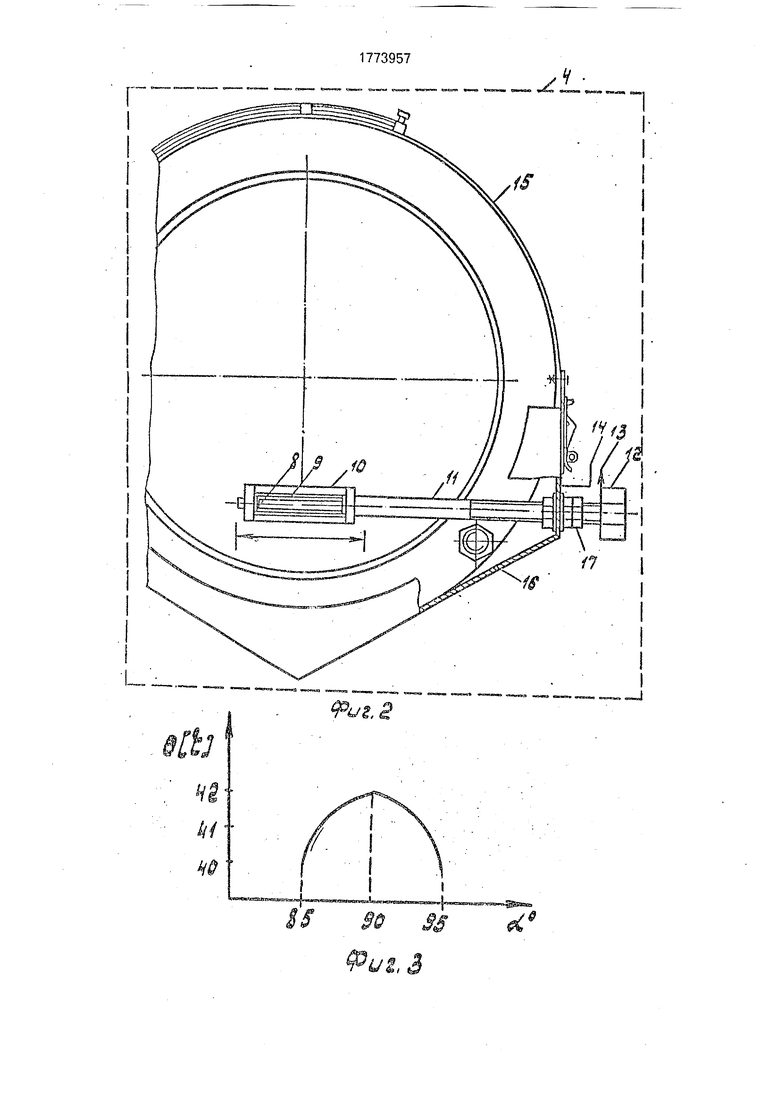

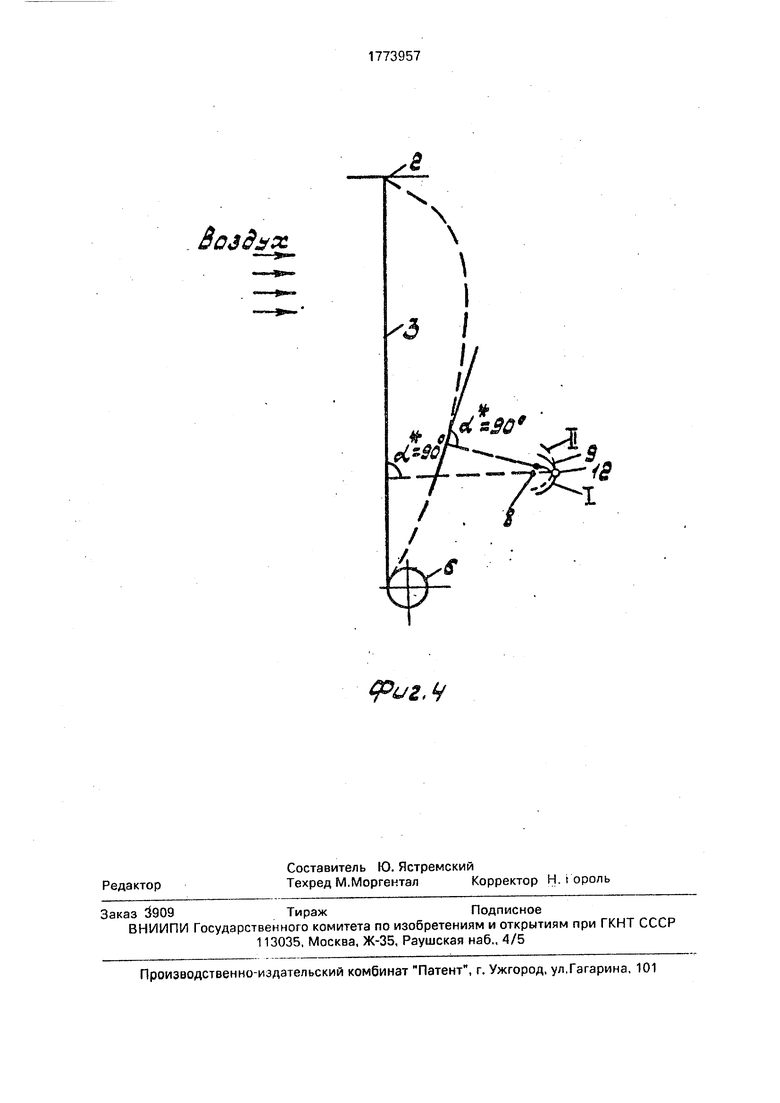

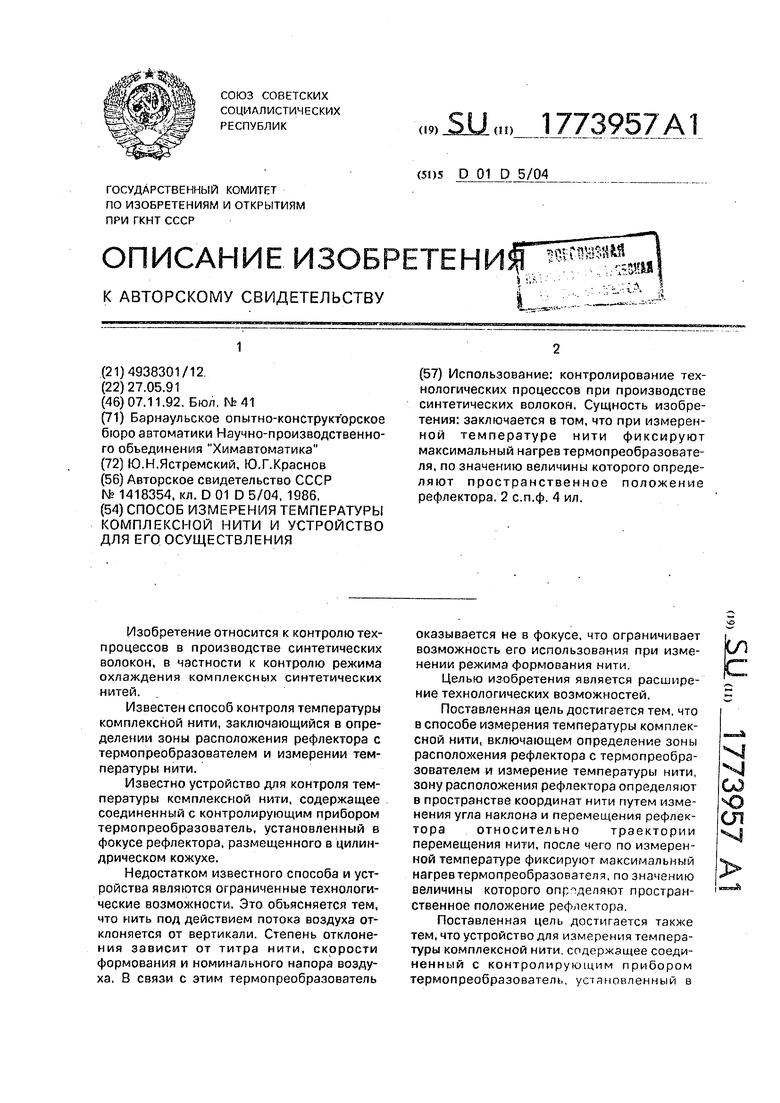

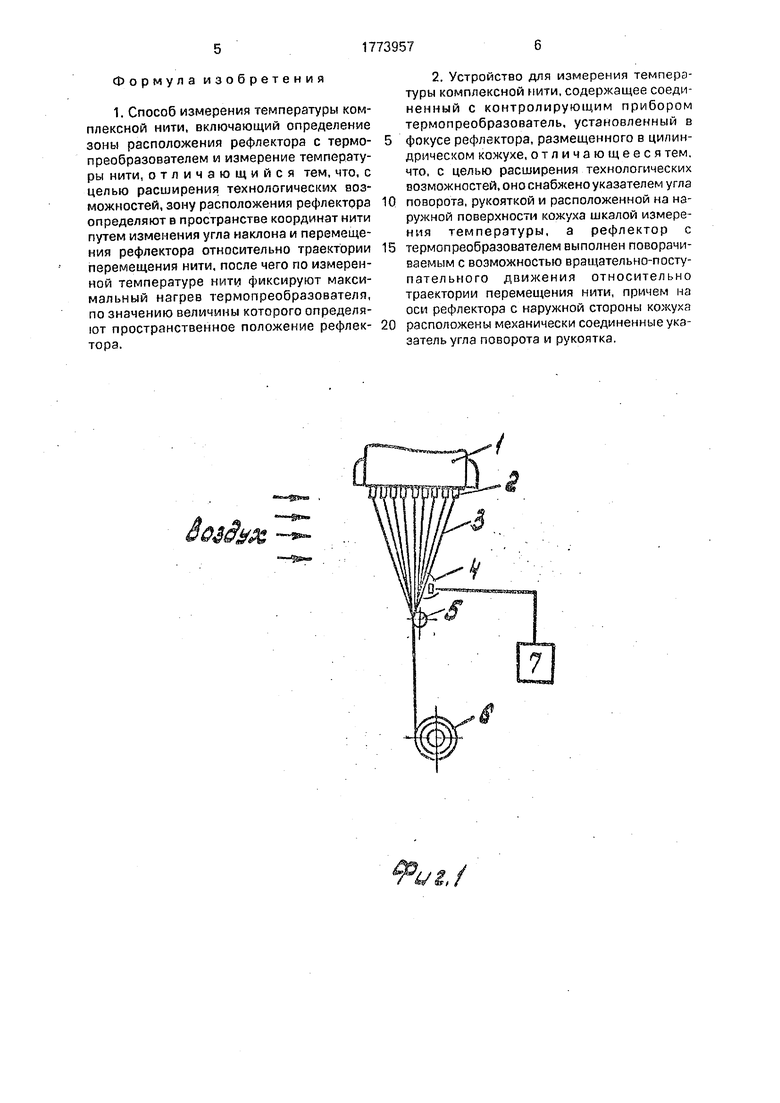

На фиг, 1 представлена схема формования нити; на фиг. 2 - устройство контроля температуры нити; на фиг. 3 - зависимость показаний термопреобразователя от угла между фокальной плоскостью рефлектора и траекторией движения нити; на фиг.4 - оптимальное расположение рефлектора относительно траектории движения нити.

Схема формования включает плавильный блок 1, фильеру 2, нить 3, устройство 4 контроля температуры нити, замасливающий узел 5, паковку 6, контролирующий прибор 7.

Устройство контроля содержит термопреобразователь 8, жестко закрепляемый на цилиндрическом рефлекторе 9 в его фокальной плоскости. Цилиндрический рефлектор 9 теплоизолирован от основания 10, закрепленного на оси 11, Второй конец оси 11 снабжен рукояткой 12, указателем угла поворота 13, шкалой 14, хомутом 15 и контргайкой -17, позволяющей .крепить ось в отверстии кожуха 16. Цилиндрический кожух 16 крепится к корпусу шахты (не показан).

Устройство, реализующее способ, работает следующим образом.

Выдавливаемые из фильеры 2 плавильного блока 1 струйки расплава охлаждаются воздухом и образуют нить 3. При движении нити вокруг нее образуется пограничный слой воздуха, который по мере удаления от фильеры увеличивается и образует замкнутый слой воздуха (спутный поток), Нить 3, проходя замасливающий узел 5, принимается на паковку 6,

Контроль температуры нити, формуе- мой из расплава, осуществляют по косвенному показателю - средней температуре спугного потока воздуха. Контроль выполняют с помощью термамреобразователя 8м контролирующего прибора 7. С помощью цилиндрического кожуха 16 (фиг.2) спутный поток воздуха направляют от нити на рефлектор 9, который фокусирует тепловой поток, идущий от нити 3, из термопреобразователе 8, Выходной сигнал термопреобразователя 8 контролируют прибором 7.

В процессе формования комплексная нить отклонена от вертикали. Угол отклонения зависит от многих факторов (титра нити, скорости формования, напора воздуха).

Для расширения технологических возможностей предусмотрена подстройка положения термопреобразователя и

0 рефлектора относительно отклоненной нити за счет линейного перемещения и поворота рефлектора 9 одновременно со связанным с ним термопреобразователем

8.Поворот осуществляется так, чтобы фо- 5 кальная плоскость рефлектора в выбранном

режиме формования была перпендикулярна траектории нити, т.е. угол а (см. фиг, 4) был прямым.

При изменении режима формования, а

0 следовательно, и траектории нити 3 выбор зоны измерения, т.е. подстройку положения рефлектора 9, жестко связанного с термопреобразователем 8, относительно траектории нити производят следующим образом.

5 Изменение угла поворота и горизонтальное смещение рефлектора 9 с термопреобразователем 8 относительно траектории нити 3 производят с помощью рукоятки 12. При этом по показателям при0 бора 7 находят такое положение рефлектора

9,которое обеспечивает максимальный нагрев термопреобразователя 8,

Кинематика перемещения рефлектора с

5 закрепленным на нем термопреобразователем осуществляется следующим образом.

Рефлектор с термопреобразователем жестко закреплен на оси 11, которая соеди0, нена с рукояткой 12, При повороте или линейном перемещения по горизонтали (см. фиг. 2) рукоятки 12, жестко связанной с осью 11, происходит соответствующий поворот или линейное перемещение и жестко за5 крепленных на оси 11 рефлектора 9, термопреобразователя 8 и основания 10. Зависимость показаний термопреобразова- телчотуглаа , полученная при нахождении зоны измерения, показана на фиг. 3. После

0 нахождения оптимального положения рефлектора Ј с термопреобрэзователем 8 ось 11 фиксируют в этом положении контргайкой 17, После этого осуществляют производственный контроль температуры нити.

5 Исследования показали, что изменение положения фокальной плоскости рефлектора относительно траектории движения нити на угол а ± 5° дает повышение чувствительности датчика на 2°С.

Формула изобретения

1. Способ измерения температуры комплексной нити, включающий определение зоны расположения рефлектора с термопреобразователем и измерение температуры нити, отличающийся тем, что, с целью расширения технологических возможностей, зону расположения рефлектора определяют в пространстве координат нити путем изменения угла наклона и перемещения рефлектора относительно траектории перемещения нити, после чего по измеренной температуре нити фиксируют максимальный нагрев термопреобразователя, по значению величины которого определяют пространственное положение рефлектора.

2. Устройство для измерения температуры комплексной нити, содержащее соединенный с контролирующим прибором термопреобразователь, установленный в

фокусе рефлектора, размещенного в цилиндрическом кожухе, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено указателем угла

поворота, рукояткой и расположенной на наружной поверхности кожуха шкалой измерения температуры, а рефлектор с

термопреобразователем выполнен поворачиваемым с возможностью вращательно-посту- пательного движения относительно траектории перемещения нити, причем на оси рефлектора с наружной стороны кожуха

расположены механически соединенные указатель угла поворота и рукоятка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры комплексной нити на прядильной машине | 1989 |

|

SU1730230A1 |

| Устройство для контроля температуры вырабатываемой стеклонити | 1986 |

|

SU1428720A1 |

| Устройство для контроля температуры комплексной нити на прядильной машине | 1986 |

|

SU1418354A1 |

| Устройство для контроля температуры комплексной нити на прядильной машине | 1983 |

|

SU1137119A1 |

| Устройство для контроля процесса замасливания нити | 1987 |

|

SU1537723A1 |

| УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАЦИИ КАРТОННЫХ КОРОБОК | 1993 |

|

RU2118173C1 |

| Осветитель оптического прибора | 1977 |

|

SU711520A1 |

| Устройство для контроля температуры комплексной нити на прядильной машине | 1981 |

|

SU977523A1 |

| ПРИБОР ДЛЯ ВЫЧЕРЧИВАНИЯ МНОГОФОКУСНЫХ КРИВЫХ С ФОКАЛЬНЫМ СВОЙСТВОМ ПОСТОЯНСТВА СУММЫ РАССТОЯНИЙ | 1966 |

|

SU214823A1 |

| ПРОТОЧНЫЙ РЕФРАКТОМЕТР (ВАРИАНТЫ) | 1992 |

|

RU2092813C1 |

Использование: контролирование технологических процессов при производстве синтетических волокон. Сущность изобретения: заключается в том, что при измеренной температуре нити фиксируют максимальный нагрев термопреобразователя, по значению величины которого определяют пространственное положение рефлектора, 2 с.п.ф. 4 ил.

1773957

Ваздхх

фиг. У

| Устройство для контроля температуры комплексной нити на прядильной машине | 1986 |

|

SU1418354A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-07—Публикация

1991-05-27—Подача