Изобретение относится к электронной технике, в частности к технологии изготовления полупроводниковых интегральных микросхем и полупроводниковых структур типа полупроводник - диэлектрик - поликремний - диэлектрик - поликремний и может быть использовано для изготовления матричных накопителей электрически программируемых постоянных запоминающих устройств на запоминающих транзисторах с плавающим и управляющим затворами, стираемых облучением ультрафиолетовым излучением (СППЗУ) или импульсным напряжением (ЭСППЗУ).

Известен способ изготовления полупроводниковых структур, например ячеек памяти СППЗУ, ЭСППЗУ, обеспечивающий Понижение токов утечек между электродами запоминающих транзисторов.

Способ состоит в том, что кремниевую подложку окисляют для формирования первого диэлектрического слоя, осаждают слой поликристаллического кремния, наносят

маску из слоя фоторезиста травлением формируют электроды плавающих затворов, снимают маску и проводят их термическое окисление при Т 900°С, трехстадийное - в сухом, влажном, сухом кислороде, осаждают второй слой поликристаллического кремния.

Использование термического окисления (Т 900°С) устраняет возможные зако- ротки между электродами плавающих затворов за счет прокисления остатков поликристаллического кремния и снижают токи проводимости второго диэлектрического слоя по сравнению с применяемым на этом этапе изготовления пиролитическим окислом. Однако, различные скорости термического окисления (Т 1000°С) между и на поверхности зерен поликристаллического кремния приводят к увеличению размеров и количества выступов на поверхности поликристаллического кремния, что усиливает локальные неоднородные возрастания электрического поля вблизи них и увепичи(/

С

XJ

vj

N

СО

ю

00

вает токи проводимости диэлектрика в этих областях, создавая в нем локальные утечки.

Более совершенным является способ изготовления полупроводниковых структур элемента памяти (для РПЗУ-СППЗУ), вклю- чающий операцию окисления плавающих затворов при Т 1100°С, чт& сохраняет, однако, значительную часто токов утечки, в том числе по периметру плавающего затвора из-за неоднородностей его боковой по- верхности, полученных в результате травления (через фоторезистивную маску), и последующего окисления, в сравнении с пленарной (горизонтальной) его поверхностью.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления полупроводниковых структур, который включает последовательное формирование на поверхности кремни- евой подложки первой диэлектрической пленки, первого слоя поликристаллического кремния, легирование азотом до концентрации не менее 1 101е на глубину не менее половины толщины второй диэлект- рической пленки, формирование из этого слоя электродов требуемой конфигурации, термическую обработку и формирование второй диэлектрической пленки путем термического окисления электродов, осажде- ние второго слоя поликристаллического кремния. Указанный способ-прототип позволяет получить второй диэлектрический слой с улучшенными параметрами (уменьшенными токами проводимости фронталь- ной (планарной) части электродов из первого слоя поликристаллического кремния и увеличенной толщиной на их торцах).

Основным недостатком способа прото- типа является низкое качество полупроводниковых структур из-за недостаточно высокого качества второго диэлектрического слоя, имеющего участки на торцах электродов из первого слоя поликристалли- ческого кремния, не подвергнутых легированию азотом и имеющих повышенные токи проводимости, как и в ранее описанных аналогах (уменьшаемые частично только увели- ченной толщиной при формировании второго диэлектрического слоя). Дополнительным недостатком является ограничение по дозе легирования (4 1015 ) азо- JOM, поскольку выполнение легирования с увеличенной дозой после формирования электродов из первого слоя поликристалли- ческой кремния приводило к появлению трещин в первом диэлектрическом слое и отслаиванию указанных электродов.

Целью изобретения является улучшение качества полупроводниковых структур за счет уменьшения токов проводимости во втором диэлектрическом слое.

Сущность способа изготовления полупроводниковых структур заключается в следующем. После нанесения на поверхность полупроводниковой подложки 1 последовательно слоев - первого диэлектрического из двуокиси кремния, первого слоя из поликристаллического кремния, в том числе малой толщины, формирование из него электродов требуемой конфигурации с утоньшени- ем их краев с помощью фотолитографии и травления, например, плазмохимического. При этом происходит сглаживание их краев и получается трапецеидальный профиль. Затем проводят термическое окисление для нанесения второго диэлектрического слоя, на который осаждают второй слой из поликристаллического кремния и проводят легирование на всю глубину его азотом, в том числе под разными углами - сначала перпендикулярно, а затем под углом к поверхности полупроводниковой подложки и с повышенной энергией известным способом. После этого проводят термическую обработку (отжиг) для перераспределения введенной примеси азота в слое и создания нитрированной области, расположенной во втором диэлектрическом слое 4. Предлагаемый способ устраняет приведенные недостатки прототипа.

Необходимо отметить, что на степень легирования азотом слоя 5 и содержание азота в нитрированной области 6 оказывает влияние рельеф полупроводниковой структуры, профиль второго слоя поликристаллического кремния, который определяется сглаженностью (утоньшением) краев электродов и/или толщиной первого слоя поликристаллического кремния.

Это влияние значительно при прямоугольном профиле электродов 3 и создает теневые участки вблизи их торцов при легировании азотом.

При трапецеидальном профиле электродов с углом в основании 45°, увеличение эффективной толщины второго поликремниевого слоя составит 2 и менее в областях перекрытия указанных электродов 3 при нормальном (перпендикулярно поверхности подлох ки) падении ионного пучка азота. То есть, в этом случае влияние незначительно.

Более эффективным средством ослабления влияния рельефа является легирование азотом под разными углами и с повышенной энергией - как указано выше.

Еще одним средством ослабления влияния рельефа и планаризэции структуры является пониженная толщина ( 0,1 мкм) электрода из первого слоя поликристаллического кремния, применяемого в элементах памяти зарубежных изготовителей.

Указанные известные технические решения, уменьшающие влияние рельефа, могут применяться как по отдельности, так и в совокупности в предлагаемом способе.

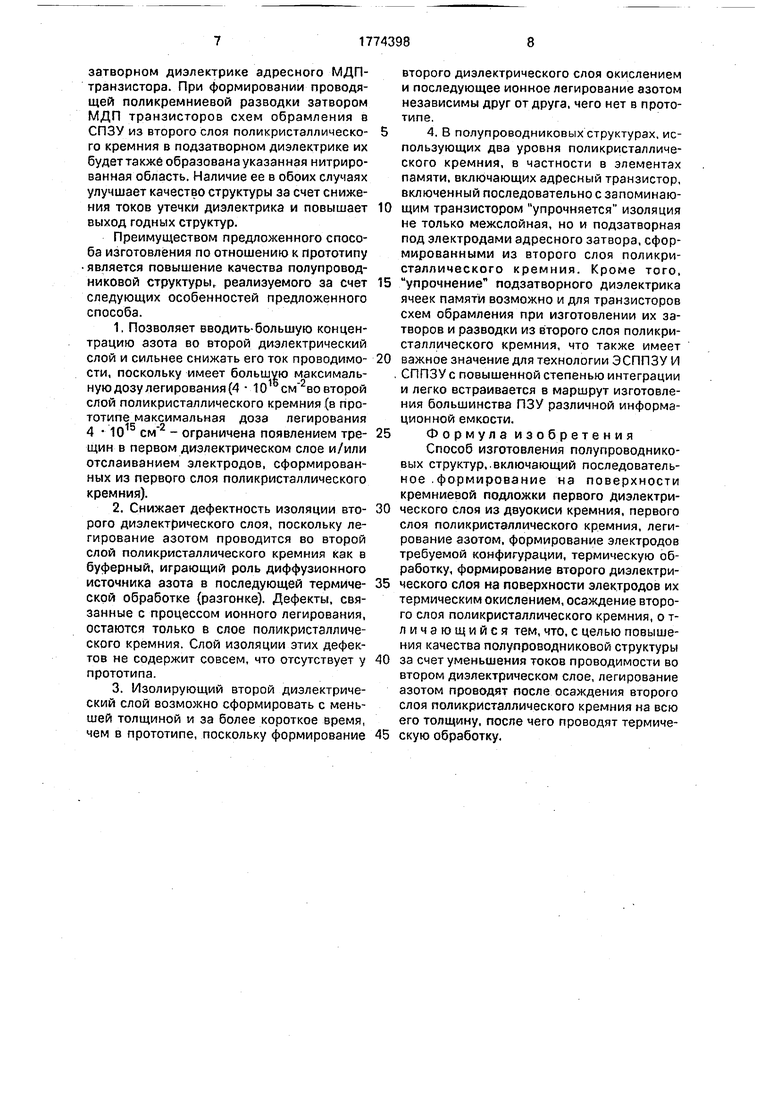

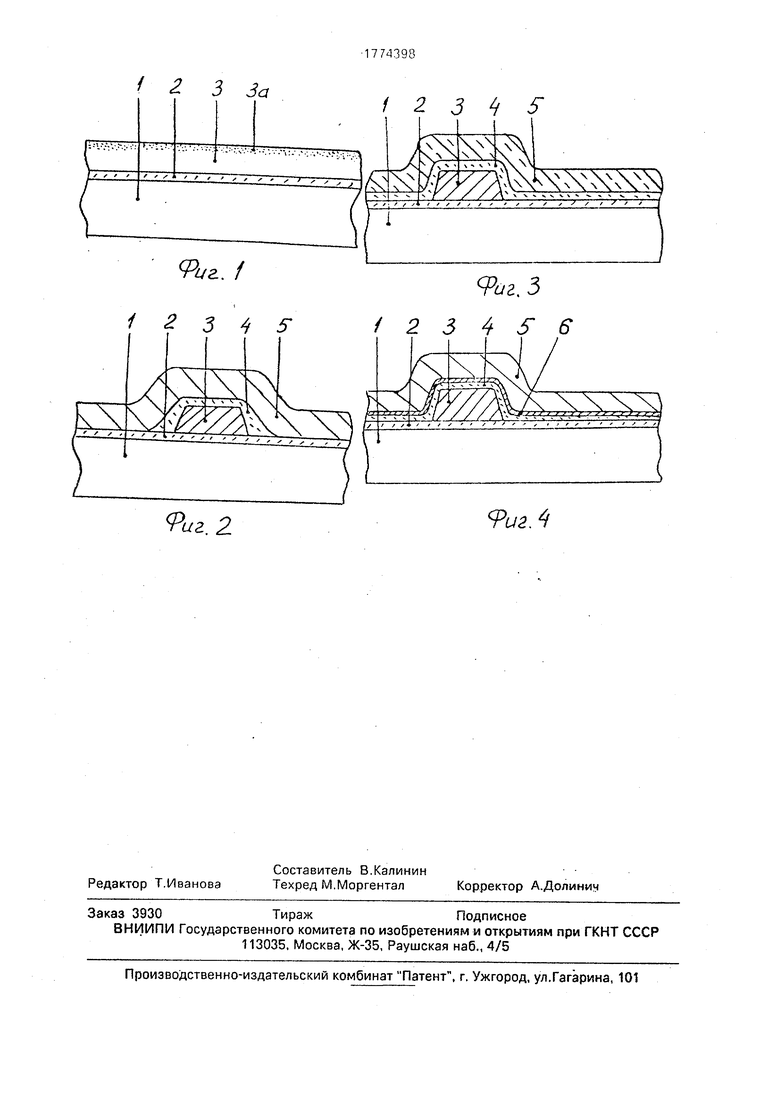

На фиг, 1,2 показаны сечения полупроводниковой структуры на различных этапах ее формирования, на фиг.З,4 - аналогичные сечения другой полупроводниковой структуры с частичным размещением второго диэлектрического слоя на поверхности полупроводниковой подложки.

На фиг, 1(3) изображена структура после осаждения второго слоя поликристаллического кремния и легирования его азотом на всю толщину этого слоя.

На фиг.2(4) показана полупроводниковая структура после термической обработки (отжига).

На фиг.1-4 используются следующие обозначения: I - полупроводниковая подложка, 2 - первый слой диэлектрической пленки, 3 - электрод, сформированный из первого слоя поликристаллического кремния, 4 - второй слой диэлектрической пленки, 5 - второй слой поликристаллического кремния (электрод, затвор, сформированный из него), б - область в диэлектрическом слое, насыщенная азотом вблизи границы раздела с вышележащим слоем поликристаллического кремния.

Пример конкретного выполнения.

Полупроводниковая структура может быть изготовлена из кремниевой полупроводниковой подложке типа КДБ12-20 ориентации (100),

После перекисно-аммиачной химической обработки полупроводниковой подложки 1 на ней формируют фигуры совмещения для установки проекционной фотолитографии, создают каналоограничи- тельные области, используя процесс локального окисления с толщиной полевого окисла 0,5-1,5 мкм (на фиг.1-4 в сечение этот слой не попадает). После удаления вспомогательной маски для локального окисления проводят перекисно-аммиачную обработку и выращивают в области каналов запоминающих транзисторов первый диэлектрический слой 2 из двуокиси кремния толщиной 0,02-0,10 мкм окислением при температуре Т 1000-1100°С в атмосфере сухого кислорода с добавкой трихлорэтиле- на. Затем в реакторе пониженного давления размножением моносилана при

температуре Т 600-700°С наносят первый слой поликристаллического кремния 5 толщиной 0,1-0,4 мкм, легируют его фосфором в диффузионной печи с использованием

при температуре Т 950°С, получая поверхностное сопротивление его 20 Ом/Ц. Формируют в этом слое края поликремниевых электродов 5 травлением в атмосфере SFe с регулируемой анизотропией

0 (при повышенном давлении). После перекисно-аммиачной обработки (и жидкостного травления первого диэлектрического слоя - для фиг.З) наносят второй диэлектрический слой 7 толщиной 0,03-0,10 мкм при темпе5 ратуреТ 1000-1100°С в атмосфере сухого кислорода. Наносят второй слой поликристаллического кремния 6 толщиной 0,2-0,3 мкм аналогично первому легируют его фосфором также как и первый для получения

0 поверхностного сопротивления 20-40 Ом/П.Затем легируют этот слой 6 примесью азота с энергией Е 60-100 кЭв и дозой D 1-4 10 см . Для уменьшения влияния рельефа второго слоя поликремния 6 допу5 стимо и желательно легирование под разными углами и с повышенной энергией Е 100-150 кЭв. Формируют из второго слоя поликристаллического кремния шины управляющих затворов 6 с помощью фотоли0 тографии и травления аналогично электродом 5.

После химической перекисно-аммиачной обработки проводят термическую обработку при температуре Т 1100°С в

5 атмосфере сухого кислорода в течение 15 мин для перераспределения примеси азота, внедренного во второй слой поликристаллического кремния, в объем второго диэлектрического слоя (фиг.2, 4} и создания

0 нитрированной области на его границе раздела (со вторым слоем поликристаллического кремния).

На фиг.З и 4 показан пример варианта изготовления заявляемого способа для по5 лупроводниковой структуры, используемой в запоминающем транзисторе, включенном последовательно с адресным МДП-транзи- стором.

Отличие от предыдущей структуры за0 ключается в нанесении части второго диэлектрического слоя на поверхность полупроводниковой подложки после формирования электродов из первого слоя поликристаллического кремния и снятия

5 первого диэлектрического слоя с областей, свободных от электродов. При этом создается нитрированная область в диэлектрике (слой 6) после термообработки (фиг.6) не только между первым и вторым слоем поликристаллического кремния; но также в подзатворном диэлектрике адресного МДП- транзистора. При формировании проводящей поликремниевой разводки затвором МДП транзисторов схем обрамления в СПЗУ из второго слоя поликристаллического кремния в подзатворном диэлектрике их будет также образована указанная нитрированная область. Наличие ее в обоих случаях улучшает качество структуры за счет снижения токов утечки диэлектрика и повышает выход годных структур.

Преимуществом предложенного способа изготовления по отношению к прототипу является повышение качества полупроводниковой структуры, реализуемого за счет следующих особенностей предложенного способа.

1.Позволяет вводить-большую концентрацию азота во второй диэлектрический слой и сильнее снижать его ток проводимости, поскольку имеет большую максимальную дозу легирования (4 10 второй слой поликристаллического кремния (в прототипе максимальная доза легирования 4 1015 - ограничена появлением трещин в первом диэлектрическом слое и/или отслаиванием электродов, сформированных из первого слоя поликристаллического кремния).

2.Снижает дефектность изоляции второго диэлектрического слоя, поскольку легирование азотом проводится во второй слой поликристаллического кремния как в буферный, играющий роль диффузионного источника азота в последующей термической обработке (разгонке). Дефекты, связанные с процессом ионного легирования, остаются только в слое поликристаллического кремния. Слой изоляции этих дефектов не содержит совсем, что отсутствует у прототипа.

3.Изолирующий второй диэлектрический слой возможно сформировать с меньшей толщиной и за более короткое время, чем в прототипе, поскольку формирование

второго диэлектрического слоя окислением и последующее ионное легирование азотом независимы друг от друга, чего нет в прототипе.

4. В полупроводниковых структурах, использующих два уровня поликристаллического кремния, в частности в элементах памяти, включающих адресный транзистор, включенный последовательно с запоминающим транзистором упрочняется изоляция не только межслойная, но и подзатворная под электродами адресного затвора, сформированными из второго слоя поликристаллического кремния. Кроме того,

упрочнение подзатворного диэлектрика ячеек памяти возможно и для транзисторов схем обрамления при изготовлении их затворов и разводки из второго слоя поликристаллического кремния, что также имеет

важное значение для технологии ЭСППЗУ И СППЗУ с повышенной степенью интеграции и легко встраивается в маршрут изготовления большинства ПЗУ различной информационной емкости.

Формула изобретения

Способ изготовления полупроводниковых структур,.включающий последовательное .формирование на поверхности кремниевой подложки первого диэлектрического слоя из двуокиси кремния, первого слоя поликристаллического кремния, легирование азотом, формирование электродов требуемой конфигурации, термическую обработку, формирование второго диэлектрического слоя на поверхности электродов их термическим окислением, осаждение второго слоя поликристаллического кремния, о т- личэющийся тем, что, с целью повышения качества полупроводниковой структуры

за счет уменьшения токов проводимости во втором диэлектрическом слое, легирование азотом проводят после осаждения второго слоя поликристаллического кремния на всю его толщину, после чего проводят термическую обработку.

3 За

Фиг. 1 / 2 3 4 5123 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2056673C1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2038647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО БиКМОП ПРИБОРА | 2005 |

|

RU2295800C1 |

| БиКМОП-ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282268C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАТВОРНЫХ ОБЛАСТЕЙ КМОП-ТРАНЗИСТОРОВ | 2003 |

|

RU2297692C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| Способ изготовления латерального ДМОП - транзистора с увеличенным значением напряжения пробоя | 2023 |

|

RU2803252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ТРАНЗИСТОРОВ С ПРИПОДНЯТЫМИ ЭЛЕКТРОДАМИ | 2006 |

|

RU2329566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП ИС | 2006 |

|

RU2308119C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА НА СТРУКТУРЕ "КРЕМНИЙ НА ИЗОЛЯТОРЕ" | 2022 |

|

RU2784405C1 |

Использование: технология изготовления полупроводниковых структур. Сущность изобретения на поверхности кремниевой подложки формируют первый диэлектрический слой из двуокиси кремния, первый слой поликристаллического кремния, формируют электроды, второй диэлектрический слой на поверхности электродов их термическим окислением Затем осаждают второй слой поликристаллического кремния, легируют его азотом на всю толщину и проводят его термообработку. Способ позволяет повысить качество полупроводниковых структур за счет уменьшения токов проводимости во втором диэлектрическом слое. 4 ил.

Фиг. 2

N.XSX/s

Т { -r.,f тГ-.С

t/2.4

| I.EIectrochim Soc | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1992-11-07—Публикация

1990-02-13—Подача