Изобретение относится к электродной промышленности и касается производства полых электродов для электрических дуговых печей, используемых для выплавки цветных и черных металлов.

Известны электроды для дуговых сталеплавильных печей с осевым каналом. В электродах диаметром (D) 500 мм, работающих в печи емкостью 70 т, выполнены осевые каналы диаметром (d). 40. 60, 80 и 120 мм. Соответственно соотношение d/D равно 0,08; 0,12; 0,16; 0,24. Выполнение осевого канала в электродах в таких соотношениях оказывает положительное влияние на стабилизацию горения дуги, работу печного трансформатора, продолжительность эксплуатации печи. Однако расход полых электродов с каналом диаметром от 30 до 60 мм на 6-12% выше, чем у сплошных электродов, и увеличивается с ростом диаметра канала. Поэтому размер осевого канала в электродах, принятый в США, ограничен 25 мм, а соотношение d/D 0,05 (1).

Известны в Чехословакии электроды диаметром 450 мм с осевым каналом диаметром 95 мм, соотношение d/O 0,21. Использование такого полого электрода

повысило эффективность плавки 30-тонной печи и отмечено снижение расхода электродов на 2,2%, однако причины снихения расхода электродов не выявлены (2).

Известны в СНГ электроды диаметром 400 мм с осевым каналом 00 мм, соотношение d/O 0,2. Несмотря на положительный эффект применение полых электродов на 30-тонной печи, связанный со стабилизацией горения дуги, возможностью ее фиксирования в канале полого электрода и улучшения работы печи, экономический эффект отсутствует из-за большого расхода электродов.

Цель изобретения - повышение эксплуатационной стойкости полых электродов.

Поставленная цель достигается тем, что в электроде, содержащем полость в виде аксиального канала, переходящего у торца в ниппельное гнездо, аксиальный канал выполнен с диаметром, составляющим 0,3- 0,78 диаметра электрода

Данное техническое решение отличается от известных оптимальным соотношением размеров элементов полых крупногабаритных электродов, а именно соотношением диаметра аксиального канала

и диаметра электрода, благодаря чему снижаются термомеханические напряжения в электродах, работающих при высоких плотностях тока, следствием чего является повышение их эксплуатационной стойкости, т.е. снижение расхода электродов,

При введении канала в силу изменения условий теплообмена в теле электрода перепад температуры от центра к периферии уменьшается тем быстрее, чем больше диаметр канала, т.е. уменьшаются термические напряжения в электроде (GT) являющиеся результатом различного нагрева внутренних и внешних объемов электрода. Когда термические напряжения в электроде становятся сравнимыми с пределом прочности (GBP) материала электрода на растяжение, в электроде образуются трещины, выкрашивание кусков и происходит обрыв электрода.

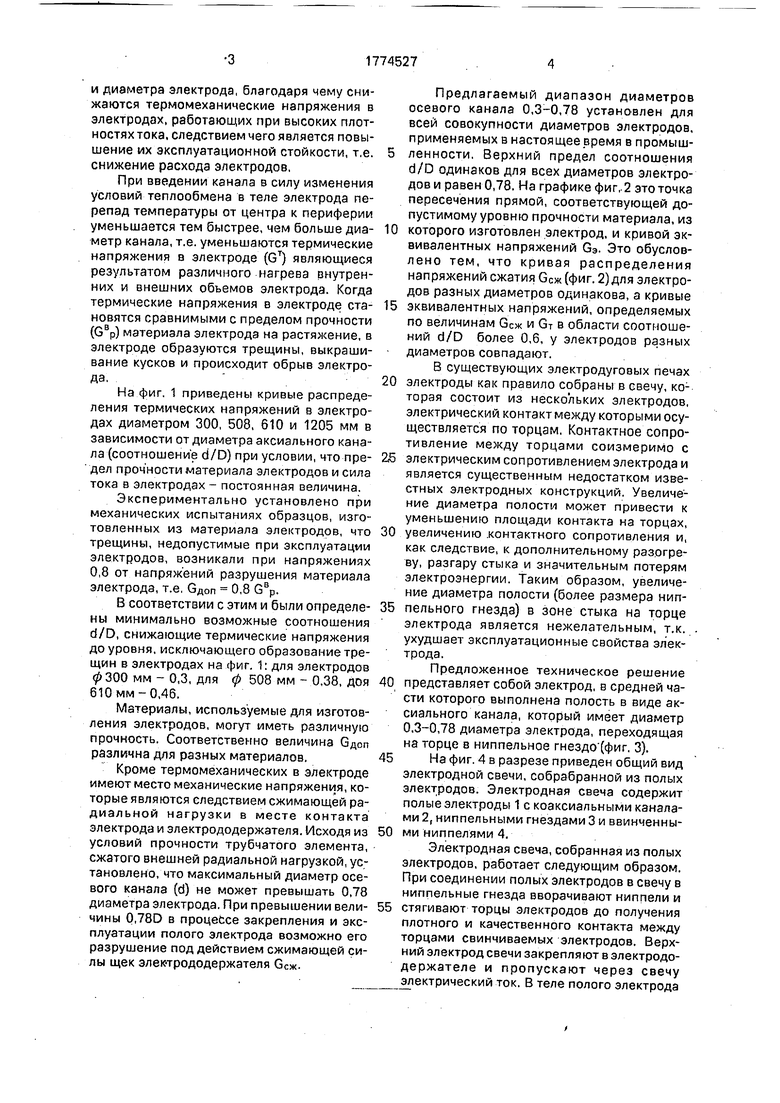

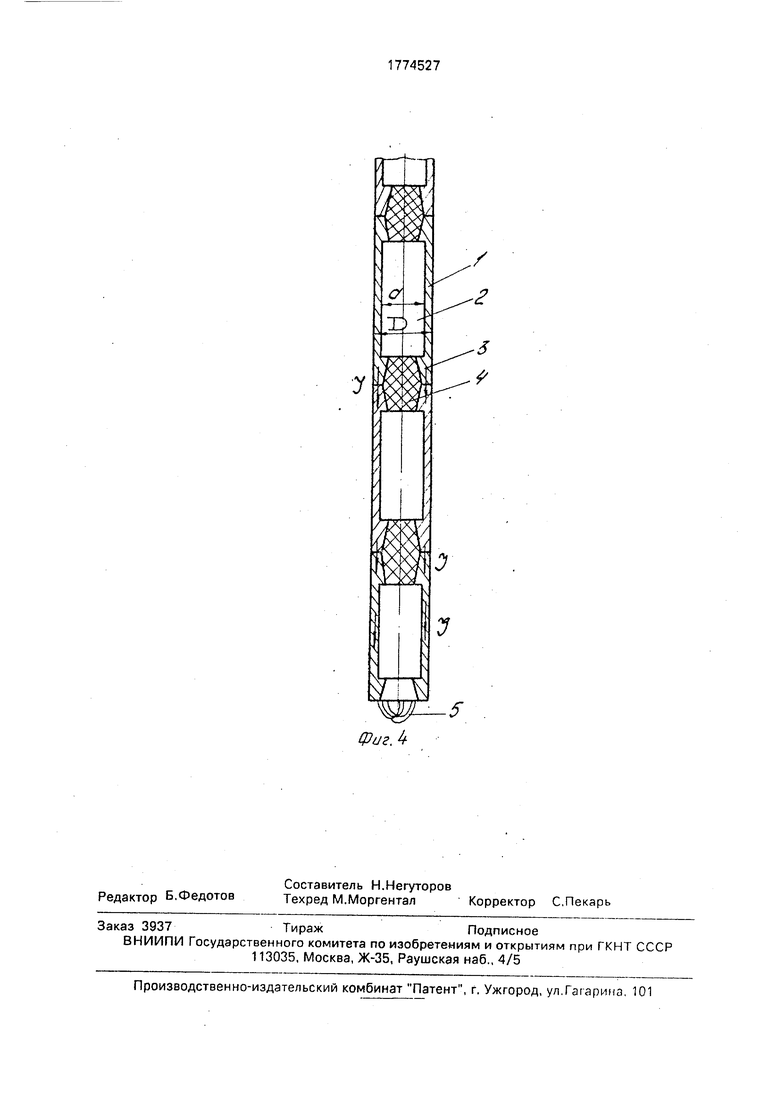

На фиг, 1 приведены кривые распределения термических напряжений в электродах диаметром 300, 508, 610 и 1205 мм в зависимости от диаметра аксиального канала (соотношение d/D) при условии, что предел прочности материала электродов и сила тока в электродах - постоянная величина.

Экспериментально установлено при механических испытаниях образцов, изготовленных из материала электродов, что трещины, недопустимые при эксплуатации электродов, возникали при напряжениях 0,8 от напряжений разрушения материала электрода, т.е. СДОп 0,8 GBP.

В соответствии с этим и были определены минимально возможные соотношения d/D, снижающие термические напряжения до уровня, исключающего образование трещин в электродах на фиг. 1: для электродов 0300 мм - 0,3, для ф 508 мм - 0,38, ДОя 610 мм-0,46.

Материалы, используемые для изготовления электродов, могут иметь различную прочность. Соответственно величина Сдоп различна для разных материалов.

Кроме термомеханических в электроде имеют место механические напряжения, которые являются следствием сжимающей радиальной нагрузки в месте контакта электрода и злектрододержателя. Исходя из условий прочности трубчатого элемента, сжатого внешней радиальной нагрузкой, установлено, что максимальный диаметр осевого канала (d) не может превышать 0,78 диаметра электрода. При превышении величины OJ8D в процессе закрепления и эксплуатации полого электрода возможно его разрушение под действием сжимающей силы щек злектрододержателя Сеж.

Предлагаемый диапазон диаметров осевого канала 0,3-0,78 установлен для всей совокупности диаметров электродов, применяемых в настоящее время в промышленности. Верхний предел соотношения d/D одинаков для всех диаметров электродов и равен 0,78. На графике фиг, 2 это точка пересечения прямой, соответствующей допустимому уровню прочности материала, из

0 которого изготовлен электрод, и кривой эквивалентных напряжений Сэ. Это обусловлено тем, что кривая распределения напряжений сжатия Сеж (фиг. 2) для электродов разных диаметров одинакова, а кривые

5 эквивалентных напряжений, определяемых по величинам Осж и GT в области соотношений d/D более 0,6, у электродов разных диаметров совпадают.

В существующих электродуговых печах

0 электроды как правило собраны в свечу, которая состоит из нескольких электродов, электрический контакт между которыми осуществляется по торцам, Контактное сопротивление между торцами соизмеримо с

5 электрическим сопротивлением электрода и является существенным недостатком известных электродных конструкций. Увеличение диаметра полости может привести к уменьшению площади контакта на торцах,

0 увеличению контактного сопротивления и, как следствие, к дополнительному разогреву, разгару стыка и значительным потерям электроэнергии. Таким образом, увеличение диаметра полости (более размера нип5 пельного гнезда) в зоне стыка на торце электрода является нежелательным, т.к. ухудшает эксплуатационные свойства электрода.

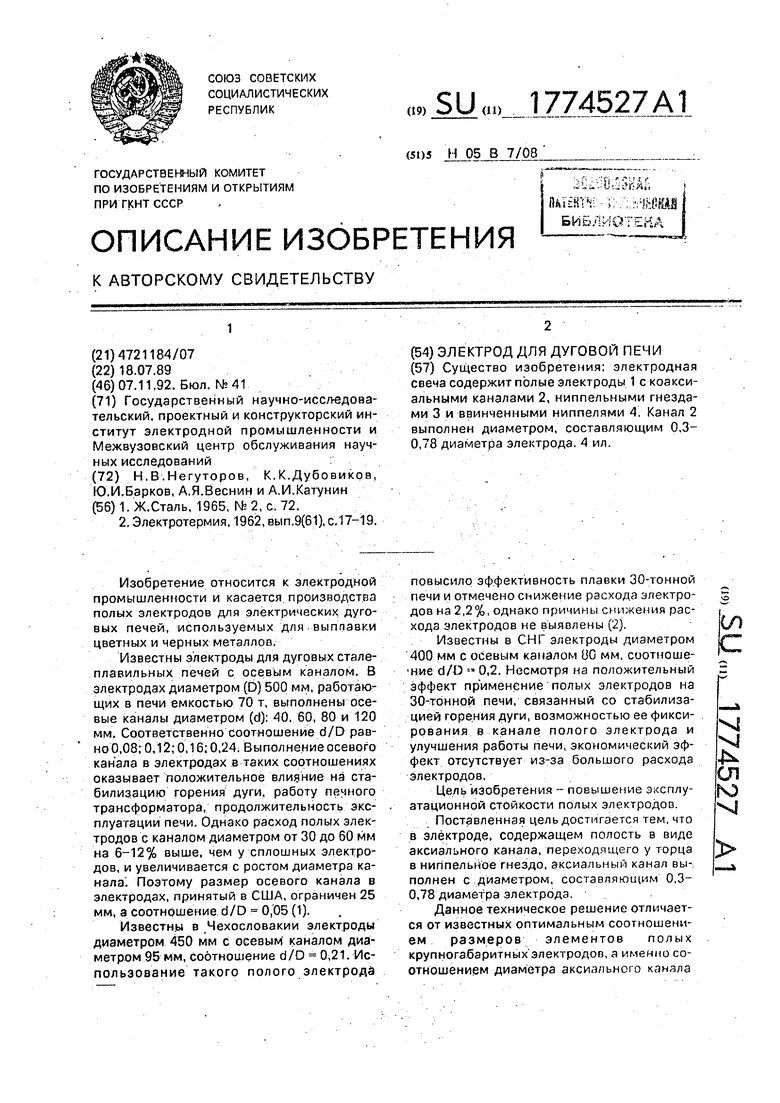

Предложенное техническое решение

0 представляет собой электрод, в средней части которого выполнена полость в виде аксиального канала, который имеет диаметр 0,3-0,78 диаметра электрода, переходящая на торце в ниппельное гнездо (фиг, 3).

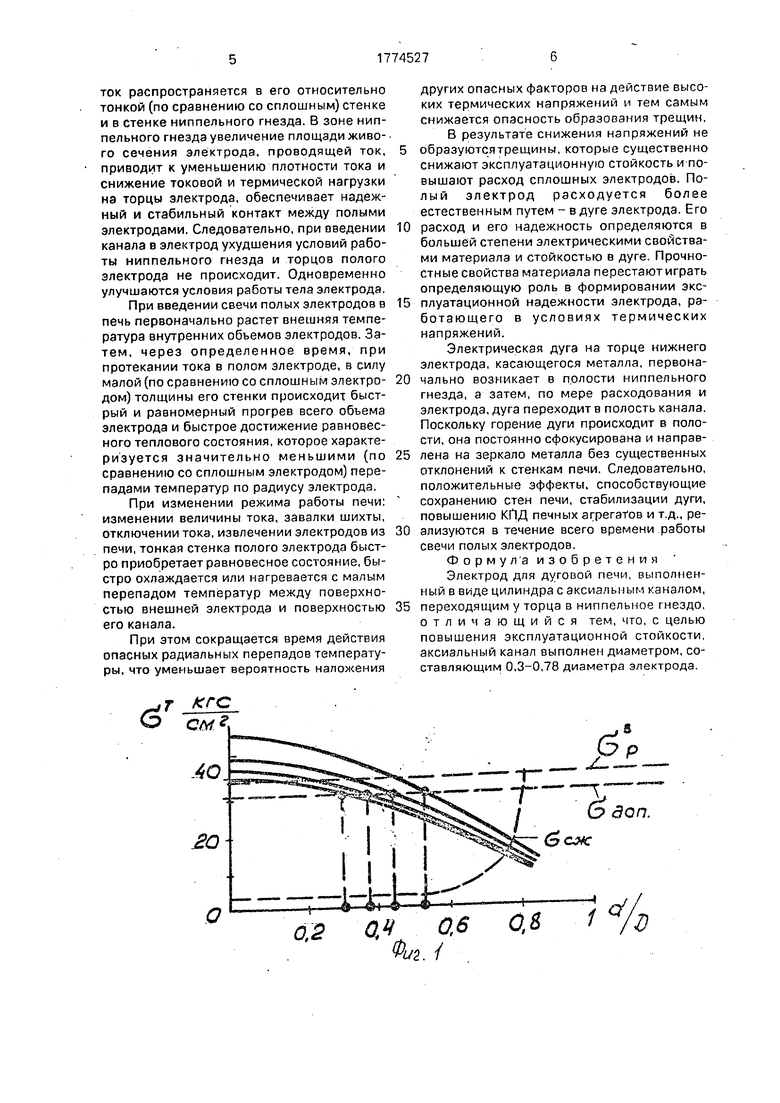

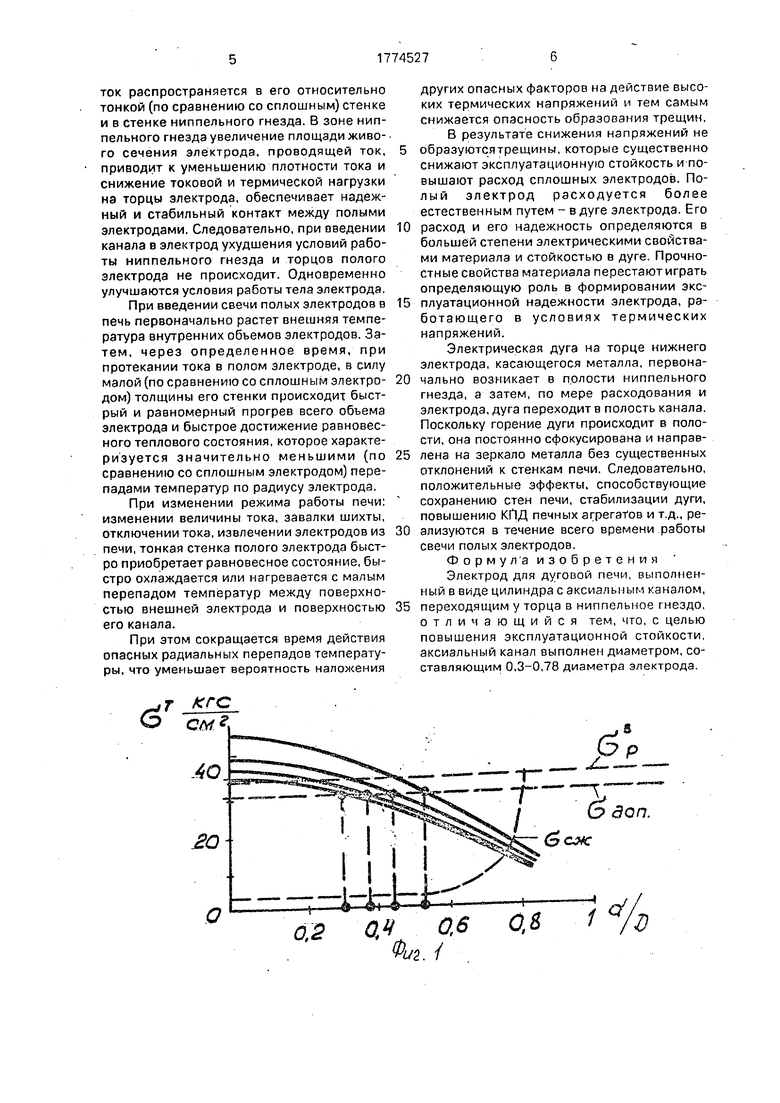

5 На фиг. 4 в разрезе приведен общий вид электродной свечи, собрабранной из полых электродов. Электродная свеча содержит полые электроды 1 с коаксиальными каналами 2, ниппельными гнездами 3 и ввинченны0 ми ниппелями 4.

Электродная свеча, собранная из полых электродов, работает следующим образом. При соединении полых электродов в свечу в ниппельные гнезда вворачивают ниппели и

5 стягивают торцы электродов до получения плотного и качественного контакта между торцами свинчиваемых электродов. Верхний электрод свечи закрепляют в электродо- держателе и пропускают через свечу электрический ток. В теле полого электрода

ток распространяется в его относительно тонкой (по сравнению со сплошным) стенке и в стенке ниппельного гнезда. В зоне ниппельного гнезда увеличение площади живого сечения электрода, проводящей ток, приводит к уменьшению плотности тока и снижение токовой и термической нагрузки на торцы электрода, обеспечивает надежный и стабильный контакт между полыми электродами. Следовательно, при введении канала в электрод ухудшения условий работы ниппельного гнезда и торцов полого электрода не происходит. Одновременно улучшаются условия работы тела электрода.

При введении свечи полых электродов в печь первоначально растет внешняя температура внутренних объемов электродов. Затем, через определенное время, при протекании тока в полом электроде, в силу малой (по сравнению со сплошным электродом) толщины его стенки происходит быстрый и равномерный прогрев всего объема электрода и быстрое достижение равновесного теплового состояния, которое характеризуется значительно меньшими (по сравнению со сплошным электродом) перепадами температур по радиусу электрода.

При изменении режима работы печи: изменении величины тока, завалки шихты, отключении тока, извлечении электродов из печи, тонкая стенка полого электрода быстро приобретает равновесное состояние, быстро охлаждается или нагревается с малым перепадом температур между поверхностью внешней электрода и поверхностью его канала.

При этом сокращается время действия опасных радиальных перепадов температуры, что уменьшает вероятность наложения

других опасных факторов на действие высоких термических напряжений и тем самым снижается опасность образования трещин.

В результате снижения напряжений не образуютсятрещины, которые существенно снижают эксплуатационную стойкость и повышают расход сплошных электродов. Полый электрод расходуется более естественным путем - в дуге электрода. Его расход и его надежность определяются в большей степени электрическими свойствами материала и стойкостью в дуге Прочностные свойства материала перестают играть определяющую роль в формировании эксплуатационной надежности электрода, работающего в условиях термических напряжений.

Электрическая дуга на торце нижнего электрода, касающегося металла, первоначально возникает в полости ниппельного гнезда, а затем, по мере расходования и электрода, дуга переходит в полость канала. Поскольку горение дуги происходит в полости, она постоянно сфокусирована и нэправ- 5 лена на зеркало металла без существенных отклонений к стенкам печи. Следовательно, положительные эффекты, способствующие сохранению стен печи, стабилизации дуги, повышению КПД печных агрегатов и т д., реализуются в течение всего времени работы свечи полых электродов.

Формула изобретения

Электрод для дуговой печи, выполненный в виде цилиндра с аксиальным каналом, переходящим у торца в ниппельное гнездо, отличающийся тем, что, с целью повышения эксплуатационной стойкости, аксиальный канал выполнен диаметром, составляющим 0,3-0,78 диаметра электрода

0

5

0

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения секций полого углеграфитового электрода дуговой электропечи | 1990 |

|

SU1774528A1 |

| ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1993 |

|

RU2035127C1 |

| УСТРОЙСТВО НИППЕЛЬНОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ | 2004 |

|

RU2276839C1 |

| УЗЕЛ СОЕДИНЕНИЯ СЕКЦИЙ ЭЛЕКТРОДОВ | 1992 |

|

RU2037984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ТОКА ДЛЯ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1998 |

|

RU2162994C2 |

| Способ определения допустимого тока для графитированных электродов | 1989 |

|

SU1690229A1 |

| УСТРОЙСТВО КЛИНОВОГО СОЕДИНЕНИЯ ЭЛЕКТРОДОВ | 2007 |

|

RU2334377C1 |

| Узел резьбового соединения графитированных электродов | 1988 |

|

SU1725407A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ТОКА ДЛЯ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ | 1992 |

|

RU2031552C1 |

Существо изобретения: электродная свеча содержит полые электроды 1 с коаксиальными каналами 2, ниппельными гнездами 3 и ввинченными ниппелями 4, Канал 2 выполнен диаметром, составляющим 0,3- 0,78 диаметра электрода. 4 ил.

wT .АГГС О см

0,2 ЗУ 0,6

Фи2. /

б

& Р

б&ОП.

0.3

Фиг. 2

X

./

Фх/г-J

0.78

«/

c/,.3JJ7 rts--

tfj -4,

оугя- &/

л

О

S±s

P-,f

Фиг Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ж.Сталь, 1965, № 2, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротермия, 1962, вып.9(61),с.17-19. | |||

Авторы

Даты

1992-11-07—Публикация

1989-07-18—Подача