Изобретение относится к обработке поверхности минерального волокна, в частности к замасливающим составам для базальтового волокна.

Известен замасливатель парафиновая эмульсия для стеклянного волокна и других минеральных волокон, содержащий парафин, стеарин, вазелин, трансформаторное масло, дициандиамидформальдегидную смолу, оксиэтилированные жирные спирты со степенью оксиэтилирования 20 (препарат ОС-20) и воду.

Однако нить, полученная на известном замасливателе, характеризуется недостаточно высокой прочностью.

Стеклопластики, полученные с использованием нитей, обработанных парафиновой эмульсией, характеризуются низкими физикомеханическими показателями. Наличие на волокне парафиновой эмульсии снижает прочность адгезионной связи волокна со связующими. Волокно перед переработкой в стеклопластики требует дополнительной технологической операции - отжига парафиновой эмульсии.

Однако при отжиге стекловолокна теряется 50% прочности нити. Кроме того, замасливатель, имеющий многокомпонентный состав, требуег для приготовления аппаратурного оформления и затрат электроэнергии.

Известен также замаслисатель для стекловолокна и других минеральных волокон, представляющий собой водный раствор производных диаллиллизоцианурата, олигодиенов, алкилбензолсульфокислоту и перекись бензоила. Недостатками замасливателя являются невысокие физико-механические свойства получаемого пластика, многокомпонентность, токсичность. Указанные замэсливатели могут быть использовано и для базальтового волокна. Наиболее близким к предлагаемому составу по технической сущности и достигаемому результату при использовании является состав для обработки стекловолокна, который применяется и для базальтового волокна, включающий политерпены, дициандиамидформальдегидную смолу, дибутилсебацинат, полиэтиленгликоль, -аминопропилтриэтоксисиланивинилтриэтоксисилан и воду при следующем соотношении компонентов, мас.%: Политерпены2-4 Дициандиамидформальдегидная смола 1,5-2,5 Пластификатор.1,5-2,5 Эмульгатор0,9-1,5 Полиэтиленгликоль0,5-0,9 а-аминопропилтриэтоксисилан0,1-0,5 Винилтриоксисилан 0,3-0,7 ВодаОстальное до 100 состав замасливателя обеспечивает достаточно высокие физико-химические свойства пластиков. Однако базальтопластики на основе полиэфирных смол, полученные с использованием указанного замасливателя, проявляют низкие физико-механические свойства. Кроме того, недостатком замасливателл является многокомпонентный состав, сложная технология его приготовления (подогрев, специальная химическая аппаратура, строгая последовательность введения компонентов). Целью изобретения является повышение физико-механических характеристик полиэфирных базальтопластиков и упрощемне технологии его приготовления. Поставленная цель достигается тем, что состав для обработки минерального волокна, на водной основе, включающий органическую составляющую, согласно предлагаемому изобретению, в качестве органической составляющей содержит олигоуретандиэтилаллиламиноэтиленхлоридформулы: ROCONHC6H3(CH3)NHCOROCONHC6H3 {CH3)NHCOOR 2Cr, где R - -ОСН2СН(СНз) -i8, R- CH-CH2CH2N(C2H5)2CH2CH2 при следующем соотношении компонентов, %мас. олигоуретандиэтилаллиламиноэтиленхлорид0,5-4.5 водаостальное до 100 Олигоуретандиэтилаллиламиноэтилен хлорид синтезирован по предполимерному способу согласно следующей схеме: Н-{-ОСН2СН(СНз) -J-180H+ + 20СМСбНз(СНз)ЫСО - ОСЫСбНз(С.Нз)МНСО ОСН2СН(СНз) ОСОЫНСбНз(СНз)МСО МДИ + + CH2CHCH2N(C2H5)2 CH2CHzOHCr - CH2 CHCH2N(C2H5)2 СН2СН20СОПНСбНз(СНз)МНСО -ОСН2СН(СНз)18 ОСОЫН-СбНз(СНз) NHOCOCH2CH2(C2H5)2NCH2CH На первой стадии в расплаве получают изоцианатный форполимер реакцией олигооксипропиленгликоля ММ 1000 с толуилендиизоцианатом (смесь изомеров 2,4-2,6 - в соотношении 65:35) при соотношении NCO/OH-2. На второй стадии изоцианатной форполимер в диметилформамидном растворе обрабатывают 2-кратным мольным количеством N,N,N - диэтилаллиламиноэтанолхлорида. В конденсированном состоянии синтезированный олигоуретандиэтилаллиламиноэтиленхлорид представляет собой вязкое смолообразное вещество, растворимое, в виде, спирте, диметилформамиде, диметилацетамиде. Строение полученного вещества доказывали при помощи ИК-спектров. В ИК-спектре синтезированного олигоуретандиэтилаллиламиноэтиленхлорида, имеются полосы поглощения в области 1710-1730 см, соответствующие v С О уретанового флагмента, полоса при 16301640 см , относящаяся к валентным колебаниям С С связи. Молекулярная масса олигоуретандиэтилаллиламиноэтиленхлорида определялась методом аргентометрического титрирования и методом эксклюзионной хроматографии. Экспериментально определенная ММ

методом титрования (1830) хроматографически (1820 хорошо согласуется с теоретически рассчитанной (1796).

От применения олигоуретандиэтилаллиламиноэтиленхлорида в качестве замасливателя получен эффект повышения физико-механических характеристик полиэфирных базальтопластИков и упрощения технологии приготовления замасливателя. Заявляемый состав для обработки базальтового волокна позволяет вводить в водный раствор только один компонент в качестве органического вещества - олигоуретандиэтилламиноэтиленхлорид.

Олигоуретандиэтилаллиламиноэтилен хлорид выполняет роль мягчителя, пластификатора, эмульгатора, антивспенивателя, клеящего вещества. Один компонент, а именно олигоуретандиэтилалилламиноэтиленхлорид обеспечивает получение высококачественной хорошо склеенной нити, пригодной к дальнейшей переработке как в ткани и в пластики.

Предлагаемый олигоуретандиэтилаллиламиноэтиленхлорид а качестве замасливателя обеспечивает повышение физико-механических свойств базальтопла стиков на основе полиэфирных смол, упрощение технологии приготовления замасливателя. Кроме того, предлагаемый состав для обработки базальтового волокна также может быть использован для обработки стекловолокна, в результате которой физико-механические характеристики стеклопластиков также повышаются.

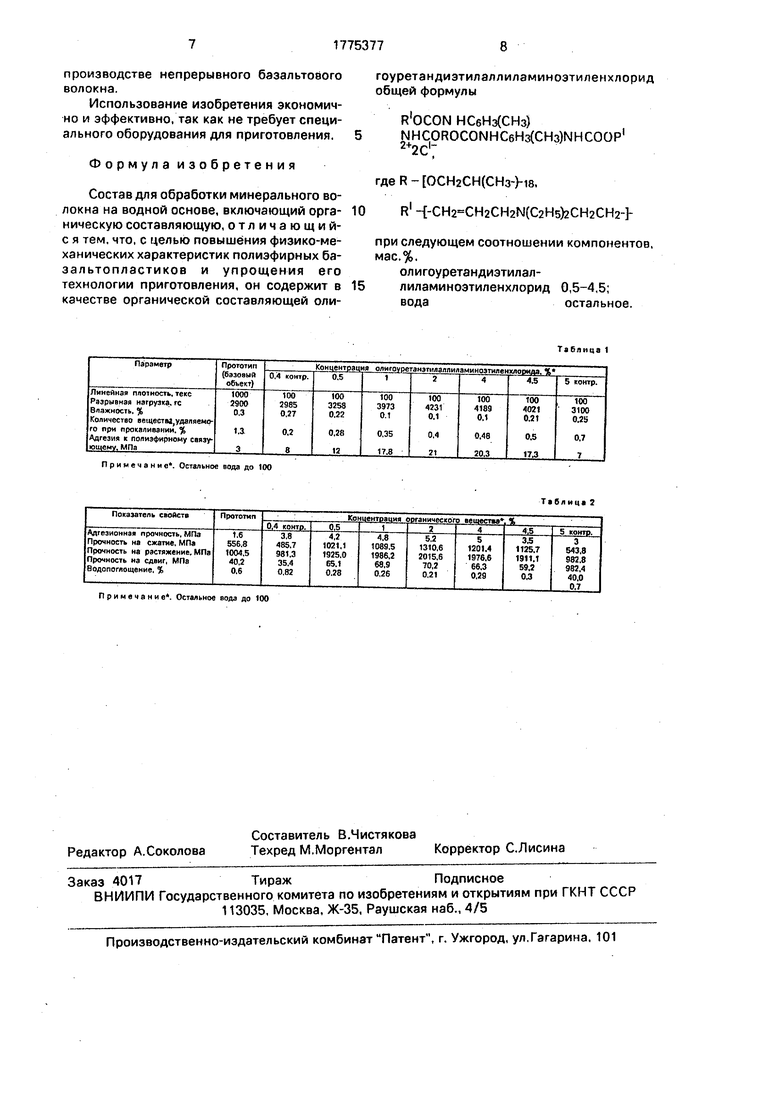

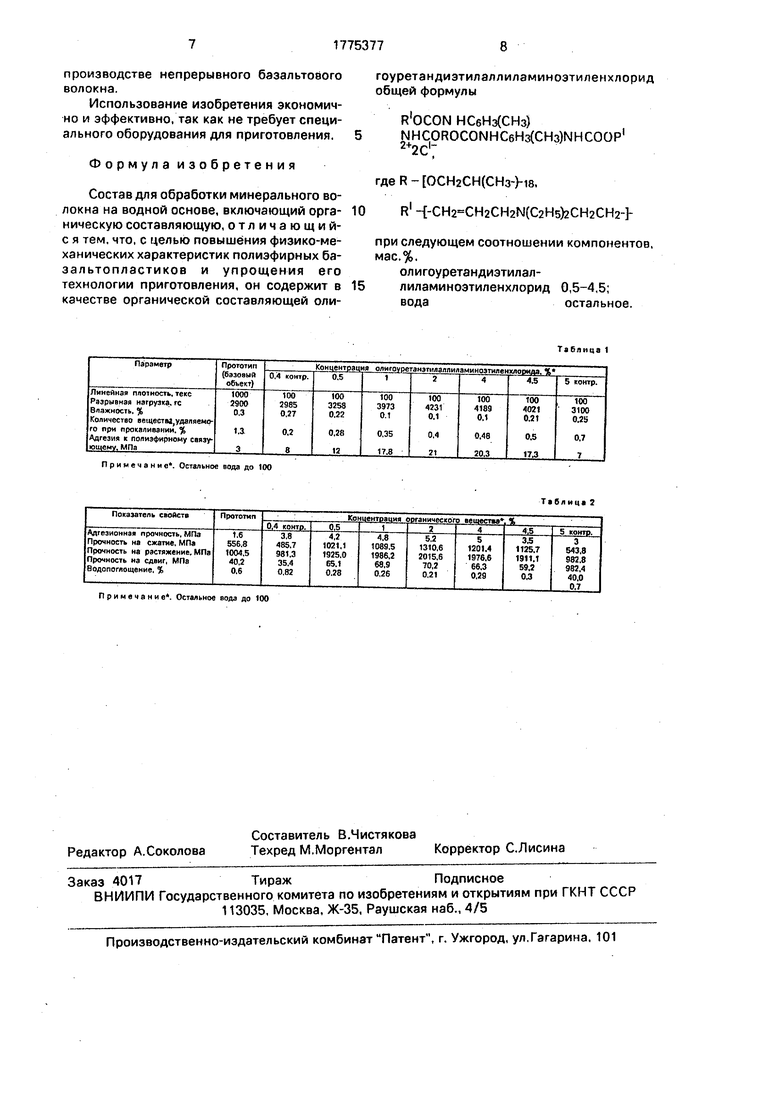

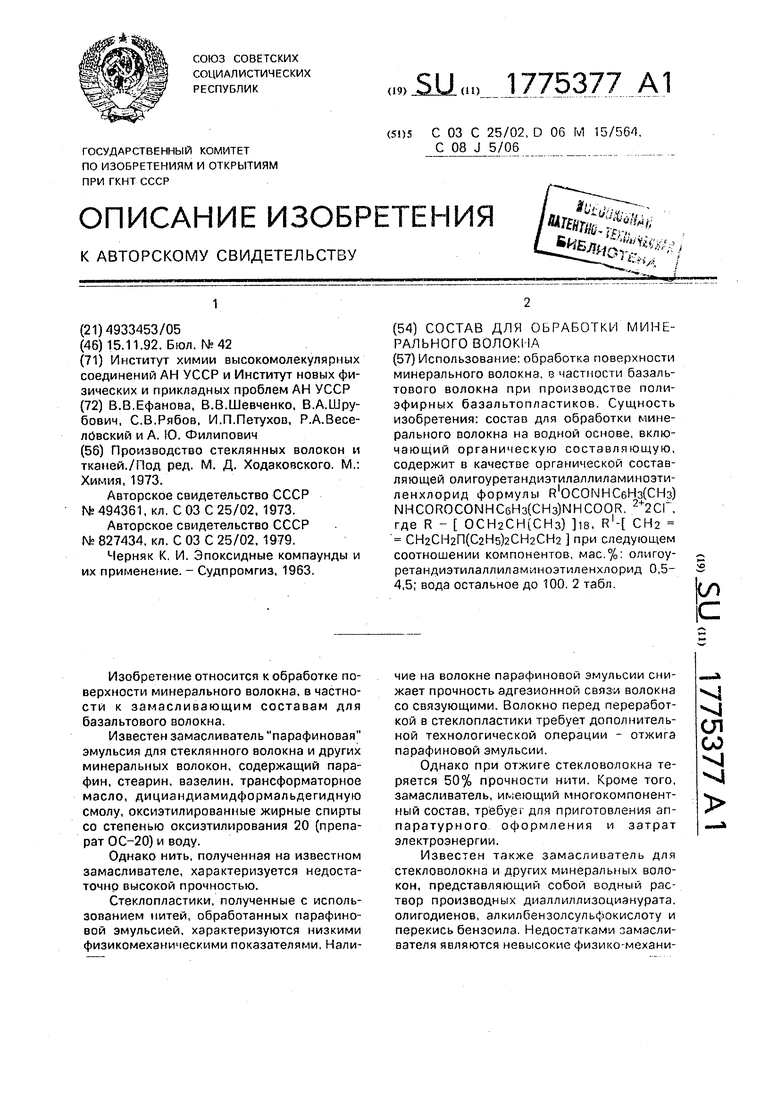

Для экспериментальной проверки заявляемого состава были приготовлены растворы олигоуретандиэтилаллиизминоэтиленхлорида в дистиллированной воде семи концентраций (табл. 1) и раствор замасливателя по прототипу состава, мас.%; Политерпены3

Дициандиамидформальдегидная смола2

Пластификатор2

Эмульгатор1,1

Полиэтиленгликоль0,7

у-Аминопропилтриэтоксисилан0,3

Винилтриэтоксисилан0,5

ВодаОстальное до 100

Для приготовления предлагаемого замасливателя не требуется подогрев и энергоемкое смесительное оборудование. Предлагаемый олигоуретандиэтилаллиламиноэтиленхлорид хорошо растворим в воде.

Приготовленными растворами было обработано базальтовое волокно непосредственно при выходе из фильер. Свойства этих

волокон приведены в табл. 1. Из полученных партий базальтового волокна, обработанных растворами, были изготовлены базальтовые ткани с характеристикой:

переплетение - полотняное,

число нитей на 10 см по основе - 160, по

утку - 88, линейная плотность базальтовых

нитей по основе - 50 х1 х 2. по утку 50 х1 х 2.

Обработка базальтового волокна раствором олигоуретандиэтилаллиламиноэтиленхлорида (согласно данных в табл. 1) позволяет повысить на 25-40% разрывную нагрузку и в 4-6 раз повысить адгезию к полиэфирному связующему по сравнению с

прототипом.

Базальтовые ткани отличались только концентрацией растворов олигоуретандиэтилаллиламиноэтилеихлорида, который применяли для обработки волокна.

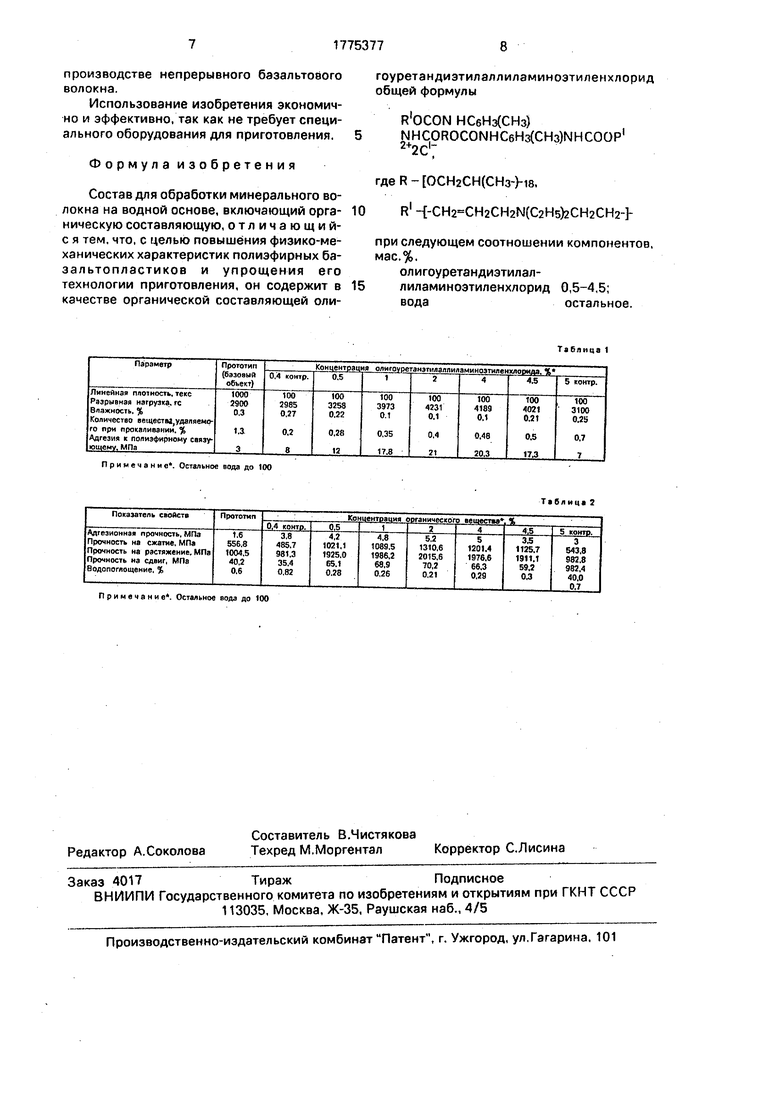

Из образцов ткани на основе волокон, обработанных предлагаемыми составами и составами по прототипу, были приготовлены образцы базальтопластика на основе полиэфирного связующего ПН 609-21-М и

проведены физико-механические испытания. Резуг-ьтаты испытаний, представленные в табл. 2, подтверждаются актом испытаний заявляемого состава для обработки минерального волокна.

Адгезионная прочность к поверхности базальта, обработанного раствором замасливателя, определялась согласно ГОСТ 14760-69. Физико-механические свойства пластика определялись по известным методикам.

Как видно из таблицы, оптимальным содержанием олигоуретана в растворе является 2 мас.%. При этом по сравнению с

прототипом адгезионная прочность возрастает в 3,2 раза, прочность пластика на сжатие в 2,5 раза, на растяжение в 2 раза, на сдвиг 1,7 раза, уменьшается водопоглощение пластика, т.к. увеличивается водостойкость.

Анализ полученных результатов позволяет заключить, что предлагаемое изобретение повышает физико-механические свойства базальтопластика. Кроме того,

олигоуретандиэтилаллиламиноэтиленхлорид является легко растворимым веществом, что не требует энергоемкой аппаратуры для приготовления раствора замасливателя и тем самым упрощает технологию получения базальтового волокна и снижает энергозатраты, что позволяет рекомендовать состав для обработки минерального волокна в качестве замасливателя.

Состав для обработки минеральных волокон предполагается использовать при

производстве непрерывного базальтового волокна.

Использование изобретения экономично и эффективно, так как не требует специального оборудования для приготовления.

Формула изобретения

Состав для обработки минерального волокна на водной основе, включающий органическую составляющую, отличающийс я тем, что, с целью повышения физико-механических характеристик полиэфирных базальтопластиков и упрощения его технологии приготовления, он содержит в качестве органической составляющей олигоуретандиэтилаллиламиноэтиленхлоридобщей формулы

ROCON НСбНз(СНз) 5NHC,OROCONHC6H3(CH3)NHCOOP

2С .

где R - ОСН2СН(СНз-)-18,

10R- -CH2 CH2CH2N(C2H5)2CH2CH2-h

при следующем соотношении компонентов, мас.%,

олигоуретандиэтилал15 лиламиноэтиленхлорид 0,5-4,5;

водаостальное.

Табпица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки минерального волокна | 1991 |

|

SU1781182A1 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2023692C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1997 |

|

RU2129103C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО ВОЛОКНА | 2007 |

|

RU2346903C2 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

Использование: обработка поверхности минерального волокна, в частности базальтового волокна при производстве полиэфирных базальтопластиков. Сущность изобретения: состав для обработки минерального волокна на водной основе, включающий органическую составляющую, содержит в качестве органической составляющей олигоуретандиэтилаллиламиноэти- ленхлорид формулы н'ОСОГ\1НСбНз(СНз) NHCOROCONHC6H3(CH3)NHCOOR, ^'^2СГ, где R - [ ОСН2СН(СНз) ]i8, н'-[ СН2 = '= СН2СН2П(С2Н5)2СН2СН2 ] при следующем соотношении компонентов, мас.%: олигоу- ретандиэтилаллиламииоэтиленхлорид 0,5- 4,5; вода остальное до 100. 2 табл.(Л

Примечание. Остальное вода до 100

Примечание. Остальное еода до 100

2

| Производство стеклянных волокон и тканей./Под ред | |||

| М | |||

| Д | |||

| Ходаковского | |||

| М.: Химия, 1973.Авторское свидетельство СССР N; 494361,кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И | |||

| Эпоксидные компаунды и их применение | |||

| - Судпромгиз, 1963. | |||

Авторы

Даты

1992-11-15—Публикация

1991-04-30—Подача