Изобретение относится к обработке поверхности минерального волокна, в частности к замасливающим, составам для базальтового волокна.

Известен замасливатель парафиновая эмульсия для стеклянного волокна и других минеральных волокон, содержащий парафин, стеарин, вазелин, трансформаторное масло, дициандиамидформальдегидную смолу, оксиэтилированные жирные спирты со степенью оксизтилирования 20(препарат ОС-20) и воду. Однако, нить, полученная на известном замасливателе, характеризуется недостаточно высокой прочностью.

Стеклопластики, полученные с использованием нитей, обработанных парафиновой эмульсией, характеризуются низкими физико-механическими показателями. Наличие на волокне парафиновой эмульсии снижает прочность адгезионной связи волокна со связующим. Волокно перед переработкой в стеклопластике требует дополнительной технологической операции - отжига парафиновой эмульсии. Однако при отжиге стекловолокна теряется 50% прочности нити. Кроме того замасливатель, имеющий многокомпонентный состав, тресо

го

бует для приготовления аппаратурного оформления и затрат электроэнергии.

Известен также замасливатель для стекловолокна и других минеральных волокон, представляющий собой водный рас- твор производных диаллилизоцианурата, олигодиенов, алкилбензосульфокислоту и перекись бензоила. Недостатками замасли- вателя являются:

-невысокие физико-механические свойства получаемого пластика,

-многокомпонентность,

-токсичность.

Указанные замасливатели могут быть использованы и для базальтового волокна.

Наиболее близким к предлагаемому составу по технической сущности и достигаемому результату при использовании является состав для обработки стекловолокна, который применяется и для базальтово- го волокна (3), включающий политерпены, дициандиамидформальдегидную смолу, ди- бутилсебацинат, полиэтилен гликоль у- аминопропилтриэтоксисилан и винилт- риэтоксисилан и воду при следующем соот- ношении компонентов, мае.:

Политерпены2-4

Дициандиамидформальдегидная

смола1,5-2,5

Пластификатор1,5-2,5

Эмульгатор0,9-1,5

Полиэтиленгликоль0,5-0,9

у-Аминопропилтриэтоксисилан0,1-0,5 Винилтриоксисилан0,3-0,7 Вода Остальное Состав замасливателя по прототипу обеспечивает достаточно высокие физико- химические свойства пластиков. Однако ба- зальтопластики на основе эпоксидных смол, полученные с использованием указанного замасливателя, проявляются низкие физико-механические свойства. Кроме того, недостатком замасливателя является мно- гокомпонентный состав и сложная технология его приготовления (подогрев, специальная химическая аппаратура, строгая последовательность введения компонентов).

Целью данного изобретения является повышение физико-механических характеристик эпоксидных базальтопластиков и уп- рощения технологии приготовления замасливающего состава,

Поставленная цель достигается тем, что состав для обработки минерального волокна на водной основе, включающий органическую составляющую, согласно

предлагаемому изобретению, в качестве органической составляющей содержит олиго- уретансемикарбазидформулы:

CIC5HSNCH2CONHNHCONHC6H3(CH3)- -NHCOORCONHCeHfCHaJNHCONHNHCOC

H2NC5H5CI,

где R - СН2СН(СНз)

при следующем соотношении компонентов,

мас.%:

Олигоуретансеми- карбазид 0,005-0,32

ВодаОстальное

Олигоуретансемикарбазид получали реакцией изоцианатного форполимера - продукта взаимодействия олигооксипропиленгликоля ММ500с2,4-2,6-толуилендиизоцианатомпри мольном соотношении 1:2 с хлоридом М-гидра- зинокарбонилметиленпиридиния. Структурная формула олигоуретансемикарбазида имеетследующийвид:

CICsHsNCHaCONHNHCONHCeHafCHa) NHCOORCONHC6Hs(CH3)NHCONHNHCOCH2N- CsHsCI,

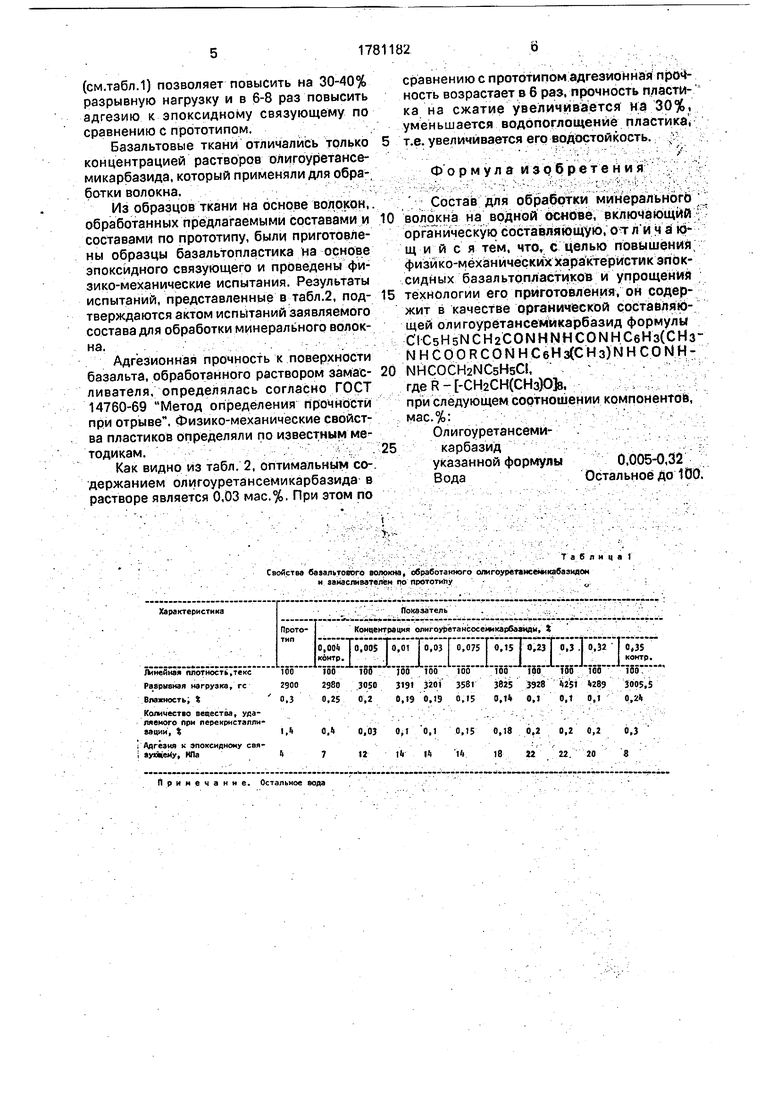

где R - Г-СН2СН(СНз). Для экспериментальной проверки заявляемого состава были приготовлены раствором олигоуретансемикарбазида в дистиллированной воде десяти концентраций (см.табл.1) и раствор замасливателя по прототипу состава, мас.%:

Политерпены33

Дициандиамидформаль- дегидная смола2

Пластификатор2

Эмульгатор1,1

Полиэтиленгликоль0,7

у -Аминопропилтриэтоксисилан0,3 Винилтриэтоксисилан0,5 Вода Остальное. Для приготовления замасливателя по предлагаемому составу не требуется подогрев и энергоемкое смесительное оборудование. Предлагаемый Олигоуретансемикарбазид хорошо растворим в воде. Приготовленными растворами было обработано базальтовое волокно непосредственно при выходе из фильер. Свойства этих волокон приведены в табл. 1. Из полученных партий базальтового волокна, обработанных растворами, были изготовлены базальтовые ткани характеристикой, переплетение - полотняное, число нитей на 10 см по основе - 160, по утку - 85,

линейная плотность базальтовых нитей по основе 50x1x2, по утку - 50x1x2.

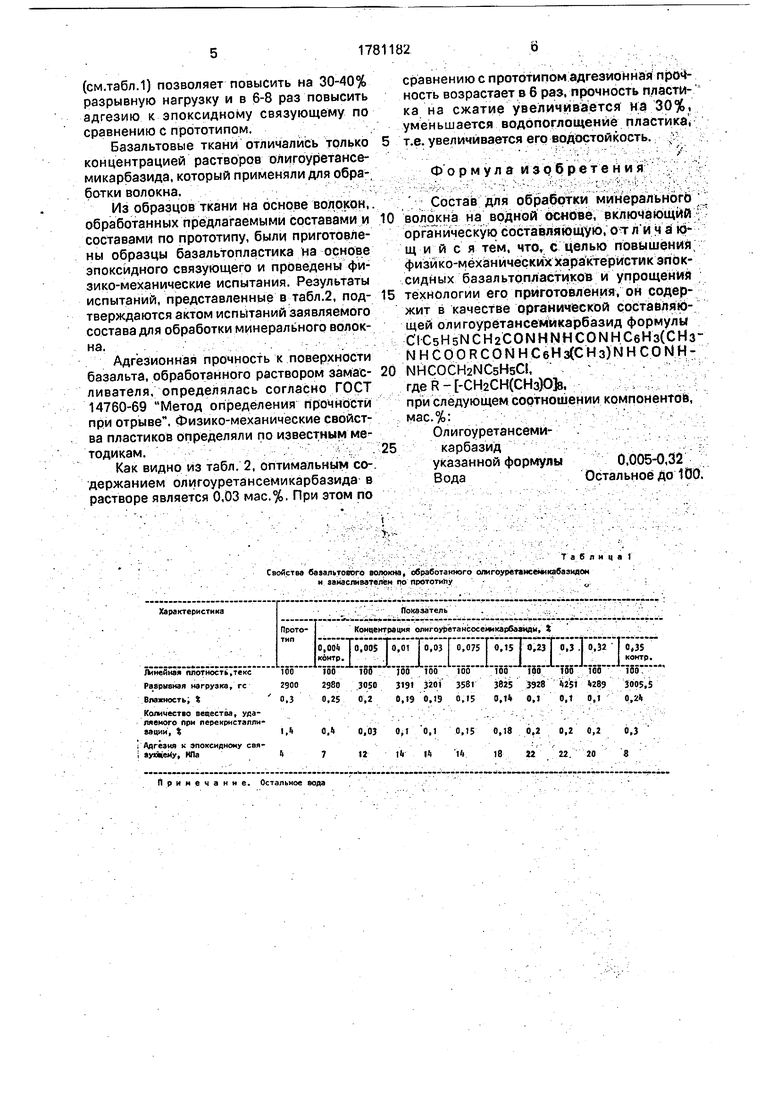

Обработка базальтового волокна раствором олигоуретансемикарбазида

(см.табл.1) позволяет повысить на 30-40% разрывную нагрузку и в 6-8 раз повысить адгезию к эпоксидному связующему по сравнению с прототипом.

Базальтовые ткани отличались только концентрацией растворов олигоуретансе- микарбазида, который применяли для обработки волокна.

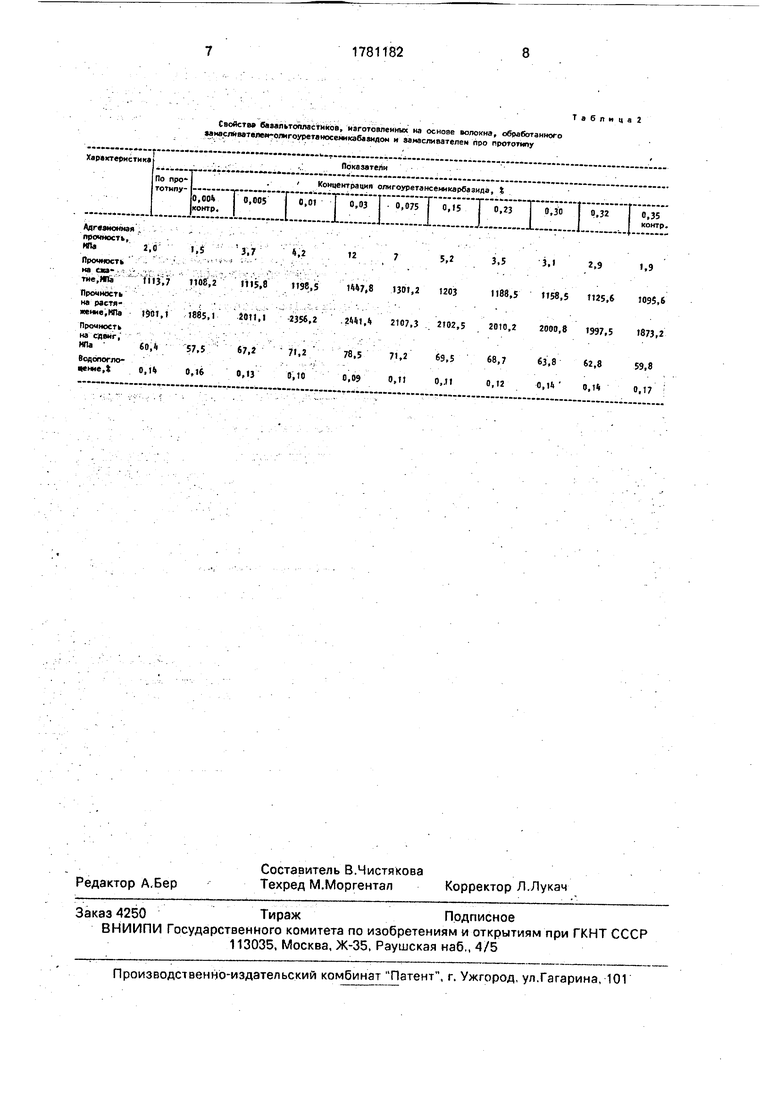

Из образцов ткани на основе волокон, обработанных предлагаемыми составами и составами по прототипу, были приготовлены образцы базальтопластика на основе эпоксидного связующего и проведены физико-механические испытания. Результаты испытаний, представленные в табл.2, под- тверждаются актом испытаний заявляемого состава для обработки минерального волокна.

Адгезионная прочность к поверхности базальта, обработанного раствором замас- ливателя, определялась согласно ГОСТ 14760-69 Метод определения прочности при отрыве. Физико-механические свойства пластиков определяли по известным методикам.

Как видно из табл. 2, оптимальным содержанием олигоуретансемикарбазида в растворе является 0,03 мас.%. При этом по

сравнению с прототипом адгезионная прочность возрастает в 6 раз. прочность пластика на сжатие увеличивается на 30%, уменьшается водопоглощение пластика, т.е. увеличивается его водостойкость. N

г

Формул а изобретения

Состав для обработки минерального волокна на водной основе, включающий органическую составляющую, от л и чающийся тем, что, с целью повышения физико-механических характеристик эпоксидных базальтопластиков и упрощений технологии его приготовления, он содержит в качестве органической составляющей олигоуретансемикарбазид формулы

ClC5H5NCH2CONHNHCONHC6H3(CH3NHCOORCONHCeH3(CH3)NHCONHNHCOCH2NCsH5CI,

гдеЯ- -СН2СН(СНз),

при следующем соотношении компонентов,

мас.%:

Олигоуретансемикарбазид

указанной формулы0,005-0,32

ВодаОстальное до 100

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для обработки минерального волокна | 1991 |

|

SU1775377A1 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2023692C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2014 |

|

RU2565301C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1996 |

|

RU2106320C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 1997 |

|

RU2129103C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО И БАЗАЛЬТОВОГО ВОЛОКНА | 2008 |

|

RU2389698C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО ВОЛОКНА | 2000 |

|

RU2167838C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ БАЗАЛЬТОВОГО ВОЛОКНА | 2017 |

|

RU2641360C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ОБРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 1995 |

|

RU2101241C1 |

Использование: обработка поверхности минерального волокна, в частности базальтового волокна при производстве эпоксидных базальтопластиков. Сущность изобретения: состав для обработки базальтового волокна на водной основе, включающий органическую составляющую, содержит в качестве органической составляющей олигоуретансемикарбазид . формулы С1С5Н5МСН2СОМНМНаЖНСбНз(СНз)МНСО - ORCONHCeH3(CH3)NHCONHNHCOCH2NQ H5CI, где R -- СН2СН(СНз), при следующем со: отношении компонентов, мас.%: олигоуретансемикарбазид 0,005-0,32; вода остальное. 2 табл. (/) С м со

Т а б л и

Свойстве базальтового волокна, обработанного олигоуретансеникабаэидом и аамасливателем по прототипу

Примечание. Остальное вода

ч а I

Свойстве баэальтопластйков, изготовленных на основе волокна, обработанного «амаслнвателен-олигоуретаносемикэбазидом и замасливателем про прототипу

Адгезионная „

прочность,

ИПа2.01,53,7

Прочность

на ое-L . ,,

тие.ИПа t113,7 1108,2 1115,8

Прочность на рэетя- мение.МЛа 1901,1 1885,1

Прочность на сдвиг,

НПа

«0,4

Водопогло- «ение.г0,1

57,5 0,16

2011,1

67,2 O.U

М1275,23,53,12,91,9

1198,51Н7.81J01.212031188,51158,51125,61095,6

2356,.2107,32102,52010,22000,81997,51873,2

71,2 78,571,269,568,763,862,859,8

0,100,690,11О,Л0,12О,И 0,,1

Табл«ца2

| Производство стеклянных волокон и тканей | |||

| / Под ред | |||

| Ходаковского М.Д | |||

| Химия, 1973 | |||

| Замасливатель для стекловолокна | 1974 |

|

SU494361A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав для обработки стекловолокна | 1979 |

|

SU827434A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Бианкерные поверхностно-активные олигомеры | |||

| Синтез и свойства | |||

| Липатов Ю.С., Файнерман А.К., Шевченко В.В., Шру- бович В.А | |||

| - Высокомолекулярные соедин | |||

| Сер | |||

| А | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| с | |||

| Регенеративный приемник | 1923 |

|

SU562A1 |

| Черняк К.И, Эпоксидные компаунды и их применение | |||

| - Судпромгиз | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1992-12-15—Публикация

1991-04-30—Подача