Изобретение относится к наполненным полимерным композициям, конкретно, к композициям полипропилена с карбонатным наполнителем и резиновым порошком, которые могут быть использованы для изготовления прессованием и литьем под давлением различных корпусных изделий, подставок и оснований для механизмов, производящих при работе шум, в частности, для изготовления подставок к бытовым швейным машинам.

Требованию по звукопоглощению (уровень звука при работе бытовой швейной машины не более 70 дБА) удовлетворяют деревянные подставки (ГОСТ 19930-76).

Однако, изготовление деревянных подставок является трудоемким многоопераци- онным процессом со значительными затратами ручного труда. Кроме того, деревянные подставки обладают недостаточной долговечностью, так как являются клеенными изделиями и со временем рассыхаются,

коробятся, повреждаются грибками и древоточцами.

Для изготовления литьем под давлением большого числа изделий (корпуса, основания и др,) широко используется полипропилен. Однако, уровень звука при работе бытовой швейной машины на подставке из полипропилена превышает норму и составляет 72-73 дБА. Полипропилен имеет также невысокую ударную вязкость по Шарли на образцах с надрезом - 4-5.5 кдж

м2

Кроме того, подставки из полипропилена в силу их конструкционных особенностей при изготовлении литьем под давлением сильно коробятся.

Известна композиция (1), которая содержит, об.%:

ПЭНД70-80

Карбонатный наполнитель 10-24

Резиновый порошок,

Х|

XI

обработанный ароматическим маслом с кинематической вязкостью при 100°С 30-40 ест в соответствии (4-1): 1, соответственно2-15,

которая рекомендуется для изготовления корпусных изделий, Однако, уровень звука на подставке из этой композиции превышает необходимую норму и составляет 74-76 дБА. Композиция обладает недостаточно высокой ударной вязкостью на образцах с

надрезом-5-10 . м

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является полимерная композиция (2), содержащая, об.%:

Полиэтилен низкого давления или полипропилен 70-80 Карбонатный наполнитель 12-24 Модификатор4-12

Модификатор представляет собой смесь 1 мас.ч. резинового порошка с размером частиц 1-300 мкм с 1-3 мас.ч. порошка смеси бутадиен-стирольного каучука с содержанием стирола 30 мас.ч. и стирол-бутадиеновой смолы с содержанием стирола 65 мас.ч. на 100 мас.ч. полимера в массовом соотношении 1:(0,05-0,25) со степенью структурирования 70-80 %, содержанием талька 3-15% и размером частиц 10-300 мкм.

Композиция перерабатывается литьем под давлением в корпусные изделия и различные виды тары. Однако, уровень звука на подставках на этой композиции превышает требуемую норму и составляет 72-75 дБА. Композиция характеризуется невысокой ударной вязкостью на образцах с надрезом

-2-10 . м

Цель изобретения - повышение звукопоглощения и ударной вязкости образцов с подрезом.

Поставленная цель достигается тем, что известная композиция в качестве резинового порошка содержит порошок с размером частиц 10-1000 мкм из резины на основе смеси 1 мас.ч. бутадиенового, 1,9 мас.ч. бутадиен-стирольного с содержанием стиропа 30 мас.% и 5,8 мас.ч. бутадиен-стирольного с содержанием стирола 45 мас,% каучуков, обработанный дибутиловым или ди-2-этил- гексиловым эфиром ортофталевой кислоты в массовом соотношении от 1,0:1,0 до 1,5:Т,0, соответственно, при следующем соотношении компонентов, мас.ч.:

Полипропилен100

Карбонатный наполнитель 20-30

Резиновый порошок 20-30 В качестве карбонатного наполнителя используют карбонат кальция и его природные производные, такие, как мел, кальций,

известняковая мука, ракушечник и др. с размером частиц 2-40 мкм, влажностью не более 0,5% и содержанием карбоната кальция или его смеси с карбонатом магния (доломит) 90-95%.

0 Композицию получают введением наполнителей в расплав полипропилена на одно- или двухшнековых смесителях-грануляторах. Пример, В лопастной смеситель, нагретый до 60°С, загружают 12 кг резино5 вого порошка с размером частиц 10-1000 мкм и 8 кг дибутилфталата (массовое соотношение 1,5:1,0) и в течение 25 мин перемешивают.

После выгрузки из смесителя резино0 вый порошок, обработанный дибутилфтэла- том, выдерживают в течение 8 ч при комнатной температуре,

Перед приготовлением композиции в лопастной смеситель загружают 13,3 кг ме5 ла (20 мас.ч.) и 20 кг резинового порошка, предварительно обработанного дибутилф- талатом в соотношении 1,5:1,0 (30 мас.ч.) и в течение 15 мин перемешивают при комнатной температуре. Затем полипропилен,

0 например, промышленной марки 21030, и приготовленная смесь наполнителей через дозаторы подается в одно- или двухшнеко- вый смеситель-гранулятор, где при температуре 200-230°С производится их

5 смешение и последующая грануляция готовой композиции. При производительности смесителя-гранулятора 100 кг/ч композиции через дозаторы в час проходит 66,7 кг полипропилена и 33,3 кг смеси мела с рези0 новым порошком, обработанным дибутилф- талатом (13,3 кг мела и 20 кг резинового порошка).

Определение свойств композиции проводят по следующим стандартам:

5 уровень звука при работе бытовых швейных машин на подставках из композиции по ГОСТ 12.1.028-80;

ударную вязкость по Шарли на образцах с надрезом по ГОСТ 4647-80, Образцы для

0 испытания получают литьем под давлением при температуре 200-220°С.

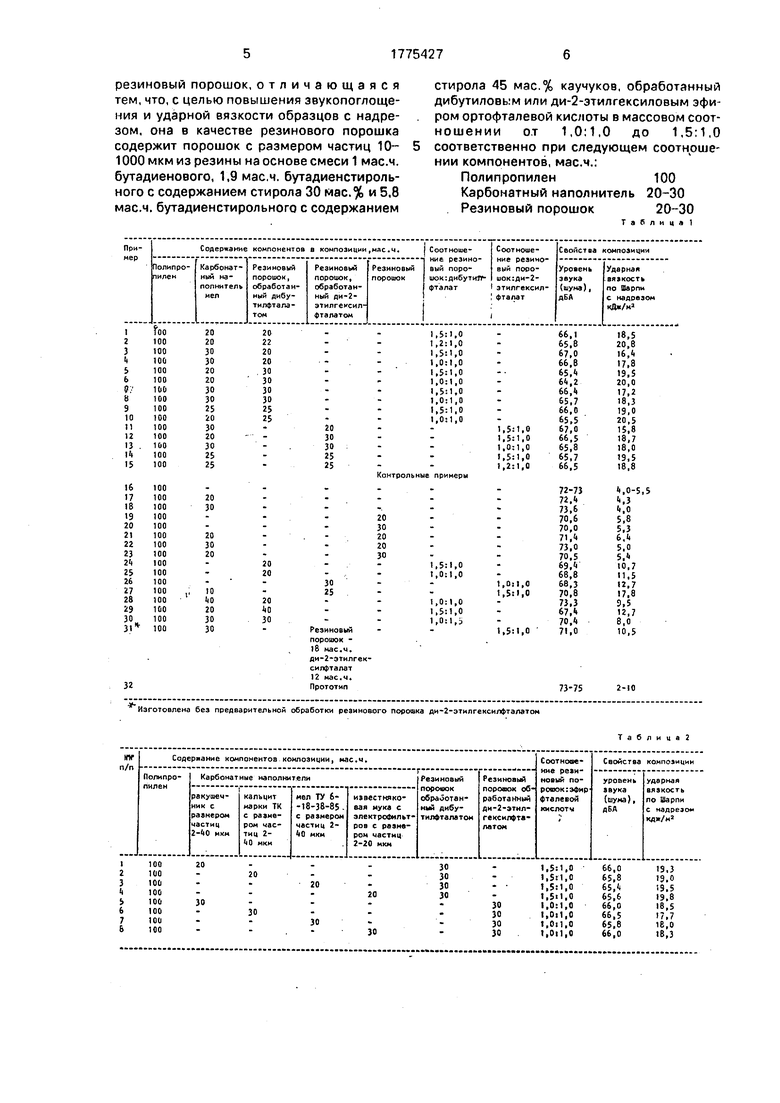

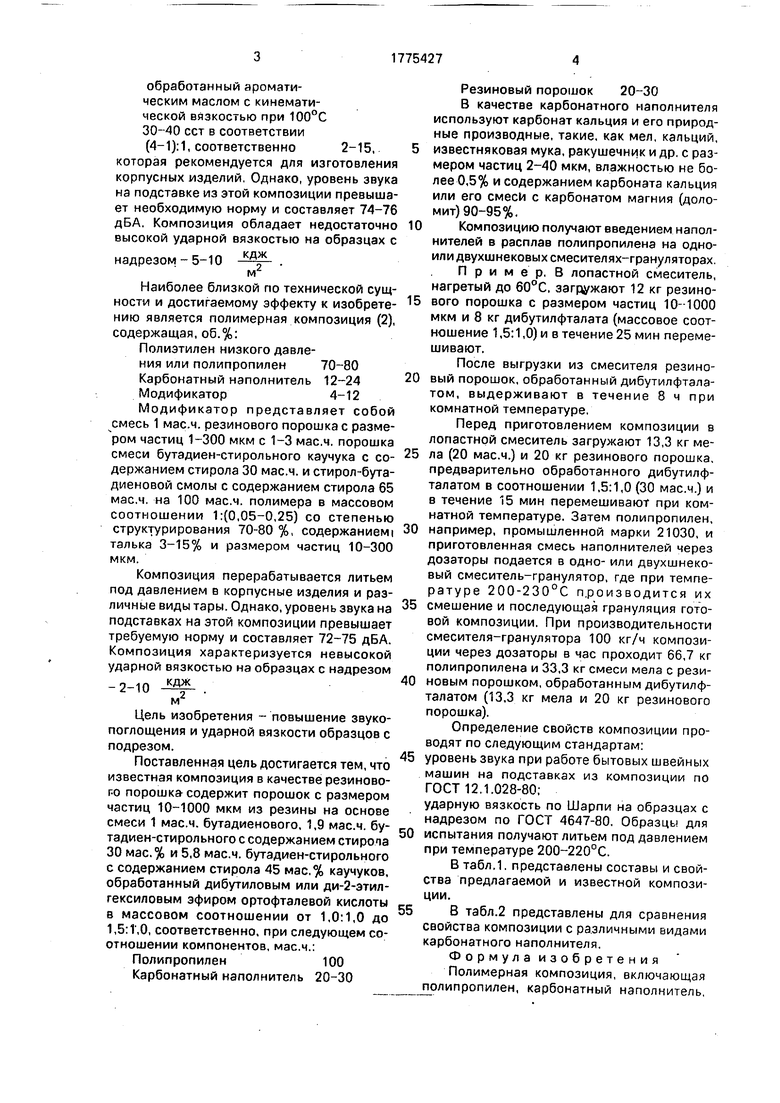

В табл.1, представлены составы и свойства предлагаемой и известной композиции.

5 В табл.2 представлены для сравнения свойства композиции с различными видами карбонатного наполнителя.

Ф о р м у л а и з о б р е т е н и я Полимерная композиция, включающая полипропилен, карбонатный наполнитель,

резиновый порошок, отличающаяся тем, что, с целью повышения звукопоглощения и ударной вязкости образцов с надрезом, она в качестве резинового порошка содержит порошок с размером частиц 10- 1000 мкм из резины на основе смеси 1 мас.ч. бутадиенового, 1,9 мас.ч. бутадиенстироль- ного с содержанием стирола 30 мас.% и 5,8 мас.ч. бутадиенстирольного с содержанием

стирола 45 мас.% каучуков, обработанный дибутиловь:м или ди-2-этилгексиловым эфиром ортофталевой кислоты в массовом соотношении от 1,0:1,0 до 1,5:1,0 соответственно при следующем соотношении компонентов, мас.ч.:

Полипропилен100

Карбонатный наполнитель 20-30 Резиновый порошок20-30

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Наполненная полимерная композиция | 1988 |

|

SU1680729A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| Поливинилхлоридная композиция | 1987 |

|

SU1594188A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2145969C1 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111985C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЦИС-БУТАДИЕНОВОГО КАУЧУКА | 2003 |

|

RU2286362C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2235741C2 |

| Композиция для изготовления оболочек кабелей | 2023 |

|

RU2820612C1 |

| Полимерная композиция | 1986 |

|

SU1432072A1 |

Использование изобретения: изготовление корпусных изделий, подставок и оснований для механизмов, производящих при работе шум. Сущность изобретения: композиция включает 100 мае.ч. полипропилена, 20-30 мас.ч. карбонатного наполнителя и 20-30 мас.ч. резинового порошка с размером частиц 10-1000 мкм из резины на основесмесибутадиенового, бутадиен-стирольного с содержанием стирола 30% и бутадиен-стирольного каучука с содержанием стирола 45%, Резиновый порошок предварительно обработан дибути- ловым или ди-2-этилгексиловым эфиром ортофталевой кислоты при соотношении от 1,0:1,0 до 1,5:1,0. 2 табл.

| Полимерная композиция | 1986 |

|

SU1432072A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Наполненная полимерная композиция | 1988 |

|

SU1680729A1 |

Авторы

Даты

1992-11-15—Публикация

1990-10-17—Подача