Изобретение относится к области получения термопластичных резиновых композиций и может быть использовано в резинотехнической и резиновой промышленности.

Известны термопластичные резиновые композиции, включающие термопласт, в качестве которого используют полиолефеин, поливинилхлорид, полиакрилонитрил, полиимид и др., синтетический каучук, в качестве которого используют СКЭПТ, бутадиенстирольный каучук, полибутадиен, бутадиеннитрильный каучук и пр., пластификатор, наполнитель, антиоксидант и ингредиенты, составляющие серную или пероксидную вулканизующую группу [1]. Такие композиции обладают свойствами вулканизованных каучуков и перерабатываются в изделия методами переработки пластмасс, то есть литьем под давлением, экструзией. Недостатками известных композиций являются: необходимость использования для их переработки специального высокоскоростного смесительного оборудования, высокие температуры смешения и экструзии - 180 - 240oC. Кроме того, из-за присутствия в их составе серных или пероксидных вулканизующих агентов возможно глубокое сшивание полимеров, что затрудняет повторную переработку композиций.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является термопластичная полимерная композиция, содержащая смесь 15-40% термопластичного полимера следующего состава: (а) 5-35% акрилонитрила, 45-90% стирола и 5-25% бутадиена или (б) 60-95% стирола и 5-40% акрилонитрила и 60-85% карбоксилсодержащего каучука, имеющего состав 20-40% звеньев акрилонитрила, 4-10% звеньев ненасыщенной карбоновой кислоты, остальное - звенья бутадиена с вязкостью по Муни (ML1+4 при 100oC) 35-80 ед. [2] . Кроме указанных компонентов композиция содержит оксид или гидроксид металла, пластификаторы, антиоксиданты и др. ингредиенты. Смесь пригодна для изготовления маслостойких герметиков, уплотнений, шлангов и т.д. методами шприцевания и прессования.

Недостатками известной композиции являются: низкие литьевые свойства, сложная технология изготовления, связанная с необходимостью применения высоких температур (до 200oC) при смешении и экструдировании и специального высокоскоростного смесительного оборудования, необходимость применения карбоксилсодержащего каучука в порошкообразной форме.

Задача изобретения состоит в повышении литьевых свойств композиции и упрощении технологии изготовления - использовании обычного промышленного смесительного оборудования, снижении температуры изготовления и переработки, исключения необходимости применения каучука в порошкообразной форме.

Поставленная задача решается тем, что термопластичная резиновая композиция, включающая карбоксилсодержащий бутадиеннитрильный каучук, пластик на основе сополимера акрилонитрила, бутадиена и стирола, пластификатор, антиоксидант и оксид или гидроксид двухвалентного металла, выбранного из группы, включающей цинк, магний, кальций, в качестве пластика содержит сополимер на основе 20,0-27,3 мас.% звеньев акрилонитрила, 23,0-31,1 мас.% звеньев бутадиена и 48-52 мас.% звеньев стирола (метилстирола), в качестве антиоксиданта - соединение фенольного типа и дополнительно - бутадиен(изопрен)стирольный термоэластопласт с индексом расплава 4-14 г/10 мин, а карбоксилсодержащий бутадиеннитрильный каучук, пластик и антиоксидант фенольного типа она содержит в виде предварительно приготовленной смешением маточной смеси при соотношении 1-10:1:0,02-0,30 соответственно, при следующем соотношении компонентов, мас.ч.:

Маточная смесь - 100

Пластификатор - 1-60

Оксид или гидроксид двухвалентного металла - 2-14

Бутадиен(изопрен)стирольный термоэластопласт - 1-10

Поставленная задача решается также тем, что в качестве карбоксилированного бутадиеннитрильного каучука композиция содержит бутадиенстиролнитрилкарбоксилатный каучук с массовым содержанием связанных мономеров: акрилонитрила 14-30, стирола 10-30, бутадиена 48-54 и метакриловой кислоты 2-10%.

Композиция также может дополнительно содержать наполнитель в количестве 1-50 мас.ч. на 100 мак.ч. смеси полимеров и антиоксидант аминного типа в количестве 0,2-3,0 мас.ч. на 100 мас.ч. маточной смеси.

Сущность заявляемого изобретения подтверждается примерами конкретного выполнения.

При приготовлении композиции используют:

- карбоксилированные бутадиеннитрильные каучуки (в виде латексов) СКН-40-3 по ТУ 38.40316-89, СКН-26-5 по ТУ 38.103121-86, СКН-50-5 по ТУ 38.403638-87; каучуки типа СКН-18-5, СКН-40-1, СКН-40-7, СКН-33-10 получают низкотемпературной эмульсионной сополимеризацией бутадиена, акрилонитрила и метакриловой кислоты в присутствии радикального инициатора и анионного эмульгатора;

- карбоксилированный сополимер бутадиена, акрилонитрила и стирола в виде латекса по ТУ 38.103690-89;

- АБС - пластик марок 2020, 2802, 2501, 0809 по ТУ 6-05-1587-84;

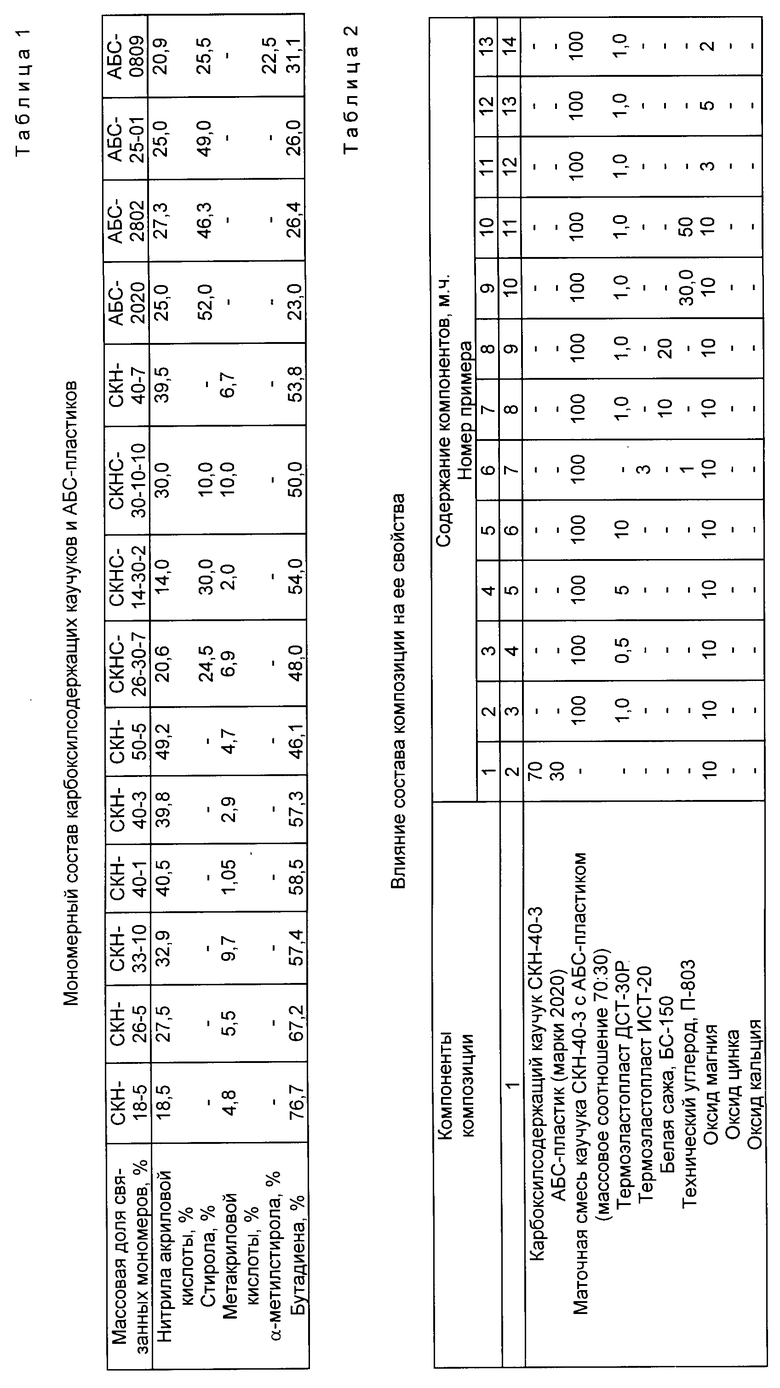

- мономерный состав указанных выше каучуков и АБС - пластиков приведен в табл. 1;

- пластификаторы дибутилфталат, диоктилфталат, дибутилсебацинат, эфир диэтиленгликоля и жирных кислот, стеариновую кислоту;

- антиоксиданты - 4-метил-2,6-ди-трет-бутил (агидол 1), метилен-бис-(2-трет-бутилфенол) (агидол-2-)-2,2,4-триметил-1,2-дигидрохинолин(ацетонанил), три-(п-нонилфенил)фосфит(фосфит НФ), N-изопропил-N'-фенил-п-фенилендиамин (диафен ФР), N,N'-дифенил-п-фенилендиамин (диафен ФФ);

- наполнители - технический углерод марки H-803 по ГОСТ 7885-86, белую сажу БС-150 по ТУ 18307-78;

- бутадиенстирольный термоэластопласт ДСТ-30Р по ТУ 38.40327-90 и изопренстирольный термоэластопласт ИСТ-20 (или ИСТ-30) по ТУ 38.103392-83;

- сшивающие агенты - оксид цинка по ГОСТ 202-84, оксид магния по ГОСТ 4526-75, оксид кальция по ГОСТ 8677-76, гидроксид кальция по ГОСТ 9262-77.

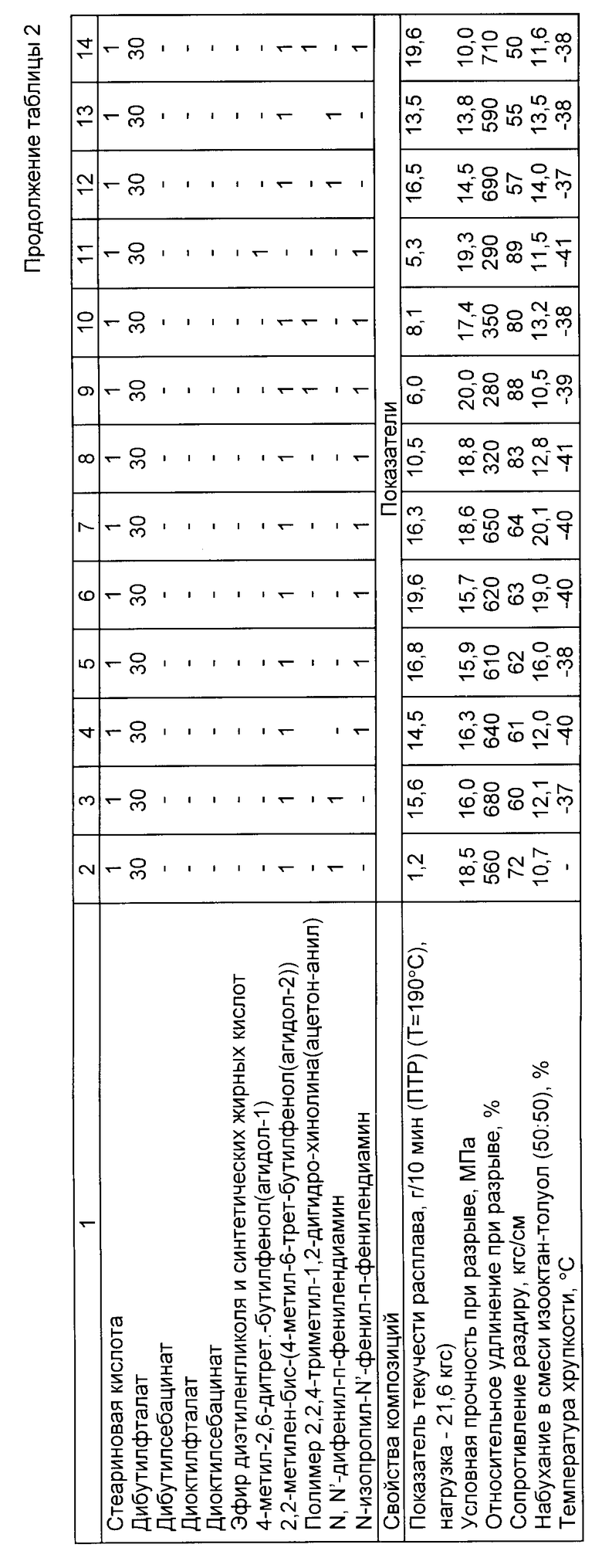

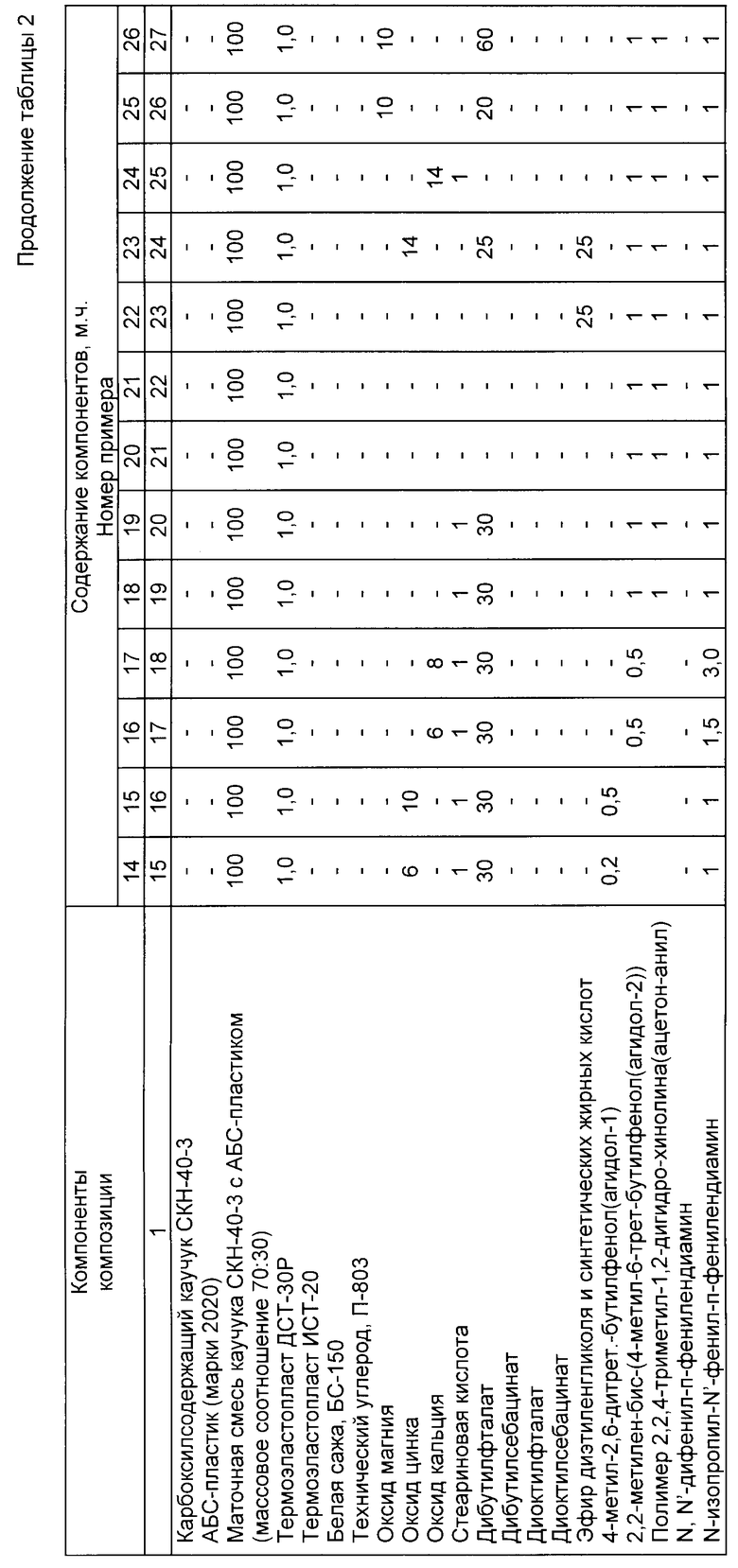

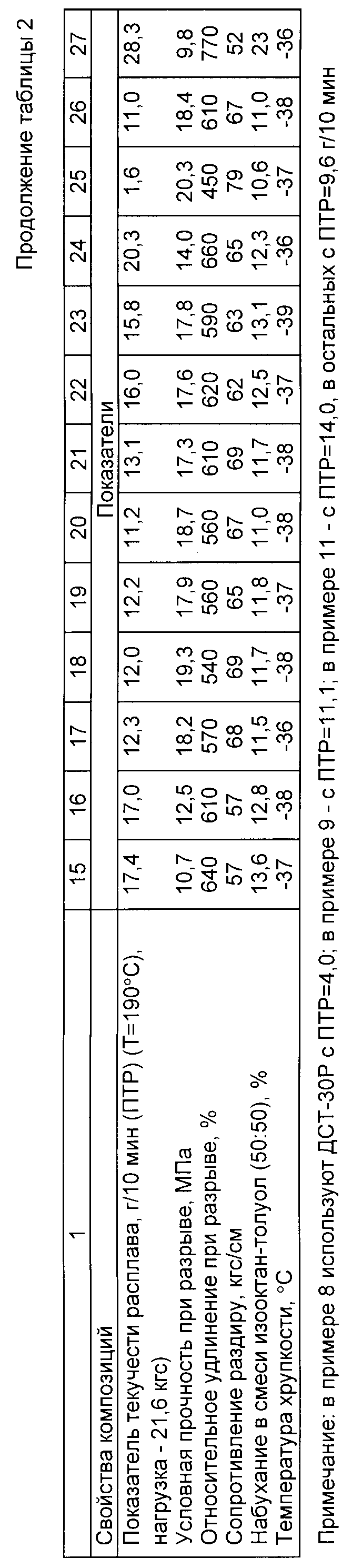

Состав и свойства заявляемой композиции представлены в табл. 2.

Литьевые свойства композиции оценивают по показателю текучести расплава при температуре 190oC и нагрузке 21,6 кгс, который определяют по ГОСТ 11645-73.

Физико-механические показатели композиции определяют по ГОСТ 270-75, 27110-86, 263-75, 262-79.

Морозостойкость композиции оценивают по температуре хрупкости, которую определяют по ГОСТ 7.912-56. Устойчивость композиции к органическим средам оценивают по степени набухания в смеси изооктан-толуол, которую определяют по ГОСТ 9.030-74.

Пример 1 (по прототипу). Композицию готовят в соответствии с рецептом, приведенным в табл. 2, в смесителе типа "Brabender" при температуре 170oC. В смеситель загружают АБС-пластик, порошкообразный бутадиеннитрильный карбоксилсодержащий каучук, антиоксидант и пластификатор. Проводят смешение в течение 5 мин, вводят оксид металла и перемешивают 6 мин. Затем композицию выгружают и анализируют ее свойства (свойства приведены в табл. 2). Из табл. 2 следует, что композиция имеет хорошие физико-механические показатели, однако низкие литьевые свойства - ПТР=1,2 г/10 мин (t=190oC, нагрузка 21,6 кгс).

Пример 2. Готовят маточную смесь карбоксилсодержащего каучука марки СКН-40-3, АБС-пластика марки 2020 и фенольного антиоксиданта. С этой целью в аппарате с мешалкой смешивают 12 кг латекса АБС-2020 (с.о. = 24,9%) с 35 кг латекса каучука СКН-40-3 (с.о. = 30,1%), в полученную смесь латексов вводят 0,4 кг суспензии антиоксиданта агидол-2 (с.о. = 25,1%). Полученную композицию коагулируют смесью хлорида натрия с уксусной кислотой, отделяют от воды и высушивают. Получают 10,1 кг маточной смеси. На вальцах маточную смесь смешивают с 1 кг термоэластопласта ДСТ-30Р, 1 кг оксида металла, 0,1 кг стеариновой кислоты и 3 кг дибутилфталата. Свойства композиции приведены в табл. 2. Заявляемая композиция характеризуется хорошими физико-механическими свойствами, высокой устойчивостью к органическим растворителям и при этом лучшими, чем у известной композиции, литьевыми свойствами, ее ПТР = 15,6 г/10 мин.

Примеры 3-26. Готовят композицию аналогично примеру 2, изменяя при этом ее состав. В табл. 2 приведены составы и свойства композиций.

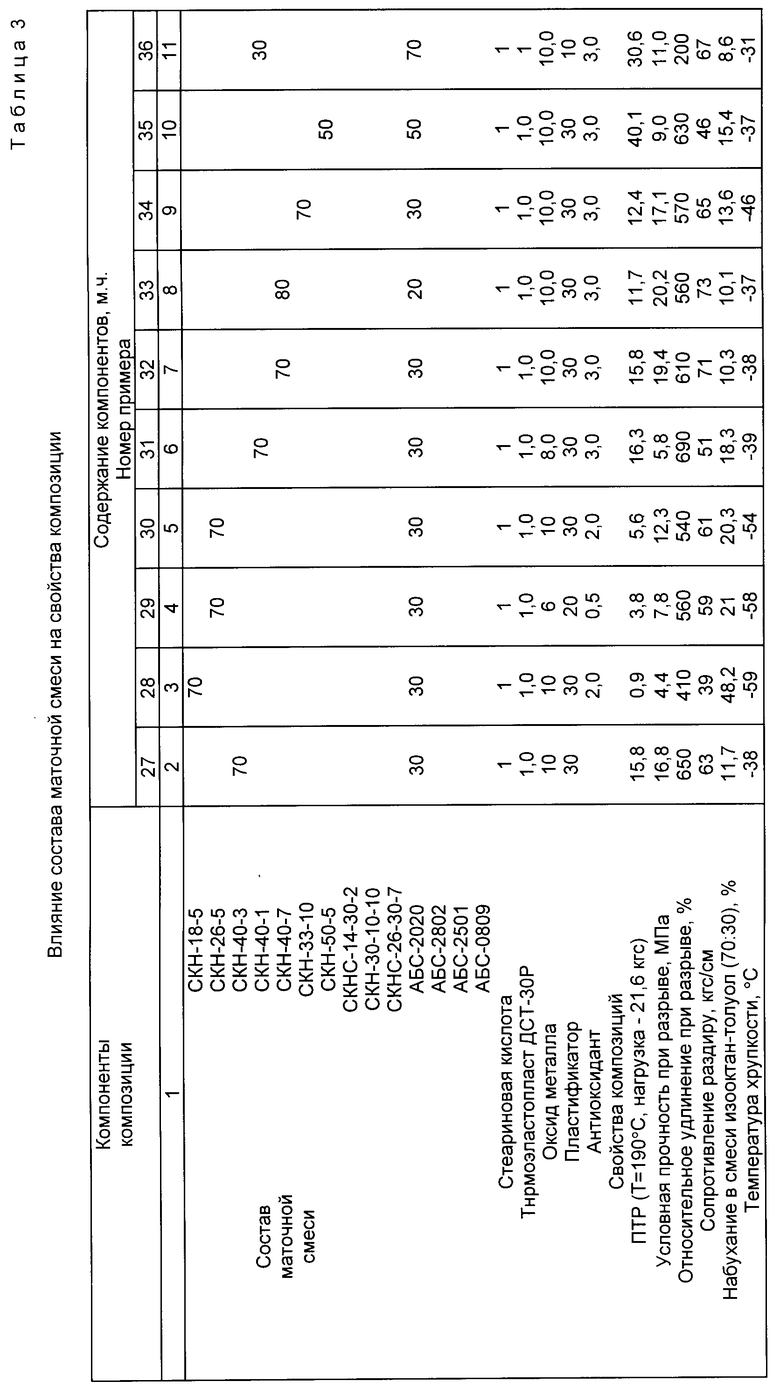

Примеры 27-46. Композицию готовят в соответствии с примером 2, изменяя при этом мономерный состав полимеров, входящих в композицию. Свойства композиций приведены в табл. 3.

Как видно из данных, приведенных в табл. 1-3, заявляемая термопластичная композиция имеет более высокие литьевые свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| КЛЕЙ-РАСПЛАВ | 1993 |

|

RU2110548C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2123015C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2093538C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2064946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АМИННОГО АНТИОКСИДАНТА | 1996 |

|

RU2130033C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2100386C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОЭЛАСТОПЛАСТОВ | 1996 |

|

RU2114132C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130031C1 |

Изобретение относится к области получения термопластичных резиновых композиций и может быть использовано в резино-технической и резиновой промышленности. Термопластичная резиновая композиция включает карбоксилсодержащий бутадиеннитрильный каучук, пластик на основе сополимера, содержащего 20,0-27,3 мас. % звеньев акрилонитрила; 23,0-31,1 мас.% звеньев бутадиена и 48-52 мас.% звеньев стирола (метилстирола), пластификатор, антиоксидант фенольного типа, оксид или гидроксид двухвалентного металла, выбранного из группы, включающей цинк, магний, кальций и бутадиен(изопрен)стирольный термоэластопласт с индексом расплава 4-14 г/10 мин, причем карбоксилсодержащий бутадиеннитрильный каучук, пластик и антиоксидант фенольного типа композиция содержит в виде предварительно приготовленной смешением маточной смеси при соотношении 1-10: 1:0,02-0,30 соответственно при следующем соотношении компонентов, мас.ч.: маточная смесь 100; пластификатор 1-60; оксид или гидроксид двухвалентного металла 2-14; бутадиен(изопрен)стирольный термоэластопласт 1-10. В качестве карбоксилсодержащего бутадиеннитрильного каучука композиция может содержать бутадиеннитрилстиролкарбоксилатный каучук с массовым содержанием связанных мономеров: нитрила акриловой кислоты 14-30%, стирола 10-30%, бутадиена 48-54% и метакриловой кислоты 2-10%. Композиция может дополнительно содержать наполнитель в количестве 1-50 мас.ч. и антиоксидант аминного типа в количестве 0,2-3,0 мас.ч. на 100 мас.ч. маточной смеси. Изобретение позволяет упростить технологию приготовления композиции и улучшить ее литьевые характеристики. 2 з.п. ф-лы, 3 табл.

Маточная смесь - 100

Пластификатор - 1 - 60

Оксид или гидроксид двухвалентного металла - 2 - 14

Бутадиен(изопрен)стирольный термоэластопласт - 1 - 10

2. Композиция по п.1, отличающаяся тем, что в качестве карбоксилсодержащего бутадиеннитрильного каучука она содержит бутадиеннитрилстиролкарбоксилатный каучук с массовым содержанием связанных мономеров: нитрила акриловой кислоты 14 - 30%, стирола 10 - 30%, бутадиена 48 - 54%, метакриловой кислоты 2 - 20%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Канаузова А.А | |||

| и др | |||

| Получение термопластичных резин методом динамической вулканизации и их свойства | |||

| - М.: ЦНИИТЭ-нефтехим, 1985, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 4757110, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-05-27—Публикация

1995-05-06—Подача