Способ относится к черной металлургии и машиностроению, в частности к получению расплавов в шахтных противоточных печах.

Известно техническое решение, характеризующееся тем, что в вагранку подают шихту и кокс, вдувают в слой на двух уровнях воздух для сжигания кокса и дожигания оксида углерода, отводят технологические газы сверху и расплав снизу. Недостатком этого технического решения является то, что при дожиге СО температура отходящих газов повышается сверх 1000°С и возникает вторичная редукция С02 на поверхности кокса.

Известно также техническое решение, принятое за прототип, характеризующееся тем, что в шахту вагранки подают шихту и кокс, вдувают на двух уровнях воздух для сжигания кокса и дожигания оксида углерода, подогревают загружаемую шихту отходящими газами. Недостатком прототипа является окисление кокса продуктами сгорания кокса и подаваемым на дожигание воздухом.

Целью изобретения является экономия кокса за счет уменьшения его окисления продуктами сгорания кокса и подаваемым на дожигание СО воздухом.

Поставленная цель достигается тем, что в способе плавки в вагранке, включающем загрузку шихты и кокса в шахту вагранки, подачу воздуха на двух уровнях для сжигания кокса и дожигания оксида углерода, подогрев загружаемой шихты отходящими газами, кокс подают под уровень подачи воз- духа для дожигания оксида углерода.

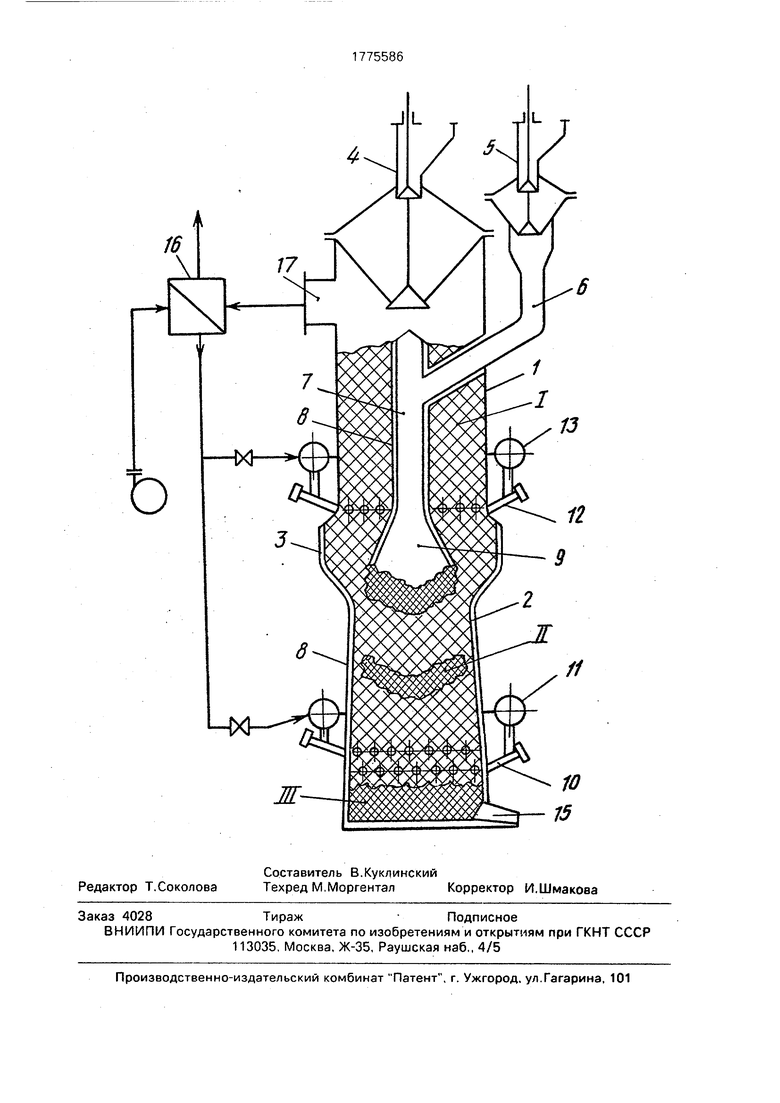

Способ реализуют с помощью устройства, изображенного на чертеже.

Устройство включает корпус, состоящий из 3-х частей: верхней цилиндрической 1, нижней конической 2 и центральной 3, имеющей диаметр больший, чем остальные части. К элементу 1 сверху примыкает засыпной аппарат для шихты 4. Здесь же размещен засыпной аппарат для кокса 5, который охлаждаемой течкой 6 соединяется

ё

XI VI

сл ел

00

о

с коаксиальной течкой 7, имеющей водяную рубашку 8. Она заканчивается диффузором

9,размещенным в части корпуса 3. В корпусе 2 установлены фурмы для подачи первич- ного воздуха 10, соединенные с коллектором 11. В месте сочленения частей корпуса 1 и 3 установлены фурмы 12 для подачи вторичного воздуха на дожигание СО, подключенные к коллектору 13. В верхней части корпуса 1 имеется патрубок 14 для отвода технологических газов, а корпус 2 имеет снизу летку 15. Патрубок 14 соединен газоходом с воздухоподогревателем 16. Последний подключен воздуховодом к дутьевому вентилятору 17 и коллекторам 11 и 13.

Способ осуществляют следующим образом.

Технологическую шихту через засыпной аппарат 4 подают в корпус 1, где она образует нисходящий плотный слой. Под диффузором 9 образуется при этом полость, не заполненная шихтой. В корпусе вагранки 3 под диффузор 9 в указанную выше полость подают с помощью засыпного аппарата 5 и течек 6 и 7 кокс (И). Дутье для сжигания кокса вводят в плотный слой шихты в корпус 2 вентилятором 17 через фурмы

10,коллектор 11 и воздухоподогреватель 16. В результате горения кокса шихта расплавляется и стекает через холостую калошу Ml в летку 15. Продукты горения кокса фильтруются через слой шихты и кокса снизу-вверх, причем в зоне температур более 1000-1100°С часть СОг восстанавливается на коксе до СО. Поэтому в отходящих газах содержится оксид углерода. Через коллектор 13 и фурмы 12, расположенные выше

полости в слое шихты, в плотный слой вдувают воздух для дожигания СО, в результате чего концентрация оксида углерода существенно снижается. Продукты дожига СО охлаждают в слое 1 и через патрубок 14 отводят в воздухоподогреватель 16, где они дополнительно охлаждаются дутьевым воздухом.

П р и м е р. В вагранку для производства

минерального расплава подают 2500 кг/ч сухой шихты (доменного шлака с добавкой кислых пород). По течке, введенной между ярусами воздушного дутья, расположенными по высоте друг от друга на расстоянии

1200 мм, в вагранку вводят порционно кокс

с расходом 233 кг/ч, В нижний ярус фурм

вдувают 2100 м3/ч воздуха пои давлении 6

. а в верхний ярус 900 м3/ч. В результате

образуется 3665 м°/ч отходящих газов, содержащих 0,8% Со и нагретых до 750°С.

В сравнении с режимом двухступенчатого дутья без ввода кокса в рассечку ярусов фурм расход кокса уменьшается на 46 кг/ч или на 16,2%.

Формула изобретения Способ плавки в вагранке, включающий загрузку шихты и кокса в шахту вагранки, подачу воздуха на двух уровнях для сжигания кокса и дожигания оксида углерода, подогрев загружаемой шихты отходящими газами, отличающийся тем, что, с целью экономии кокса за счет уменьшения его окисления продуктами сгорания кокса и

подаваемым на дожигание воздухом, кокс подают под уровень подачи воздуха для дожигания оксида углерода.

16

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАГРАНКА | 1991 |

|

RU2011131C1 |

| Вагранка на холодном дутье | 1990 |

|

SU1786345A1 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ГАЗОВОЙ ВАГРАНКЕ | 2009 |

|

RU2412413C1 |

| Способ плавки чугуна в вагранке и вагранка для его осуществления | 1991 |

|

SU1788403A1 |

| Установка для плавления минерального сырья | 1980 |

|

SU981793A1 |

| Вагранка для получения силикатных расплавов | 1981 |

|

SU976242A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПЛАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ШИХТОВЫХ МАТЕРИАЛОВ В ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2137068C1 |

Использование: черная металлургия, машиностроение, промышленность строительных материалов, Цель: экономия кокса за счет уменьшения его окисления продуктами сгорания кокса и подаваемым на дожигание воздухом. Сущность изобретения: при плавке в вагранке с подачей воздуха на двух уровнях и подогревом отходящими газами шихты кокс вводят в вагранку под уровень подачи воздуха для дожигания оксида углерода. Положительный эффект: экономия кокса (до 30%), снижение загрязнения окружающей среды оксидом углерода. 1 ил.

| Коксовая вагранка | 1976 |

|

SU582445A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР по заявке № 4439571/02 | |||

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-11-15—Публикация

1989-03-24—Подача