ПЛ ПИ

Изобретение относится к механическому процессу отделения металла от шлака, поступающего из металлургических печей.

Как хорошо известно, шлак, получающийся в различных плавильных печах, как электрических, так и любого другого типа, содержит большее или меньшее количество частиц содержащего или не содержащего железо металла, которые были увлечены им в процессе производства.

Огромная стоимость энергии сегодня и возможность повторного использования материала по новым технологиям, отсутствие места для свалок и законы об охране окружающей среды делают этот процесс очень интересным, так как сам по себе он решает несколько проблем, а именно:

-холостая работа печи может быть оправдана по изобретению при очень малых затратах;

-до 98% материала в шлаке могут быть возвращены;

-уменьшен объем свалок, учитывая, что при работе по процессу изобретения размолотый шлак может быть продан в качестве наполнителя для бетона, а также в качестве материала для засыпки основания в дорожном строительстве, а также в качестве добавки (в основном шлака) при производстве цемента типа Р.А;

-мелкозернистость полученного металла и его качество не ухудшаются, при условии, что они не подвергаются химической обработке.

Использование частиц металла, увлекаемых шлаком в металлургических печах до настоящего времени, вследствие дешевизны энергии, а также существования весьма неуправляемых свалок и отсутствия законов о защите окружающей среды было для промышленности неинтересно.

Соответственно, этому холостая работа металлургических печей не использовалась, так как затраты на это велики, не говоря уже о том, что существующие процессы для регенерации металла из шлака требовали химической обработки, которая снижает качество регенерированного металла.

Наиболее близким к предложенному является способ отделения металлов от шлака металлургических печей, включающий дробление исходного материала, первичную сортировку дробленого) материала по крупности, сортировку по плотности.

Недостатком этого способа является низкое качество получаемых продуктов и низкая экономичность.

Целью изобретения является повышение экономичности и качества регенерированного металла.

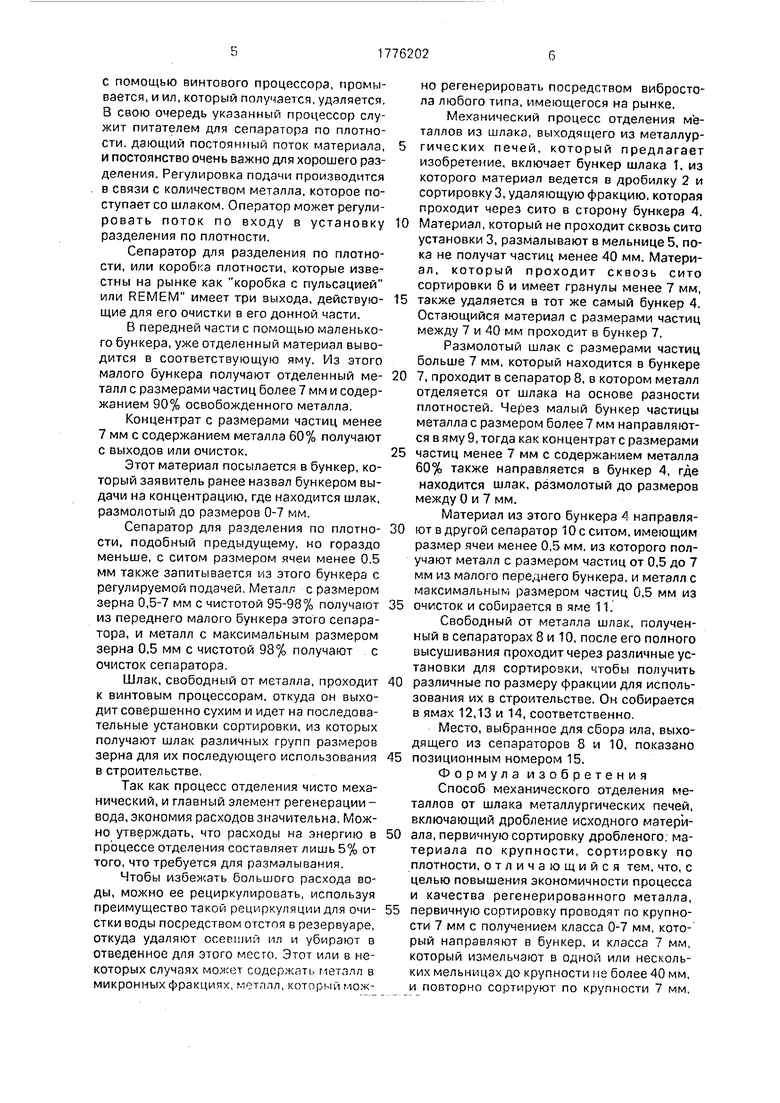

На фиг. 1 изображена блок-схема установки механического процесса для обработки содержащего металл шлака.

Механический процесс отделения металлов, предлагаемый изобретением, основан на разделении по разности плотностей между шлаком и регенерируемым материалом.

До тех пор, пока разность плотности

более 6%, мы можем гарантировать успешную работу.

Процесс делится на две ступени. По первой ступени металл освобождается от своего шлака посредством размельчения дробилкой, которая должна быть так называемого типа с двойным эффектом, имеющегося на рынке, для избежания износа, так как большинство литейного шлака является абразивным.

Затем производится первичная сортировка, чтобы удалить фракцию с размерами зерна от 0 до 7 мм, которая будет собрана в бункере, который заявитель называет подача на концентрацию. Остальная часть

материала пропускается, в зависимости от размера, по выходу из первичного дробления, на одну из нескольких мельниц, которые могут быть или молотковыми, или коническими, пока размеры гранул не станут 40 мм или менее. Опять производят сортировки, чтобы отделить материал с размером частиц 0-7 мм, и они направляются в бункер подачи на концентрацию, а остальное- в бункер подачи на отделение.

Освобождение металла от шлака уже достигнуто на этом первом этапе, с образованием двух наборов материала: первый с размером 0-7 мм, а второй более 7 мм и менее 40 мм.

Этот диапазон между 7 и 40 мм может иметь различные размеры для каждого типа шлака, с производством предварительного размельчения и определения с помощью лупы или микроскопа наилучшего размера,

при котором освобождается металл.

Соответственно выбранному размеру

частиц, выбирают то или другое сито в коробке для разделения по плотности или сепараторе для этого, которую мы обсудим

ниже.

Если металл был освобожден от своего шлака, начинается второй этап, в котором пойдет отделение металла от раздробленного шлака. Размолотый материал с размерами более 7 мм, который находится в соответствующем бункере, проходит на сепаратор, состоящий из разделителя по плот- ности, по ленточному конвейеру, с регулируемой подачей от самой разделительной установки. Он смешивается с водой

с помощью винтового процессора, промывается, и ил, который получается, удаляется. В свою очередь указанный процессор служит питателем для сепаратора по плотности, дающий постоянный поток материала, и постоянство очень важно для хорошего разделения. Регулировка подачи производится в связи с количеством металла, которое поступает со шлаком. Оператор может регулировать поток по входу в установку разделения по плотности.

Сепаратор для разделения по плотности, или коробка плотности, которые известны на рынке как коробка с пульсацией или REMEM имеет три выхода, действующие для его очистки в его донной части.

В передней части с помощью маленького бункера, уже отделенный материал выводится в соответствующую яму, Из этого малого бункера получают отделенный металл с размерами частиц более 7 мм и содержанием 90% освобожденного металла.

Концентрат с размерами частиц менее 7 мм с содержанием металла 60% получают с выходов или очисток.

Этот материал посылается в бункер, который заявитель ранее назвал бункером выдачи на концентрацию, где находится шлак, размолотый до размеров 0-7 мм.

Сепаратор для разделения по плотности, подобный предыдущему, но гораздо меньше, с ситом размером ячеи менее 0,5 мм также запитывается из этого бункера с регулируемой подачей. Металл с размером зерна 0,5-7 мм с чистотой 95-98% получают из переднего малого бункера этого сепаратора, и металл с максимальным размером зерна 0,5 мм с чистотой 98% получают с очисток сепаратора,

Шлак, свободный от металла, проходит к винтовым процессорам, откуда он выходит совершенно сухим и идет на последовательные установки сортировки, из которых получают шлак различных групп размеров зерна для их последующего использования в строительстве.

Так как процесс отделения чисто механический, и главный элемент регенерации - вода, экономия расходов значительна. Можно утверждать, что расходы на энергию в процессе отделения составляет лишь 5% от того, что требуется для размалывания.

Чтобы избежать большого расхода воды, можно ее рециркулировзть, используя преимущество такой рециркуляции для очистки воды посредством отстоя в резервуаре, откуда удаляют осерший ил и убирают в отведенное для этого место. Этот или в некоторых случаях может содержать металл в микронных фракциях, металл, который можно регенерировать посредством вибростола любого типа, имеющегося на рынке.

Механический процесс отделения металлов из шлака, выходящего из металлур- гических печей, который предлагает изобретение, включает бункер шлака 1, из которого материал ведется в дробилку 2 и сортировку 3, удаляющую фракцию, которая проходит через сито в сторону бункера 4.

0 Материал, который не проходит сквозь сито установки 3, размалывают в мельнице 5, пока не получат частиц менее 40 мм. Материал, который проходит скаозь сито сортировки 6 и имеет гранулы менее 7 мм,

5 также удаляется в тот же самый бункер 4. Остающийся материал с размерами частиц между 7 и 40 мм проходит в бункер 7.

Размолотый шлак с размерами частиц больше 7 мм, который находится в бункере

0 7, проходит в сепаратор 8, в котором металл отделяется от шлака на основе разности плотностей. Через малый бункер частицы металла с размером более 7 мм направляются в яму 9, тогда как концентрат с размерами

5 частиц менее 7 мм с содержанием металла 60% также направляется в бункер 4, где находится шлак, размолотый до размеров между 0 и 7 мм.

Материал из этого бункера А направля0 ют в другой сепаратор 10с ситом, имеющим размер ячеи менее 0,5 мм, из которого получают металл с размером частиц от 0,5 до 7 мм из малого переднего бункера, и металл с максимальным размером частиц 0,5 мм из

5 очисток и собирается в яме 11.

Свободный от металла шлак, полученный в сепараторах 8 и 10, после его полного высушивания проходит через различные установки для сортировки, чтобы получить

0 различные по размеру фракции для использования их в строительстве. Он собирается в ямах 12,13 и 14, соответственно.

Место, выбранное для сбора ила, выходящего из сепараторов 8 и 10, показано

5 позиционным номером 15.

Формула изобретения Способ механического отделения металлов от шлака металлургических печей, включающий дробление исходного матери0 ала, первичную сортировку дробленого, материала по крупности, сортировку по плотности, отличающийся тем, что, с целью повышения экономичности процесса и качества регенерированного металла,

5 первичную сортировку проводят по крупности 7 мм с получением класса 0-7 мм, который направляют в бункер, и класса 7 мм, который измельчают в одной или нескольких мельницах до крупности не более 40 мм, и повторно сортируют по крупности 7 мм,

при этом класс 0-7 мм повторной сортировки направляют в бункер с таким же классом, полученным после первичной сортировки, а класс 40-7 мм направляют в дополнительный бункер, причем сортировке по плотности подвергают материал из дополнительного бункера с получением металла с размером 7 мм и с содержанием металла 90%, который направляют в яму и концентрата с размером зерна - 7 мм с содержанием металла 60%, который направляют в бункер для класса 0-7 мм после первичной сортировки, при этом материал

из этого бункера подвергают сепарации по плотности в дополнительном сепараторе, подобном предыдущему сепаратору по плотности, но с размером ячейки менее 0,5 мм, с получением металла крупностью зерна 0,5-7 мм с содержанием металла 95-98% из переднего малого бункера и металла с размером зерна - 0,5 мм и содержанием металла 98% и шлака, который подают на нескольких винтовых процессоров для высушивания, после чего его распределяют на фракции по размерам для использования в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2006 |

|

RU2428491C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКО-ГРАФИТ-МЕТАЛЛИЧЕСКИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2139358C1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОИМПУЛЬСНОГО ДРОБЛЕНИЯ-СЕПАРАЦИИ | 2020 |

|

RU2733434C1 |

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2013 |

|

RU2612477C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗ ПРИРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2057600C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2016 |

|

RU2645629C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО РАСПАДАЮЩЕГОСЯ ШЛАКА | 2006 |

|

RU2347622C2 |

Использование: отделение металла от шлака металлургических печей. Сущность изобретения: освобождают металл от его шлака посредством дробления и предварительной сортировки, чтобы удалить фракцию менее 7 мм, пропуская ее в бункер 4. Остаток размалывается в мельницах 5 для получения гранул менее 40 мм и производится снова сортировка, чтобы отделить другую фракцию с размером менее 7 мм. Шлак крупнее 7 мм посылают в сепаратор по плотности 8, чтобы отделить металл от его шлака. Из малого бункера металл посылают в яму 9 с содержанием 90% свободного металла. Из очисток этого сепаратора 8 получают гранулированный концентрат размером менее 7 мм и содержанием 60% металла, который снова направляют в тот же бункер 4. Из бункера 4 он проходит к еще одному сепаратору 10 с размером ячеек сита менее 0,5 мм. и таким образом получают металл с размером зерна 0,5-0,7 мм с чистотой от 95 до 98% и с размером зерна менее 0,5 мм с чистотой 98%. 1 ил. сл С

| Способ переработки металлургическихшлАКОВ | 1979 |

|

SU806123A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-11-15—Публикация

1990-03-21—Подача