Изобретение относится к черной металлургии, конкретнее к переработке и использованию графита и шихтовых материалов в доменном и сталеплавильном производствах.

Развитие техники все более меняет технико-экономическую основу категории отходов, которые теперь не могут рассматриваться иначе, как вторичные ресурсы, как элемент комплексности технологии. С развитием техники практически все отходы приобретают потребительскую стоимость и тем самым становятся полноценным материальным элементом общественного производства, возвращаясь вновь в производство или становясь сырьевой основой нового производства.

Одним из видов отходов, которые приобрели потребительную стоимость, являются также графитосодержащие отходы (ГСО) металлургического производства, включающие три основных компонента: чугунный скрап, графитовую спель и шлак. Все три основных компонента ГСО в настоящее время нашли применение как в черной металлургии, так и в других отраслях народного хозяйства, и их использование уже сейчас может быть во много раз увеличено с большим народнохозяйственным эффектом, особенно при использовании графитовой спели или графитового концентрата в качестве сырья для графитовой промышленности, а также чугунного скрапа. За счет более полной и рациональной переработки комплексных графитосодержащих отходов заводов черной металлургии может быть существенно повышена степень безотходности производства и достигнута значительная народнохозяйственная экономия материальных и топливно-энергетических ресурсов.

Однако на пути широкого и полного вовлечения ГСО металлургического производства в народнохозяйственный оборот имеется много нерешенных технических и экономических проблем. Одна из них - строгое и научно обоснованное определение ресурсов ГСО металлургического производства. Основным условием образования и выделения ГСО является понижение температуры жидкого чугуна, начиная от выпуска его из доменной печи и кончая сливом в сталеплавильные агрегаты или разливкой на разливочных машинах. Оно обусловлено понижением растворимости углерода в жидком чугуне с понижением температуры расплава. В процессе охлаждения жидкого чугуна из него выделяется растворенный в нем углерод в виде чешуек графита, которые вследствие меньшей плотности и развитой поверхности при всплывании захватывают с собой частицы чугуна и шлака, образуя графитовую спель. В процессе охлаждения жидкого чугуна графитовая спель смешивается с образующимися на поверхности чугуна корками чугуна и шлака, с которыми соприкасается жидкий чугун: в канавах, в желобах, в чугуновозных ковшах и т.д.

Практика металлургических заводов показывает, что в чугуновозных ковшах жидкий чугун остывает со скоростью 3-6oC/ч, при переливах - примерно на 30, в миксерах - на 80-130oC/ч. Однако в некоторых случаях длительность циклов прохождения жидкого чугуна определяется не только установившимися транспортными и другими связями, но и требованиями технологии. Например, для разливки жидкого чугуна на разливочных машинах оптимальная температура, по данным УкрНИИМета, составляет 1300-1390oC, в то время как чугун из мощных доменных печей, работающих в условиях интенсификации процесса, выпускается при температуре 1480-1520oC. На металлургических заводах уменьшают скорость разливки или выдерживают чугуновозные ковши перед разливкой, чтобы приблизить температуру разливки к оптимальной. Это обусловлено тем, что шлак в чугуне и выделяющийся графит не позволяют чугунным слиткам остыть до брызгал. Кроме того, шлак и графит привариваются к чушке, что приводит к увеличению брака.

При интенсивной работе доменных печей в настоящее время существенно возросло содержание углерода в чугуне и, соответственно, выделение его в виде графитовых отходов. В настоящее время на разных заводах чугун выпускается со следующим содержанием углерода, %:

ММК - 4,63-4,85

Днепродзержинский - 4,40-4,70

Донецкий - 4,30-4,70

Череповецкий - 4,80-5,38

Повышение давления газов на колошнике и в горне увеличивают скорость чугуна на выпуске, в результате чего происходит более бурное его перемешивание, и больше доменного шлака, содержащего графит, попадает в чугуновозные ковши.

Таким образом, графитосодержащие отходы образуются на всех стадиях цикла прохождения жидкого чугуна по мере его охлаждения, располагаясь над его зеркалом в чугуновозном ковше. Они могут быть отделены от чугуна на определенных стадиях технологического процесса. В зависимости от мест образования и выделения ГСО разделяются на группы и виды:

1. ГСО доменных печей - это корки чугуна и шлака с налетом графитовой спели, выделившиеся в процессе выпуска жидкого чугуна, которые при "ломке" канав и погрузке в вагоны смешиваются с канавным мусором и другими материалами. Это - так называемый скрап у доменных печей, содержащий 80-85% чугуна, шлак, песок, графит. Количество скрапа у доменных печей зависит от вида чугуна (литейный или передельный), протяженности канав, качества заправки, перегрева чугуна, квалификации горновых. Одноносковая разливка позволила существенно сократить потери чугуна в скрап при выпуске. На мощных доменных печах потери чугуна в скрап в два раза меньше, чем на печах меньшей мощности. По данным Криворожского металлургического завода, количество чугунного скрапа на 1 м3 желоба при выпуске передельного чугуна составляет 272 кг, а при выпуске литейного чугуна 590 кг.

2. ГСО разливочных машин:

а) чугунный скрап и крошье от разбрызгивания при разливке вместе со шлаком, графитовой спелью и мусором. Скрап на разливочных машинах на 75-80% состоит из чугуна, остальное - шлак, песок, мусор. Потери чугуна в скрап на разливочных машинах в среднем по металлургическим заводам составляют 0,48% от общего количества разливаемого литейного и передельного чугуна;

б) послекантовочные ГСО - остатки чугуна, шлака и графитовой спели в чугуновозных ковшах после разливки, выкантовываемые в шлаковые чаши. Эти графитосодержащие отходы на 60-70% состоят из чугуна, остальное - печной шлак, шлак внедоменного обессеривания, песок с желобов при выпуске, графитовая спель. Количество послекантовочных графитосодержащих отходов зависит от вида чугуна, его химического состава, качества (требует или нет внедоменного обессеривания), перегрева, выдержки в ковше, скорости слива (в миксер или на разливочные машины), от работы горновых. В них теряется 1,2-1,7% от разливаемого литейного чугуна и 0,4-0,5% от передельного, что соответствует образованию послекантовочных графитосодержащих отходов - 1,8-2,6% (в среднем 2,2%) для разливаемых литейных чугунов и в среднем 0,7% для разливаемых передельных.

3. Миксерные ГСО:

а) доменный шлак с корольками чугуна и графитовой спелью в чугуновозных ковшах, удаляемый машинами для скачивания шлака или сливаемый в миксеры;

б) доменный шлак с графитовой спелью и корольками чугуна, периодически спускаемый из миксера в шлаковые чаши, в которые попадает также часть жидкого чугуна;

в) остатки доменного шлака с графитовой спелью, сливаемые вместе с жидким чугуном из миксера в сталеплавильные агрегаты.

4. Графитовая пыль - это графитовая спель вместе с брызгами чугуна и шлака, выделяющаяся в атмосферу при переливах жидкого чугуна (на выпусках, при заливке и сливе на миксерах, при заливке в сталеплавильные агрегаты и т. д.) или улавливаемая системами графитоулавливания.

5. Ковшовые ГСО - это чугунные настыли со шлаком, графитовой спелью и футеровкой на чугуновозных ковшах и заливных желобах, отделяемые от них при профилактических и капитальных ремонтах.

На металлургических заводах образуется более 3 млн.т ГСО, включающих около 800 тыс.т чугунного скрапа и почти 200 тыс.т графита; при этом количество скрапа, например в миксерных ГСО, принято без учета дополнительных потерь чугуна, которые имеют место при сборе ГСО (при скачивании шлака из чугуновозных ковшей или при спуске шлака из миксеров).

В настоящее время металлургами в качестве доменного присада используется около 13% от всех ресурсов ГСО. От кислого и высокосернистого доменного шлака уменьшается стойкость сталеплавильных агрегатов, увеличивается расход топлива, извести, уменьшается выход жидкой и годной стали. Расчеты, проведенные по указанной методике, показали, что 1 т ГСО, попадающая вместе с жидким чугуном в кислородный конвертор, увеличивает расход извести на 1,02 т и требует дополнительного расхода тепла, достаточного для расплавления 2,33 т металлолома. Отсутствие контроля и непостоянство количества доменных шлаков (ГСО), сливаемых вместе с чугуном в сталеплавильные агрегаты, приводят к трудностям в шихтовке и в определении тоннажа плавок, увеличивая количество недоливков при разливке стали.

Исследования показали большую зашлакованность передельных чугунов, сливаемых в миксеры. Так, на Криворожском металлургическом заводе было установлено, что количество шлака в чугуновозных доменных ковшах, подаваемых в миксеры, составляло от 0,5 до 5,55 от слитого чугуна, а в среднем составляло 0,77-1,35%, что соответствует 2,2-3,8% графитосодержащих отходов от сливаемого чугуна.

Значительны ресурсы высококачественного графитового концентрата (графитовой спели), который можно уловить в газоочистных сооружениях сталеплавильных и доменных цехов. Вследствие большой адсорбционной способности даже только что выделившийся из жидкого чугуна графит содержит только 30-75% (в среднем 60%) углерода, адсорбируя между пластинками кремний (4,5-15,3%) и другие присутствующие в чугуне элементы, т.е. графитовая спель представляет собой в некотором роде комплексное сырье. Однако вопрос этот еще недостаточно исследован, но уже вполне обоснованно можно говорить в настоящее время о настоятельной необходимости полного и рационального использования графитовой составляющей ГСО.

Графитовая составляющая является очень ценным сырьем для производства графита, имеющего широкое применение во многих отраслях народного хозяйства: в реактивной технике, в атомной энергетике, телевизионной, электротехнической, химической, огнеупорной, электронной, металлургической, машиностроительной, автомобильной и других видах промышленного производства. Мариупольский графитовый завод уже несколько лет специализируется на производстве коллоидных препаратов из ГСО металлургического производства, а также аккумуляторного графита, графитовых смазок.

Использование ГСО металлургического производства глубоко затрагивает проблемы комбинирования производства и комплексного использования сырья. Оперативное и научно обоснованное решение всех этих проблем по использованию ГСО металлургического производства открывает важный резерв повышения эффективности и качества металлургического производства. Однако следует отметить, что в настоящее время еще слабо изучена потребность народного хозяйства в графите. Многие отрасли промышленного производства, не имея достаточного количества графита, обходятся другими материалами.

Потребление графита в наиболее развитых капиталистических странах очень велико (свыше 250 тыс. т графита в год потребляется только в США). Графит является остродефицитным материалом на международном рынке, и спрос на него практически не ограничен.

Использование графитосодержащих отходов металлургических заводов позволит намного увеличить производство графита, часто более дешевого и более качественного, чем природный, а вовлечение в народнохозяйственный оборот большого количества чугунного скрапа, содержащегося в этих отходах, намного улучшит приходную часть баланса лома в стране и повысит эффективность металлургического производства. Вместе с тем использование графитосодержащих отходов пока еще не получило должной экономической оценки, что, естественно, сдерживает развитие их переработки и приводит к большим народнохозяйственным потерям от недоиспользования выбывающих из сферы материального производства этих графитосодержащих отходов.

Известен способ переработки ковшевых остатков в виде корок-скардовин (в отдельных случаях количество ковшевых остатков доходит до 35-40%). Известна также установка, на которую подают ковши, слитые на шлакопереработку. Их устанавливают под эвольвентные брызгала, ось которых совпадает с вертикальной осью ковша. Затем через реле времени включается насос и внутренняя поверхность ковшей в течение 7 с орошается водой. Вследствие усадки и термических напряжений выпадение скардовин облегчается.

С пульта управления кантуют по 5-10 шлаковозов одновременно. Ковши, из которых скардовины выпали, поднимаются в исходное положение. Если шлаковозы не освободились от скардовин, то их докантовывают по одному. В случае необходимости ковши выбивают с помощью подвесной бабы.

После обработки первых пяти ковшей обрабатывают остальные. Чистые ковши отправляют на установку для обрызгивания известковым молоком.

Траншея для приема скардовин обслуживается двумя мостовыми магнитно-грейферными кранами грузоподъемностью по 10/10 т.

Крупные куски шлака разбивают шаровыми или цилиндрическими бабами, поднимаемыми электромагнитными шайбами. Скрап чугуна отбирают магнитами и складируют по сторонам траншеи. По мере накопления скрапа его грузят в самосвалы и отправляют в копровый цех.

Оба мостовых крана работают одновременно: один постоянно отбирает чугун, подготавливает шлак к дроблению и перемещает его к приемному отделению дробильно-сортировочного узла; второй кран грузит шлак в бункер приемного отделения. В свободное от загрузки бункера время, этот кран, так же как и первый, производит отбор чугуна и подготовку шлака. Шлак из бункера питателем подается на ленточный конвейер шириной 1000 мм, над которым подвешена электромагнитная шайба, улавливающая чугун, не отобранный электромагнитами кранов. С конвейера шлак перегружают на транспортер с металлоискателем и подают на первую дробилку. Дробленый шлак конвейером подают на грохот, где он рассеивается на фракции -40 +40 мм. Электромагнитный барабан транспортера улавливает шлак с корольками чугуна, который поступает в бункер.

Шлак фракции +40 мм конвейером подается на вторичное дробление в дробилку. Шлак фракции -40 мм поступает на грохота, работающие параллельно и рассеивающие его на фракции 20-40, 10-20 и 0-10 мм. Шлак фракции 20-40 мм конвейерами сбрасывающей тележкой подается на склад. Шлак фракции 10-20 мм подается на склад конвейерами. Шлак фракции 0-10 мм поступает на грохота и рассеивается на фракции 0-5 мм и 5-10 мм. (А.Г.Романенко "Металлургические шлаки". М., "Металлургия", 1977 г., с. 110-115 - прототип как для способа, так и для устройства).

Технической задачей предлагаемого изобретения является улучшение экологии на рабочих участках доменных цехов и атмосферы, улучшение технико-экономических показателей работы доменных печей и увеличения степени очистки графита от шлака и металла.

Технический результат достигается тем, что отбор шлако-графит-металлических отходов производят пылесосы, обеспечивающие отбор материала фракций 0-10 мм в сборной яме (на участке переработки ковшевых остатков), разливочных машинах чугуна, при сливе чугуна из миксеров, при переливах жидкого чугуна (на выпусках, при заливке жидкого чугуна в сталеплавильные агрегаты) в транспортную емкость, затем подают собранный материал в осадительную камеру, где его осаждают. Находящийся во взвешенном состоянии графит отделяют в накопительный бункер, а оставшийся материал обрабатывают методом аэрации, отделяют и отводят адсорбированный на поверхности частиц металла чешуйчатый графит, после чего оставшуюся шлакметаллическую смесь перемещают на магнитную сепарацию. Перед отбором отходов и/или в процессе отбора, их дополнительно разрыхляют. Материал разрыхляют взрывами. Материал разрыхляют пневматическим или гидравлическим методом.

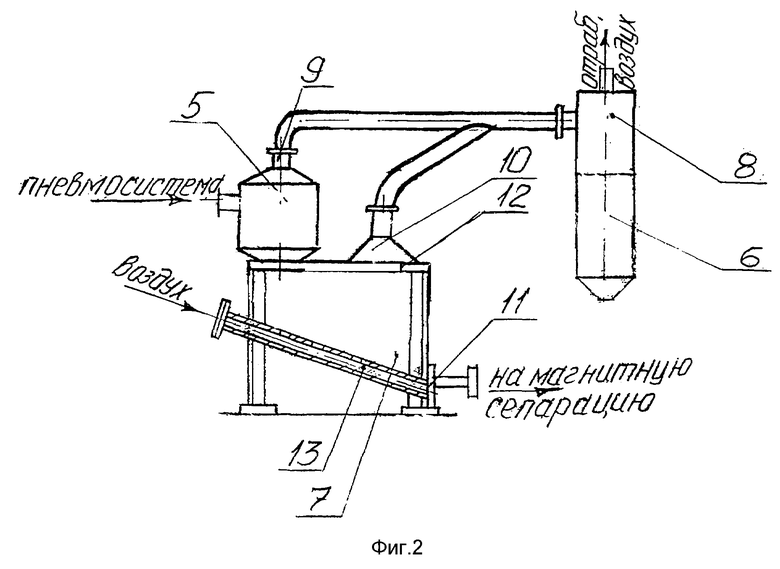

На фиг. 1 изображен дробильно-сортировочный узел и узел сбора шлако-графит-металлических отходов на участке переработки ковшевых отходов. На фиг. 2 - технологическая схема переработки шлако-графит-металлических отходов металлургического производства.

Таким образом, собранные с различных участков графитосодержащие (шлако- графит-металлические) отходы в транспортную емкость с помощью пневмотранспорта подают в осадительную камеру, которая выполнена в виде циклона, в котором материал, поступая в цилиндр закручивается под действием центробежных сил фракция шлака и металла отбрасывается к стенкам и падает вниз, а чешуйчатый графит, находящийся во взвешенном состоянии, вытягивают пылесосы через отверстие в верхней части осадительной камеры и собирают в накопительном бункере. Из осадительной камеры фракция шлака и металла с адсорбируемым на поверхности графитом осаждается а аэрационной аппарат, в котором установлен аэрожелоб для отделения восходящих потоков воздуха чешуек графита транспортирования шлакметаллической смеси для дальнейшей переработки. Адсорбированные чешуйки графита из аэрационного сепаратора через патрубок для вытяжки, закрепленный в его верхней части, удаляются в накопительный бункер. Шлакметаллическую смесь затем направляют на магнитную сепарацию.

Перед отбором отходов и/или в процессе отбора шлако-графит-металлических отходов материал дополнительно разрыхляют (измельчают) или взрывами, или пневматическим, или гидравлическим методами. Крупные куски отходов разбивают шаровыми или цилиндрическими бабами. В днище сборной ямы выполнены отверстия, из которых подают сжатый воздух, для того чтобы приподнять с пола фракцию 0-10 мм.

Для осуществления способа переработки шлако-графит-металлических отходов металлургического производства предложено устройство для переработки шлако-графит-металлических отходов металлургического производства, содержащее соединенные в технологической последовательности транспортными средствами сборную яму, средство отбора и перемещения материала, станцию измельчения рассеивания и сортировки, электромагнитный сепаратор, которое дополнительно содержит осадительную камеру, накопительный бункер и аэрационный сепаратор, а в качестве средства отбора и перемещения материала - пылесос, осадительная камера соединена с пылесосом и аэрационным сепаратором и снабжена установленным в ее верхней части патрубком для вытяжки осадившегося углерода в накопительный бункер, а аэрационный сепаратор снабжен вытяжным зонтом, соединенным с накопительным бункером и люком для подачи материала на электромагнитный сепаратор, при этом осадительная камера, накопительный бункер и аэрационный сепаратор установлены между пылесосом и электромагнитным сепаратором. Осадительная камера установлена на верхней крышке аэрационного сепаратора.

Люк для подачи материала на электромагнитный сепаратор из аэрационного сепаратора выполнен в виде обратного клапана с контргрузом.

На участке переработки ковшевых отходов имеется дробильно-сортировочная станция 1, которая производит измельчение скардовин, извлеченных из ковшей. Шлако-графит-металлические отходы собирают в сборную яму 2. Сбор ГСО осуществляют пылесосы 3 в транспортную емкость 4. Сбор ГСО производят также пылесосы на различных участках: на разливочных машинах чугуна, на выпусках чугуна, при сливе чугуна из миксеров, при заливке жидкого чугуна в сталеплавильные агрегаты в общую транспортную емкость 4. Из транспортной емкости 4 шлако-графит-металлические отходы подаются в пневмосистему и направляются на установку переработки ГСО металлургического производства. Установка содержит также осадительную камеру 5 шлака и металла, накопительный бункер 6 и аэрационный сепаратор 7, а в качестве средства отбора перемещения материала пылесос 8, осадительная камера 5 соединена с пылесосом 8 и аэрационным сепаратором 7 и снабжена установленным в ее верхней части патрубком 9 для вытяжки взвешенного графита в накопительный бункер 6, а аэрационный сепаратор 7 снабжен вытяжным зонтом 10, соединенным с накопительным бункером 6 и люком 11 для подачи материала на электромагнитный сепаратор. Осадительная камера 5, накопительный бункер 6 и аэрационный сепаратор установлены между пылесосом 8 и электромагнитным сепаратором. Осадительная камера 5 установлена на верхней крышке 12 аэрационного сепаратора 7, люк 10 для подачи материала на электромагнитный сепаратор из аэрационного сепаратора в виде обратного клапана с контргрузом. В аэрационном сепараторе установлен аэрожелоб 13 для отделения восходящих потоков воздуха чешуек графита и транспортировки шлакометаллической смеси для дальнейшей переработки.

Отбор шлак-графит-металлических отходов осуществляют фракцией 0-10 мм. Это оптимальные размеры, так как при отборе фракций больше 10 мм увеличиваются резко габариты пылесоса и снижается его производительность.

Работа по отбору шлак-графит-металлических отходов была проведена на опытно-промышленной установке по переработке ГСО.

Химический состав, а также фракционный состав графита, шлака и металла представлены в таблицах 1, 2 и 3.

Графитосодержащие отходы после переработки были разделены на 3 компонента:

графит - - 50% объема

шлак - - 2% объема

металлическая составляющая - - 48% объема

Таким образом, полученный графит удовлетворяет требованиям к графиту литейному по ГОСТ 5279-74.

Металлический компонент может быть применен в качестве металлодобавки в доменной плавке.

С применением данного изобретения улучшается экология как в доменных цехах и металлургических заводах, так и на прилегающей к заводам территории, улучшаются технико-экономические результаты показателей металлургических заводов вследствие организации промышленного производства и реализации графита как товарной продукции, применение металлической части в качестве металлодобавки и шлака в строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЧУГУННОГО ЛИСТА, ШИХТА И ЧУГУН ДЛЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА, КРОВЕЛЬНЫЙ ЛИСТ, ВЫПОЛНЕННЫЙ ИЗ НЕПРЕРЫВНОЛИТОГО ЧУГУНА (ЕГО ВАРИАНТ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА | 1999 |

|

RU2156826C1 |

| ШИХТОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2027774C1 |

| УСТАНОВКА ПО ПЕРЕРАБОТКЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2139359C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ | 1994 |

|

RU2083676C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Шихта доменной печи для получениялиТЕйНОгО СиНТЕТичЕСКОгО чугуНА | 1979 |

|

SU821491A1 |

Изобретение относится к черной металлургии, конкретнее к подготовке шихтовых материалов в доменных и сталеплавильных производствах и выделению графита для использования его в различных областях народного хозяйства. Сущность: шлако-графит-металлические отходы металлургического производства измельчают, накапливают и собирают, после чего осуществляют их отбор, рассеивание, сортировку по фракциям и перемещение на магнитную сепарацию. Пылесосом производят отбор отходов материала фракцией 0-10 мм, осаждают и отделяют взвешенный графит, а оставшийся материал обрабатывают методом аэрации, отделяют и отводят адсорбированный на поверхности частиц металла чешуйчатый графит, после чего оставшуюся шлакметаллическую смесь перемещают на магнитную сепарацию. Перед отбором отходов и/или в процессе отбора материал дополнительно разрыхляют взрывами или пневматическим и гидравлическим методом. Устройство содержит сборную яму, средство отбора и перемещения материала, станцию измельчения, рассеивания и сортировки, электромагнитный сепаратор, а также осадительную камеру, накопительный бункер и аэрационный сепаратор. В качестве средства отбора и перемещения материала устройство содержит пылесос, при этом осадительная камера соединена с пылесосом и аэрационным сепаратором и снабжена установленным в ее верхней части патрубком для вытяжки осадившегося углерода в накопительный бункер, а аэрационный сепаратор снабжен вытяжным зонтом, соединенным с накопительным бункером и люком для подачи материала на электромагнитный сепаратор, при этом осадительная камера, накопительный бункер и аэрационный сепаратор установлены между пылесосом и электромагнитным сепаратором. Технический результат заключается в увеличении производства графита, более дешевого и качественного по сравнению с природным, вовлечении в производство большого количества отходов и повышении эффективности металлургического производства. 2 с. и 5 з.п.ф-лы., 3 табл., 2 ил.

| Ромашенко А.Г | |||

| Металлургические шлаки | |||

| - М.: Металлургия, 1977, с.110-115 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАКОВ | 0 |

|

SU358376A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| DE 1930394 A, 1974 | |||

| Способ диагностики болезни Меньера | 1985 |

|

SU1424795A1 |

Авторы

Даты

1999-10-10—Публикация

1996-06-26—Подача