Изобретение относится к способам очистки внутренних полостей изделий от твердых нерастворимых загрязнений и может быть использовано в машиностроительной, химической и других отраслях промышленности.

Известен способ очистки внутренней поверхности цилиндрических изделий, заключающийся в прокачке через изделие моющего раствора с газом и сообщении изделию виброколебаний с частотой, возрастающей от 5 Гц до резонансного значения круговых колебаний моющего раствора, при этом изделие располагают i горизонтально, а виброколебания сообщат но ормяли к образующей изделия и под углом 30 -60° относительно вертикальной плоскости его симметрии при постоянном виброускорении, величина которого составляет 20-40 g (авт. св. Ns 942816, кл. В 08 В 3/10. 1980).

Недостатком данного способа является сложность его осуществления, обусловленная необходимостью прокатки через изделие газожидкостного потока при одновременном приложении виброколебаний под углом 30-60°, частота которых изменяется от 5 Гц до резонансного значения круговых колебаний моющего раствора. Кроме того, в данном способе интенсивность динамического воздействия моющей

XI XI О О

ел

жидкости на очищаемую поверхность изделия определяется в основном инерционными свойствами жидкости, что ограничивает возможности повышения качества очистки. Высокие значения виброускорений сообщаемых изделию виброколебаний обуславливают большие энергозатраты на очистку.

Наиболее близким к предложенному является способ очистки внутренней поверхности цилиндрических изделий, заключающийся в воздействии на очищаемую поверхность моющим раствором с газом и сообщении изделию виброколебаний, при котором изделие располагают вертикально и производят герметизацию его внутренней полости после заполнения ее на 80-85% моющим раствором, при этом в нижней части полости размещают дисперсные частицы абразивного материала и над ними - локализованный упругий газовый объем, образующий с моющим раствором нелинейную колебательную систему газ-жидкость, а виброколебания изделию сообщают в вертикальном направлении на частоте резонанса колебательной системы газ-жидкость (авт. св. Ms 1680386, кл. В 08 В 3/10. 1989). В данном способе локализованный упругий газовый объем образован газонаполненной эластичной оболочкой, выполненной, например, из резиновой пленки, обеспечивающей хороший динамический контакт газа и жидкости. При этом газ играет роль упругого элемента колебательной системы, а жидкость - инерционного. Эластичная оболочка с газом свободно размещена в жидкости над дисперсными частицами и удерживается от всплытия с помощью решетки, неподвижно установленной в нижней части полости изделия.

Однако наличие эластичной оболочки между жидкостью и газовым объемом ухудшает динамический контакт между этими элементами колебательной системы. Это уменьшает интенсивность турбулизации моющей жидкости и интенсивность кавита- ционных процессов при резонансных колебаниях системы, что ограничивает возможности повышения качества очистки внутренней поверхности изделий. Согласно данному способу, в резонансном режиме колебаний нелинейной системы газ--жид- кость в несколько раз возрастает амплитуда волн динамического давления в моющей жидкости, которая резко турбулизируется и. захватывая газ из верхней части полости изделия, превращается в гомогенный гидрозоль. При этом в очищаемой полости изделия образуются мощные турбулентные пульсирующие потоки моющей жидкости, интенсивно омывающие очищаемую поверхность. Дисперсные частицы абразивного материала, захваченные потоками моющей жидкости, интенсивно воздействуют на внутреннюю поверхность полости, повы шая качество ее очистки. Эффективность удаления загрязнений повышается также за счет кавитационных процессов, развивающихся в моющей жидкости при периодических снижениях гидродинамического

0 давления в отрицательные полупериоды колебаний. При этом следует учитывать, что в процессе очистки изделия эластичная оболочка подвергается интенсивному ударному воздействию абразивных частиц и отделив5 шихся частиц загрязнений, а также при своих пульсациях соударяется с решеткой и стенками очищаемой полости. Это может привести к нарушению рабочего режима очистки вследствие нарушения герметично0 сти эластичной оболочки и выхода из нее газа. Повышение же.прочностных свойств оболочки неминуемо связано с увеличением ее жесткости и ухудшением динамического контакта между газом и жидкостью, умень5 шением чувствительности колебательной системы, что ведет к снижению интенсивности гидродинамических процессов при резонансных колебаниях системы и снижению качества очистки поверхности.

0 Целью изобретения является повышение качества очистки внутренней поверхности цилиндрических изделий за счет интенсификации процесса резонансных колебаний системы газ-жидкость и повыше5 ния устойчивости рабочего режима.

Поставленная цель достигается за счет того, что в способе очистки внутренней поверхности цилиндрических изделий при частичном заполнении изделия моющим

0 раствором и размещении в растворе дисперсных частиц и газового объема с образованием нелинейной колебательной системы газ-жидкость, включающем герметизацию внутренней полости изделия и сообщение

5 изделию виброколебаний на частоте резонанса, газовый объем размещают в моющем растворе при сообщении изделию виброколебаний путем импульсного введения газа в слой дисперсных частиц в нижней полости

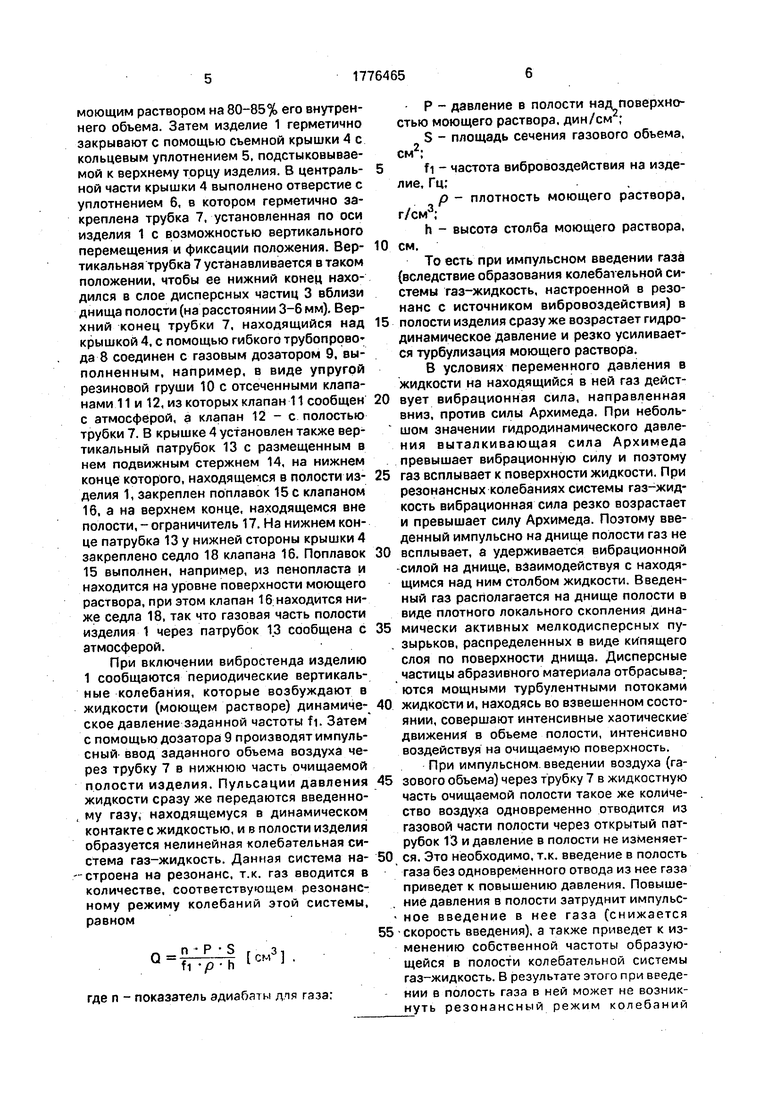

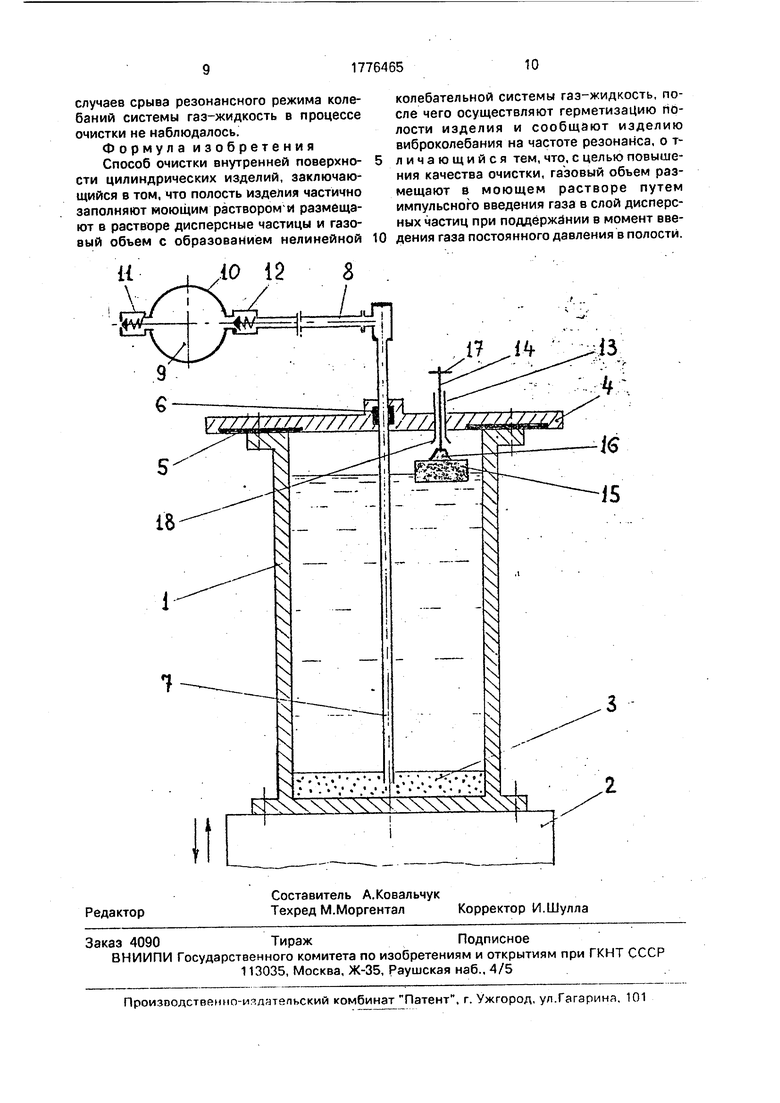

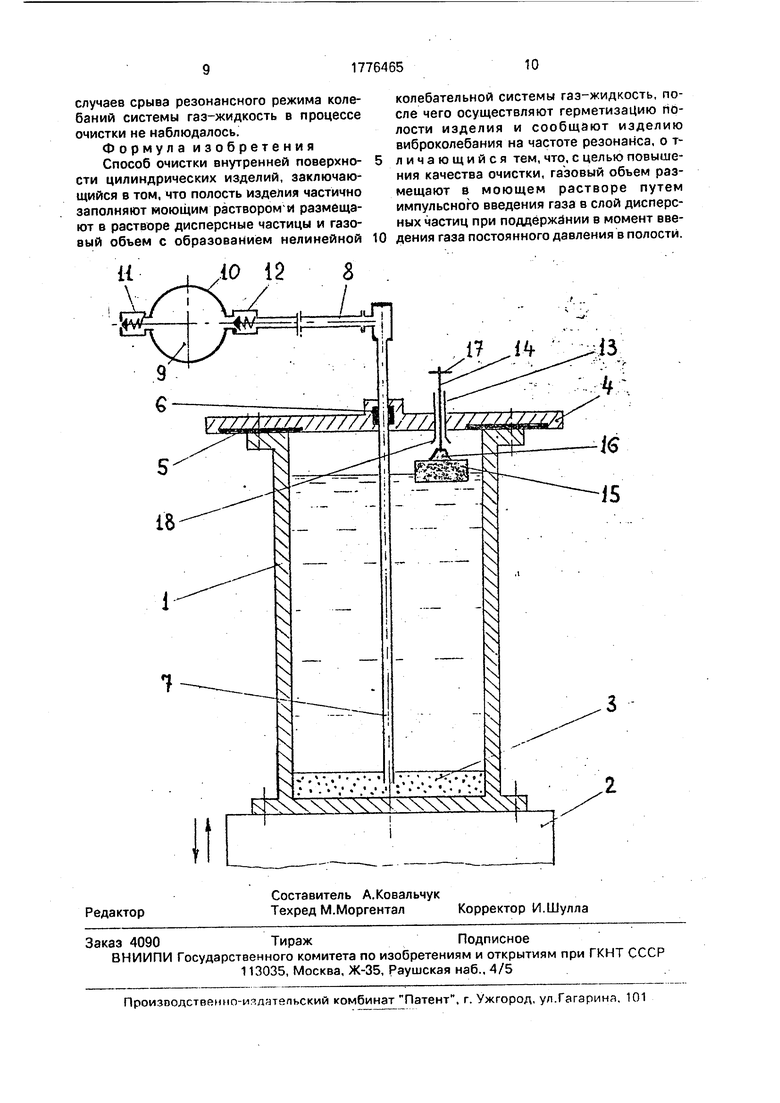

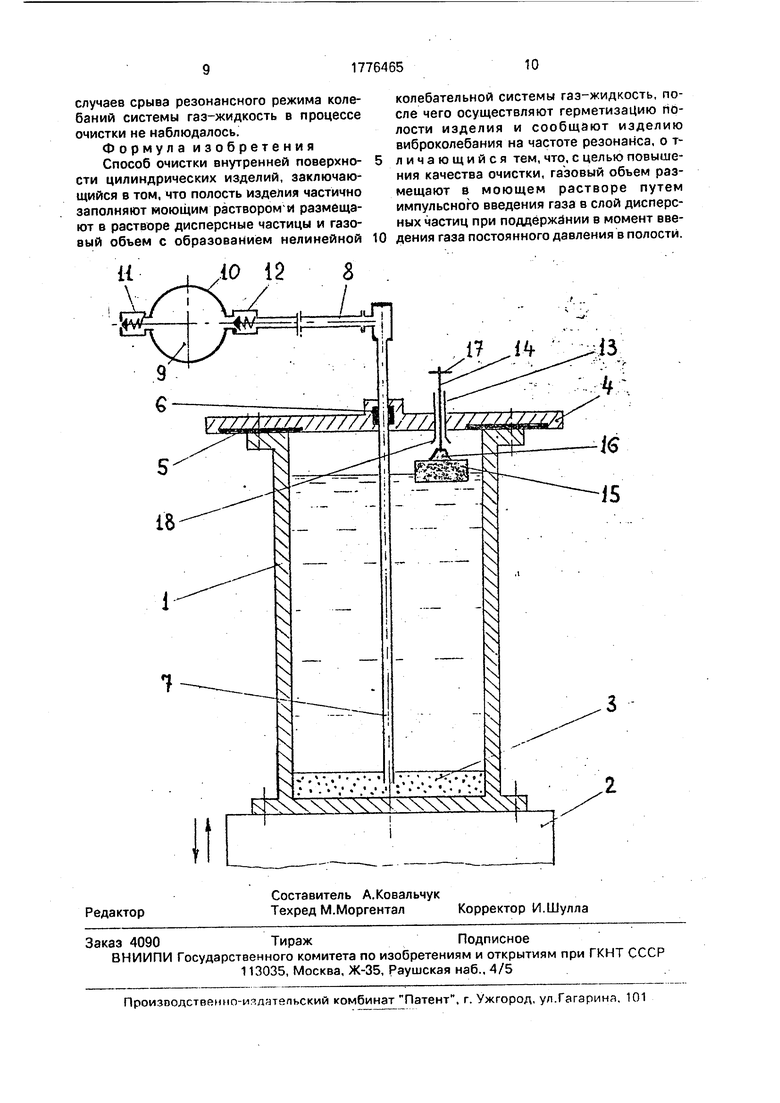

0 изделия с последующей герметизацией полости изделия и поддержания в момент введения газа постоянного давления в полости. На чертеже приведена схема устройства для реализации предложенного способа.

5 Очищаемое полое цилиндрическое изделие 1 закрепляется вертикально на рабочей площадке 2 вибростенда. В нижней части очищаемой полости изделия 1 размещается слой дисперсных частиц 3 абразивного материала и изделие заполняется

моющим раствором на 80-85% его внутреннего обьема. Затем изделие 1 герметично закрывают с помощью съемной крышки 4 с кольцевым уплотнением 5, подстыковываемой к верхнему торцу изделия. В централь- ной части крышки 4 выполнено отверстие с уплотнением 6, в котором герметично закреплена трубка 7, установленная по оси изделия 1 с возможностью вертикального перемещения и фиксации положения. Вер- тикальная трубка 7 устанавливается в таком положении, чтобы ее нижний конец находился в слое дисперсных частиц 3 вблизи днища полости (на расстоянии 3-6 мм). Верхний конец трубки 7, находящийся над крышкой 4, с помощью гибкого трубопровода 8 соединен с газовым дозатором 9, выполненным, например, в виде упругой резиновой груши 10 с отсеченными клапанами 11 и 12, из которых клапан 11 сообщен с атмосферой, а клапан 12 - с полостью трубки 7. В крышке 4 установлен также вертикальный патрубок 13 с размещенным в нем подвижным стержнем 14, на нижнем конце которого, находящемся в полости из- делия 1, закреплен поплавок 15с клапаном 16, а на верхнем конце, находящемся вне полости, -ограничитель 17. На нижнем конце патрубка 13 у нижней стороны крышки 4 закреплено седло 18 клапана 16. Поплавок 15 выполнен, например, из пенопласта и находится на уровне поверхности моющего раствора, при этом клапан 16 находится ниже седла 18, так что газовая часть полости изделия 1 через патрубок 13 сообщена с атмосферой.

При включении вибростенда изделию 1 сообщаются периодические вертикальные колебания, которые возбуждают в жидкости (моющем растворе) динамиче- ское давление заданной частоты fi. Затем с помощью дозатора 9 производят импульсный ввод заданного объема воздуха через трубку 7 в нижнюю часть очищаемой полости изделия. Пульсации давления жидкости сразу же передаются введенному газу, находящемуся в динамическом контакте с жидкостью, и в полости изделия образуется нелинейная холебательная система газ-жидкость. Данная система на- строена на резонанс, т.к. газ вводится в количестве, соответствующем резонансному режиму колебаний этой системы, равном

л п Р S r 3,

Q ICM 1где п - показатель адиабаты дтя газа:

Р - давление в полости над поверхностью моющего раствора, дин/см ;

S - площадь сечения газового объема, см2;

fi - частота вибровоздействия на изделие, Гц;

р - плотность моющего раствора, г/см3;

h - высота столба моющего раствора, см.

То есть при импульсном введении газа (вследствие образования колебательной системы газ-жидкость, настроенной в резонанс с источником вибровоздействия) в полости изделия сразу же возрастает гидродинамическое давление и резко усиливается турбулизация моющего раствора.

В условиях переменного давления в жидкости на находящийся в ней газ действует вибрационная сила, направленная вниз, против силы Архимеда. При небольшом значении гидродинамического давления выталкивающая сила Архимеда превышает вибрационную силу и поэтому газ всплывает к поверхности жидкости. При резонансных колебаниях системы газ-жидкость вибрационная сила резко возрастает и превышает силу Архимеда. Поэтому введенный импульсно на днище полости газ не всплывает, а удерживается вибрационной -силой на днище, взаимодействуя с находящимся над ним столбом жидкости. Введенный газ располагается на днище полости в виде плотного локального скопления динамически активных мелкодисперсных пузырьков, распределенных в виде кипящего слоя по поверхности днища. Дисперсные частицы абразивного материала отбрасыва; ются мощными турбулентными потоками жидкости и, находясь во взвешенном состоянии, совершают интенсивные хаотические движений в объеме полости, интенсивно воздействуя на очищаемую поверхность.

При импульсном введении воздуха (газового объема) через трубку 7 в жидкостную часть очищаемой полости такое же количество воздуха одновременно отводится из газовой части полости через открытый патрубок 13 и давление в полости не изменяется. Это необходимо, т.к. введение в полость газа без одновременного отвода из нее газа приведет к повышению давления. Повышение давления в полости затруднит импульсное введение в нее газа (снижается скорость введения), а также приведет к изменению собственной частоты образующейся в полости колебательной системы газ-жидкость. В результате этого при введении в полость газа в ней может не возникнуть резонансный режим колебаний

системы, введенный газ всплывает в верхнюю часть полости и рабочий режим очистки не будет получен.

В то же время, при возбуждении резонансного режима в очищаемой полости жидкость (моющий раствор) резко турбули- зируется и, захватывая свободный газ из верхней части полости, превращается в гомогенный гидрозоль, заполняющий весь объем полости. При этом поплавок 15 поднимается вверх вместе с уровнем моющего раствора, клапан 16 садится на седло 18, перекрывая вход в патрубок 13, и внутренняя полость изделия 1 герметизируется. В процессе очистки изделия клапан 16 надежно прижат к седлу 18 за счет избыточного давления, возникающего в полости при резонансных колебаниях газожидкостной системы.

Таким образом, при импульсном вводе газа через трубку 7 в полости изделия сразу же возбуждаются резонансные колебания системы газ-жидкость, обеспечивающие высокую степень гидродинамического возмущения моющей среды. При этом очищаемая поверхность подвергается совместному воздействию турбулентных потоков моющего раствора, кавитации и дисперсных частиц абразивного материала, за счет чего происходит эффективное удаление загрязнений с очищаемой поверхности.

Так как размещаемый в жидкости газовый объем удерживается в ней без помощи эластичной оболочки, имеющейся в прото типе, улучшается динамический контакт газа и жидкости в колебательной системе газ- жидкость и повышается чувствительность системы. При этом, поскольку введенный газовый объем переходит в дисперсную структуру в виде локального скопления динамически активных пузырьков, увеличивается суммарная поверхность взаимодействия газа с жидкостью, что также повышает чувствительность системы. Повышение чувствительности колебательной системы увеличивает интенсивность ее резонансных колебаний - повышается турбулизация моющего раствора, усиливаются кавитационные процессы, ускоряется движение абразивных частиц. Это позволяет повысить качество очистки внутренней поверхности цилиндрических изделий.

Кроме того, наличие на днище полости газового объема в виде кипящего слоя высокоактивных пузырьков значительно интенсифицирует движения дисперсных частиц, усиливая их абразивное действие на очищаемую поверхность, а интенсивное воздействие кипящего слоя на днище полости дополнительно увеличивает эффективность

его очистки. Повышается также устойчивость рабочего режима очистки по сравнению с известным способом, в котором может иметь самопроизвольный выход газа

из эластичной оболочки и срыв резонансного режима колебательной системы.

Продолжительность процесса очистки предложенным способом составляет в среднем 0,5-1,5 мин. По окончании процесса

0 очистки выключают источник виброколебаний, динамическое давление в жидкости исчезает и прекращаются ее турбулентные пульсации. При этом гидрозоль в полости изделия распадается на исходные компо5 ненты - газ выходит из моющего раствора в верхнюю часть полости, дисперсные частицы опускаются на дно полости. В случае необходимости процесс очистки можно повторить, залив в очищаемую полость изде0 лия свежий моющий раствор.

При экспериментальной отработке предложенного способа проводилась очистка внутренней поверхности полых цилиндрических изделий диаметром 50-130 мм и

5 длиной 180-350 мм, для чего были изготовлены крышки нескольких типоразмеров. Для сообщения изделию виброколебаний использовался электродинамический вибростенд ВЭДС-100. Изделие заполнялось

0 .моющим раствором на 80-85% высоты, на

днище полости изделия размещался слой

частиц абразивного материала - электро- плавленного корунда дисперсностью 0,8-1

мм, высота слоя составляла 0,05-0,1 высоты

5 полости. Импульсный ввод воздуха производился в слой дисперсных частиц корунда через центральную трубку, располагавшуюся на расстоянии 3-10 мм от днища полости. Величина динамического давления в мою0 щем растворе определялась с помощью акустического датчика ЛХ-610, имеющего чувствительность 5,4 мкВ/Н/м2, подключенного к микровольтметру. Использование прозрачных (из оргстекла) моделей показа5 ло, что резонансный режим пульсаций моющей среды в полости изделия возникал сразу же после введения газа при длительности импульса ввода не более 0,25 с. При этом поплавок перемещался вверх и клапан

0 перекрывал отверстие в крышке, обеспечивая герметизацию внутренней полости изделия. В рабочем режиме очистки в диапазоне частот 35-65 Гц при виброускорениях 5-7 g динамическое давление в мо5 ющем растворе составляло 130-150 кПа или 1,3-1,5 эти (в зависимости от размеров очищаемой полости), что на 20-25% превышает динамическое давление в известном способе-прототипе. Получаемый высокоинтенсивный режим очистки был устойчивым случаев срыва резонансного режима колебаний системы газ-жидкость в процессе очистки не наблюдалось.

Формула изобретения Способ очистки внутренней поверхности цилиндрических изделий, заключающийся в том, что полость изделия частично заполняют моющим раствором1 размещают в растворе дисперсные частицы и газовый объем с образованием нелинейной

колебательной системы газ-жидкость, после чего осуществляют герметизацию полости изделия и сообщают изделию виброколебания на частоте резонанса, о т- личающийся тем, что, с целью повышения качества очистки, газовый объем размещают в моющем растворе путем импульсного введения газа в слой дисперсных частиц при поддержании в момент введения газа постоянного давления в полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2024337C1 |

| Установка для мойки изделий | 1991 |

|

SU1784284A1 |

| Способ промывки внутренней поверхности емкостей | 1989 |

|

SU1664428A1 |

| Способ вибрационной обработки деталей | 1990 |

|

SU1815167A1 |

| Сатуратор для свеклосахарного производства | 1991 |

|

SU1808874A1 |

| ВОДНЫЙ РАСТВОР И СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОЙ ПОВЕРХНОСТИ ОТ ОТЛОЖЕНИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2000 |

|

RU2177594C1 |

| Устройство для вибрационной очистки ленты | 1981 |

|

SU1052286A1 |

| Вибрационный смеситель | 1990 |

|

SU1754196A1 |

| Способ очистки внутренней поверхности цилиндрических изделий | 1980 |

|

SU942816A1 |

| Пульсационный реактор | 1990 |

|

SU1813531A1 |

Область применения: для очистки внутренних полостей изделий от твердых нерастворимых загрязнений в машиностроительной, химической и других отраслях промышленности. Сущность изобретения: полость цилиндрического изделия (ЦИ) частично заполняют моющим раствором, в последнем размещают дисперсные частицы абразивного материала и газовый объем (ГО) с образованием газожидкостной колебательной системы (КС), включающей герметизацию внутренней полости ЦЙ и сообщение ему виброколебаний на частоте резонанса КС. Для этого настроенную на резонанс газожидкостную КС образуют путем импульсного введения ГО на днище полости ЦИ при одновременном сообщении ЦИ виброколебаний с последующей герметизацией полости. Введенный ГО удерживается в моющем растворе за счет вибрационной силы, возрастающей силы. возрастающей при резонансных колебаниях образующейся КС. Вследствие прямого динамического контакта моющего раствора и ГО и увеличения поверхности контакта возрастает чувствительность газожидкостной КС и повышается турбулизация моющего раствора в режиме резонансных колебаний КС, за счет чего происходит эффективное удаление загрязнений с очищаемой поверхности. 1 ил. СП с

| Авторское свидетельство СССР № 1680386, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-11-23—Публикация

1990-10-24—Подача