Изобретение относится к конструк- , ции устройств для растворения твердых дисперсных материалов и может быть использовано в химической и других от- ;; раслях промышленности.

Известен пульсационный реактор для растворения дисперсных материалов, содержащий вертикальный цилиндрический корпус с днищем и крышкой, коак- сиально установленную в корпусе цилиндрическую обечайку с усеченным конусом, закрепленным большим основанием на внутренней поверхности верхней части корпуса, опорную перфорированную решетку, закрывающую нижний торец обечайки, патрубки ввода и выво- ;да сжатого воздуха с диспергаторами, из которых последний снабжен пневмо- клапаном Т . Цилиндрическая обечайка и конус разделяют внутреннее пространство корпуса на две полости - центральную и кольцевую, сообщенные

между собой через зазор между днищем корпуса и торцом обечайки. При работе реактора происходит попеременное перетекание растворителя из одной полости в другую и смывание им дисперсного материала, загружаемого на перфорированную решетку. Однако скорость ;омывания растворителем дисперсного .материала в известном устройстве невелика, что обуславливает низкую интенсивность процесса растворения.

Наиболее близким к предложенному по достигаемому эффекту является пульсационынй реактор для растворе- - ния дисперсных материалов 2J, содер-. жащий вертикальный цилиндрический корпус с днищем и крышкой, патрубки ввода и вывода сжатого воздуха, ци-. линдрическую обечайку с усеченным конусом, верхний и нижний диспергаторы, опорный элемент, установленный в нижней части корпуса. Опорный элемент

00

со

СП

со

выполнен в виде конуса, установленного с зазором относительно днища корпуса и образующего кольцевой зазор с торцом цилиндрической обечайки, а патрубок ввода воздуха установлен по центру корпуса и нижний конец его в введен под конический опорный элемент. На патрубке вывода воздуха установлен пневмоклапан, соединенный через блок управления с чувствительным элементом - датчиком уровня, установленным в жидкостной части корпуса. Перед работой в реактор загружают дисперсный материал и заполнят ;его растворителем до определенного уровня. Заполнение производят при открытом пневмоклапане, и растворитель заполняет как центральную, так и кольцевую полости реактора, В процессе работы реактора производятся подача сжатого воздуха через центральный патрубок под конический опор ный элемент и периодическое открытие и закрытие пневмоклапана по сигналам датчика уровня, что вызывает поочередное заполнение растворителем и опорожнение кольцевой полости. При этом происходит поочередное перетека ние растворит-еля из одной полости в другую через слой дисперсного материала, находящийся на поверхности ко нуса, и осуществляется процесс растворения дисперсного материала. Кроме того, происходит диспергирование воздуха, проходящего через раствор, что

способствует перемешиванию раствора. I -- . . .. В данном реакторе интенсивность

процесса массообмена между дисперсным материалом и растворителем определяется в основном скоростью перете кания растворителя между полостями, которая зависит от скорости заполнения кольцевой полости воздухом (т.е. опорожнения) и скорости последующего ее заполнения раствором. Однако скорость опорожнения кольцевой полости путем выдавливания из нее раствора свободно подаваемым воздухом невелика ввиду малой движущей силы процесса и большого гидросопротивления кольцевого зазора между полостями и слоя дисперсного материала. Также невысока скорость заполнения кольцевой полости раствором под действием гидростатического давления столба жид- кости сообщенной с ней центральной полости реактора ввиду малой движуще силы процесса и большого гидросопро

0

Q g 5 Q

5

0

5

0

5

тивления зазора и слоя материала. Поэтому данная конструкция не может обеспечить высокую интенсивность процесса массообмена между дисперсным материалом и растворителем, следовательно высокую скорость растворения дисперсного материала. Низкая интенсивность процесса массообмена при растворении не позволяет сократить продолжительность рабочего процесса, ограничивает предельную концентрацию получаемого раствора, приводит к повышенным затратам энергии.

Целью предложенного технического решения является повышение интенсивности процесса растворения дисперсных материалов и снижение энергозатрат.

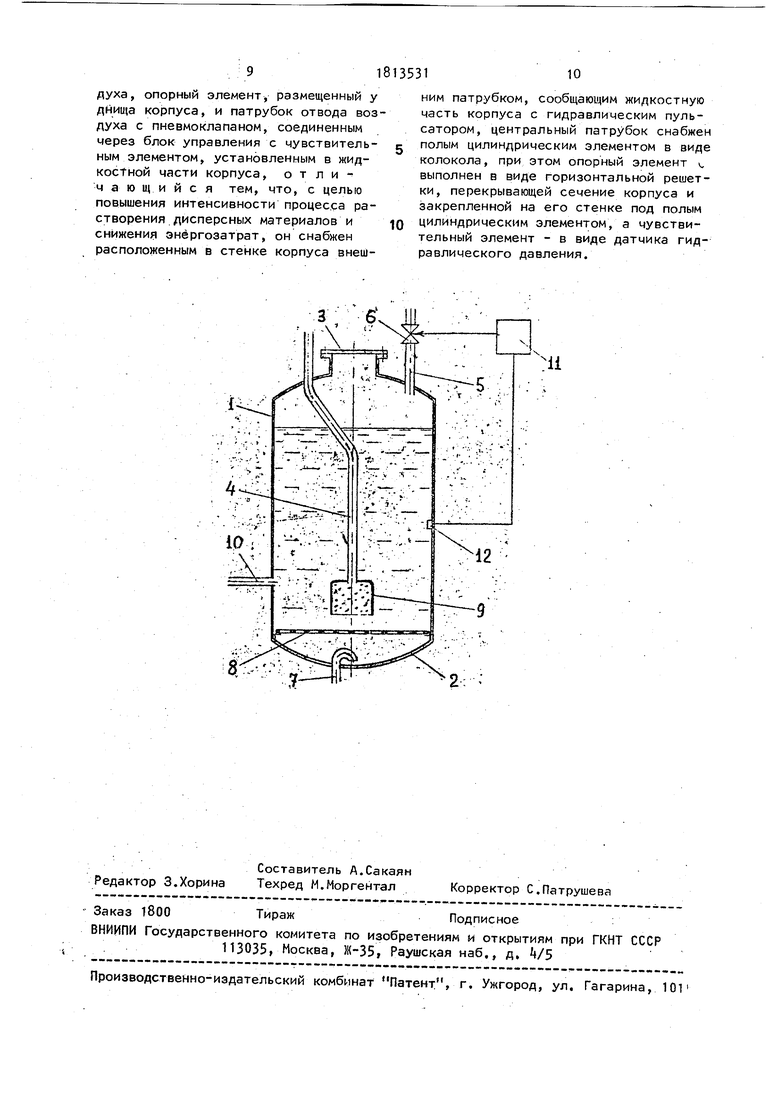

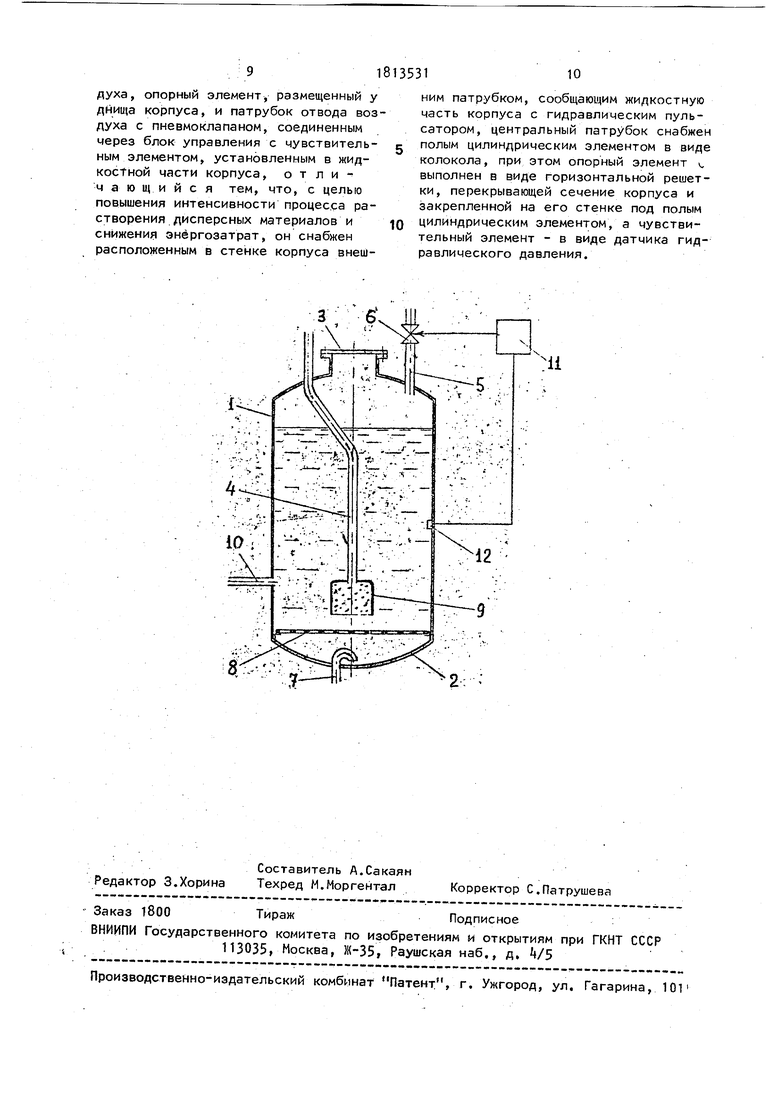

Цель достигается за сч ет того, что пульсационный реактор, содержащий вертикальный цилиндрический корпус, центральный патрубок ввода сжатого воздуха, опорный элемент, размещенный; у днища корпуса, и патрубок .вывода воздуха с пневмоклапаном, соединенным через блок управления с чувствительным элементом, установленным в жидкостной части корпуса, снабжен установленным в стенде корпуса внешним i патрубком, сообщающим жидкостную ; часть корпуса с гидравлическим пульсатором, опорный элемент выполнен в виде горизонтальной решетки, пере- - : крывающей сечение корпуса и закрепленной на его стенке, на нижнем кон- це патрубка подвода сжатого воздуха закреплен полый цилиндрический элемент в виде колокола, размещенный над опорны.м элементом, а чувствительный элемент выполнен в виде датчика, величины гидродинамического давления. . Конструкция предложенного пульса-; ционного реактора приведена на прилагаемом чертеже. Реактор содержит вертикальный цилиндрический корпус 1 с днищем 2 и герметичной крышкой 3: центральным патрубком k ввода сжатого воздуха, патрубком 5 вывода воздуха с пневмоклапаном 6 и патрубком 7 для выгрузки готового продукта.

Над днищем 2 в корпусе 1 размещен опорный элемент, выполненный в виде горизонтально установленной плоской , решетки 8, перекрывающей сечение корпуса и закрепленной на его стенке. В нижней части корпуса 1 над решеткой 8 размещен полый цилиндрический эле-. мент 9, выполненный в виде колокола, обращенного своим открытым торцом в

5

сторону днища 2. Колокол 9 закреплен на нижнем конце центрального патрубка k ввода воздуха, при этом внутренняя полость колокола сообщена с внутренней полость) патрубка. В боковой стенке корпуса 1 на уровне размещения колокола 9 выполнено отверстие, в котором установлен внешний патрубок 10, сообщающий жидкостную масть корпуса с гидравлическим пульсатором (на чертеже не показан). Установленный на патрубке 5 пневмоклапан 6 через блок управления 11 соединен с датчиком величины гидродинамического давления 12, установленным в жидкостной части корпуса.

Пульсационный реактор работает следующим-образом.

Вначале производятся заполнение реактора растворителем и загрузка дисперсного материала, при этом устанавливается заданный уровень заполнения pea ктора, соста вля ющий 0,8-0,85 высоты корпуса 1. Загружаемый дисперсный материал проходит через решетку 8 :

и располагается на днище 2, при наличии крупных кусков материала они задерживаются на решётке 8 - размеры ячеек решетки подбираются в зависимости от вида и Дисперсности раство- . ряемого материала. Герметично закрывается крышка 3, пневмоклапан 6 на патрубке 5 выхода воздуха открыт. Затем включается подача воздуха через центральный патрубок 4 с размещенным на его нижнем конце колоколом Э воздух выходит через открытый торец колокола, барботирует через слой растворителя и отводится из реактора через патрубок 5. При этом залитый в корпус растворитель и воздух, заполняющий полость колокола 9, образуют нелинейную колебательную систему жйдкость-газ, где воздух является упругим элементом, жидкость (растворитель) - инерционным. Динамический контакт (взаимодействие) элементов данной колебательной системы осуществляется через открытый торец колокола. После включения подачи воздуха включают (через 0,5-1 мин) гидравлический пульсатор, возбуждающий через патрубок 10 переменное (динамическое) авление в жидкости-растворителе. Периодические пульсации давления жидкости через открытый торец колокола 9 передаются газу, за счет чего возуждаются колебания системы жидкость18

135316

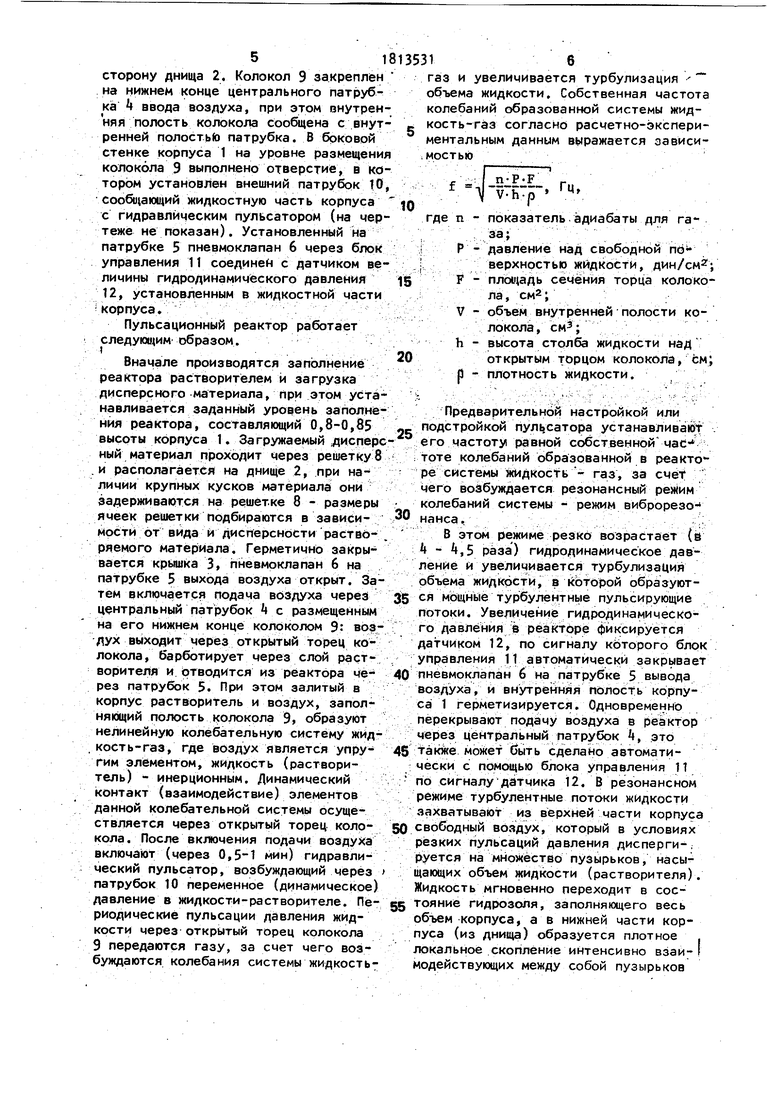

газ и увеличивается турбулизация объема жидкости. Собственная частота колебаний образованной системы жидкость-газ согласно расчетно-экспери- ментальным данным выражается зависимостью

0

0

-; Lsip-E 1 v-h-p

Гц,

где п - показатель адиабаты для газа; .. . ..... .,... . , давление над свободной по

верхностью жидкости, дин/см j площадь сечения торца колокола, см2;

объем внутренней полости колокола,

высота столба жидкости над открытым торцом колокола, см; плотность жидкости.

Р F V h Р

Предварительной настройкой или подстройкой пульсатора устанавливают его частоту равной собственной час- тоте колебаний образованной в реакторе системы жидкость - газ, за счёт чего возбуждается резонансный режим колебаний системы - режим виброрезо- нанса, .-..,. ; ;: - -. - :;;-В этоМ режиме резко возрастает (и Л - 4,5 раза) гидродинамическое давление и увеличивается турбулизация объема жид кости, в которой образуют- ся мощные турбулентные пульсирующие потоки. Увеличение гидродинамического давления 6 реакторе фиксируется датчиком 12, по сигналу которого блок управления 11 автоматически закрывает пневмоклапан 6 на патрубке 5 вывода воздуха, и внутренняя полость корпуса 1 герметизируется. Одновременно перекрывают подачу воздуха в реактор через центральный патрубок 4, это также может быть сделано автоматически с помощью блока управления 11

по сигналу датчика 12. В резонансном режиме турбулентные потоки жидкости захватывают из верхней части корпуса

свободный воздух, который в условиях резких пульсаций давления дисперги-. руется на множество пузырьков, насыщающих объем жидкости (растворителя). Жидкость мгновенно переходит в состояние гидрозоля, заполняющего весь объем корпуса, а в нижней части корпуса (из днища) образуется плотное . локальное скопление интенсивно взаи- I недействующих между собой пузырьков

воздуха, обладающих очень высокой активностью - газовый рой.

Газовый рой, интенсивно взаимодействуя с жидкостью, выполняет роль упругого элемента, системы жидкость- газ. При этом чувствительность.колебательной системы повышается, так как поверхность динамического взаимодейперсным материалом) участвует практически весь объем растворителя, так как при работе реактора мелкодисперсные частицы материала равномерно (в виде взвеси) распределены в объеме растворителя, а крупные частицы омываются турбулентными потоками растворителя с высокой кратностью циркуля- ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Пульсационный реактор | 1981 |

|

SU997764A1 |

| Сатуратор для свеклосахарного производства | 1991 |

|

SU1808874A1 |

| Пульсационный реактор | 1988 |

|

SU1528549A1 |

| Пульсационный реактор | 1990 |

|

SU1733071A1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЖИДКОСТИ ГАЗОМ | 1991 |

|

RU2006279C1 |

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ТВЕРДОГО МАТЕРИАЛА АГРЕССИВНЫМ РАСТВОРИТЕЛЕМ | 2007 |

|

RU2340686C1 |

| Массообменный аппарат | 1986 |

|

SU1411023A1 |

| Способ очистки внутренней поверхности цилиндрических изделий | 1990 |

|

SU1776465A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ АЭРАЦИИ ЖИДКОСТИ | 1992 |

|

RU2041170C1 |

| САТУРАТОР | 1991 |

|

RU2023724C1 |

Сущность изобретения. Реактор заполняется растворителем и дисперсным материалом, в центральный патру;бок ввода воздух проходит через открытый торец колокола и барботирует через слой растворителя. Затем включается гидравлический пульсатор, возбуждающий переменное давление. Газовый рой выполняет роль упругого элемента системы жидкость-газ, что .обеспечивает максимальную интенсивность массообмена в объеме аппаратаi i1 ил.

ствия роя с жидкостью больше, чем на-JQ ции. Это обеспечивает максимальную

интенсивность массообмена между вза модействующими фазами во всем рабоч объеме аппарата. Таким образом, в предложенном

ходяцегося в колоколе воздуха, и интенсивность резонансных пульсаций системы возрастает. Кроме того, рой дополнительно турбулизирует жидкость в нижней части реактора и интенсивно воздействует на частицы дисперсного материала, отбрасывая их с днища и сетки в верхнюю часть реактора.

Мощные турбулентные пульсирующие потоки насыщенного воздухом растворителя интенсивно воздействуют на дисперсный материал, находящийся в нижней части реактора: крупные частицы материала интенсивно омываются растворителем, а более мелкие частицы захватываются потоками растворителя и совершают в его объеме интенсивные хаотические движения. При это обеспечиваются очень высокая интенсвиность массообмена твердой и жидкой зо (сахара) в растворе 98-99% было

фаз и высокая интенсивность растворения материала. :

Кроме того, в рабочем режиме виб- рор.езонанса в положительные полупериоды пульсаций давления жидкости ве- 35 личина пиковых значений его достигает 1,3-1,5 эти, а в отрицательные полупериоды давление падает ниже упругости насыщенных паров растворителя. В результате этих пульсаций давления . 40 при разрешении в объеме растворителя образуется масса кавитационных пузырьков, которые, схлопываясь, дополнительно турбулизируют рабочую смесь,

что способствует интенсификации процесса растворения.

В рабочем режиме резонанса частота пульсаций давления в предложенном реакторе лежит в пределах 30-60 Гц в зависимости от физических свойств растворителя и размеров аппарата, то есть в сотни раз превышает частоту пульсаций в прототипе. Это также обуславливает резкое повышение интенсивности массообменных процессов при растворении материала.

В предложенном реакторе отсутствуют застойные зоны,- и в процессе ра- стеорения (т.е. взаимодействия с дис45

50

тигнуто за 0 с работы, тогда как при. растворении известным методом эта концентрация была получена через -, 4,5 мин работы.

Изобретение позволяет также сни- . зить металлоемкость и упростить конструкцию аппарата по сравнению с hpd-v тотипом, где в процессе работы требуется непрерывная- подача воздуха в корпус при постоянных переключениях пневмоклапана на патрубке отвода воздуха. :

По окончании процесса растворения выключают пульсатор, возбуждающий пёриодическиё пульсации давления в ра- створителе. При этом гидродинамичес- кое давление в реакторе исчезает, турбулизация объема растворителя прекращается и Hdxoдящийcя в нем воздух выходят в верхнюю часть корпуса. тем открывают клапан 6 на дренажном патрубке 5 и производят слив готово-, го раствора через патрубок 7.

Формула изо бретен

и я

55

интенсивность массообмена между взаимодействующими фазами во всем рабочем объеме аппарата. Таким образом, в предложенном

пульсационном реакторе обеспечивается значительно большая, чем в прототипе,- интенсивность массообмена между раст- . ворителем и дисперсным материалом, что позволяет значительно повысить

интенсивность процесса растворения. ; Это позволяет увеличить предельную концентрацию растворенного продукта, сократить продолжительность рабочего процесса, уменьшить энергозатраты, ; Например, при растворении сахара-сырг . ца в воде изобретение позволило в . 6-7 раз увеличить скорость растворе-- ния: в предложенном реакторе относи-, тельное содержание сухого вещества

о (сахара) в растворе 98-99% было

5 0

5

0

тигнуто за 0 с работы, тогда как при. растворении известным методом эта концентрация была получена через -, 4,5 мин работы.

Изобретение позволяет также сни- . зить металлоемкость и упростить конструкцию аппарата по сравнению с hpd-v тотипом, где в процессе работы требуется непрерывная- подача воздуха в корпус при постоянных переключениях пневмоклапана на патрубке отвода воздуха. :

По окончании процесса растворения выключают пульсатор, возбуждающий пё- риодическиё пульсации давления в ра- ; створителе. При этом гидродинамичес- кое давление в реакторе исчезает, турбулизация объема растворителя прекращается и Hdxoдящийcя в нем воздух выходят в верхнюю часть корпуса. тем открывают клапан 6 на дренажном патрубке 5 и производят слив готово-, го раствора через патрубок 7.

Формула изо бретен

и я

ним патрубком, сообщающим жидкостную часть корпуса с гидравлическим пульсатором, центральный патрубок снабжен полым цилиндрическим элементом в виде колокола, при этом опорный элемент v, выполнен в виде горизонтальной решетки, перекрывающей сечение корпуса и закрепленной на его стенке под полым цилиндрическим элементом, а чувствительный элемент - в виде датчика гидравлического давления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пульсационный реактор | 1981 |

|

SU997764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Пульсационный реактор | 1988 |

|

SU1528549A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-05-07—Публикация

1990-12-20—Подача