Изобретение относится к области печной пайки, преимущественно изделий простой формы, и может быть использовано при автоматическом управлении процессом нагрева под пайку различных изделий маши-- ностроения, характер нагрева которых может быть описан температурой одной точки изделия.

Известен способ автоматического индукционного нагрева труб при пайке, при котором мощность нагревателя снижают в зависимости от температуры нагрева паяемого изделия и при достижении температуры пайки выдерживают изделие при данной температуре при полученной мощности источника нагрева Данный способ автоматического управления нагревом при пайке не исключает возможности нагрева изделия выше температуры тайки и следовательно существует вероятность перегрева припоя и его вытекание из паяльного зазора с образованием непропая. Кроме того при пайке некоторыми припоями полнота плавления припоя зависит не от текущей температуры нагрева изделия, а от скорости нагрева изделия, что в данном способе не учитывается. Таким образом управление мощностью источника нагрева только в зависимости от температуры нагрева паяемого изделия не может обеспечить стабильного уровня качества паяного соединения,

Наиболее близким к данному изобретению по своей сути является способ автоматического управления нагревом при пайке, при котором с целью повышения качества паяного соединения производят предварительный нагрев изделия на максимальной мощности источника нагрева после чего мощность источника нагрева снижают в заVI VI

О

ел о

о

висимости от температуры нагрева изделия и скорости нагрева изделия, при достижении которой заданного значения источник нагрева отключают, после чего нагрев изделия производится за счет инерционности до температуры пайки. Данный способ позволяет исключить перегрев изделия выше температуры пайки и тем самым снизить вытекание припоя из паяльного зазора. Однако многие изделия при пайке требуют не только нагрева до температуры пайки, но и выдержки в течение заданного промежутка времени при данной температуре, для протекания заданных физико-химических процессов в паяном шве и изделии (гомогенизации, диффузии и т.п.). При использовании данного способа автоматического управления нагревом при пайке требуется повторное включение мощности источника нагрева для обеспечения проведения выдержки при температуре пайки, однако значение мощности источника нагрева для обеспечения проведения выдержки при этом заранее неизвестно. Это приводит к колебанию температуры изделия около температуры пайки, даже в случае использования стабилизации по скорости нагрева изделия. Данные колебания приводят к частичной кристаллизации припоя и как следствие к формированию шва с неравномерной структурой, для выравнивания которой требуется повторный нагрев до температуры пайки и следовательно опять возможность вытекания припоя из зазора в- следствие перегрева паяемого изделия достаточно высока и стабильность качества паяного соединения низкая,

Целью изобретения является повышения качества паяного соединения при пайке изделий простой формы за счет исключения перегрева изделия выше температуры пайки.

Поставленная цель достигается за счет того, что после предварительного нагрева изделия на максимальной мощности источника нагрева определяют текущую скорость нагрева шделия и промежуток времени, за который изделие нагревается от текущей температуры до температуры пайки при данной скорости нагрева, затем определяют скорость падения температуры печи от текущего значения до температуры пайки за данный промежуток времени, снижают мощность источника нагрева до достижения данной скорости падения температуры печи, далее действия повторяют в той же последовательности до достижения температуры пайки.

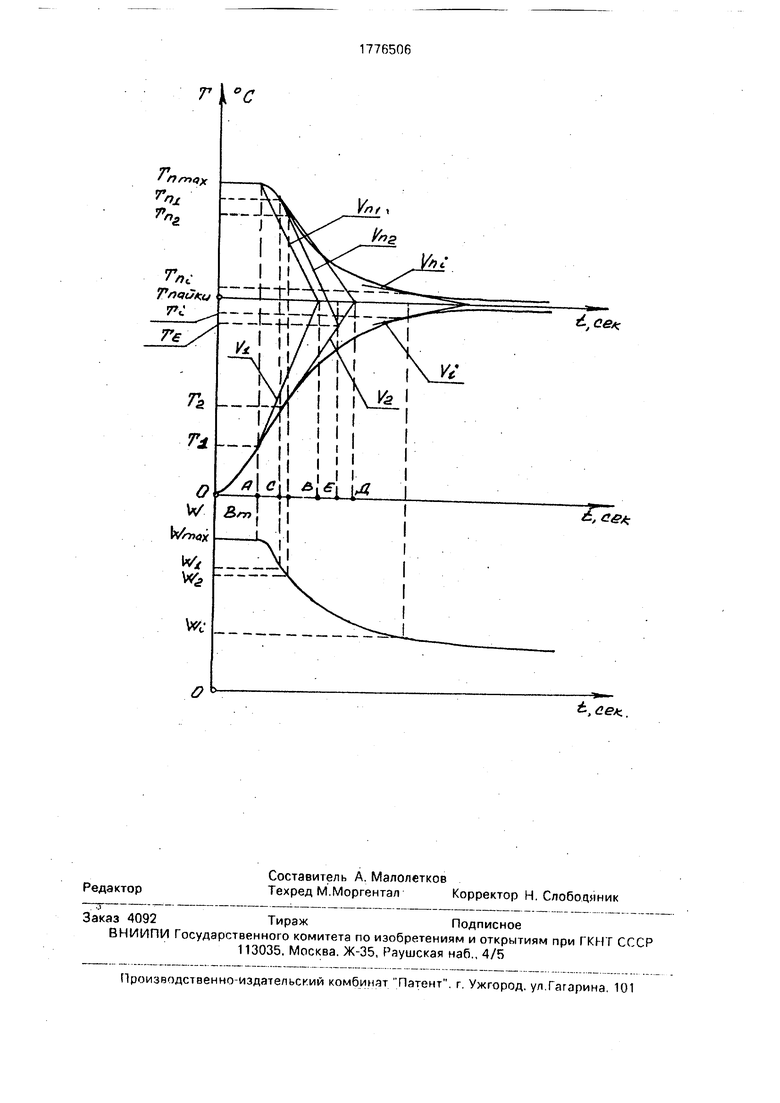

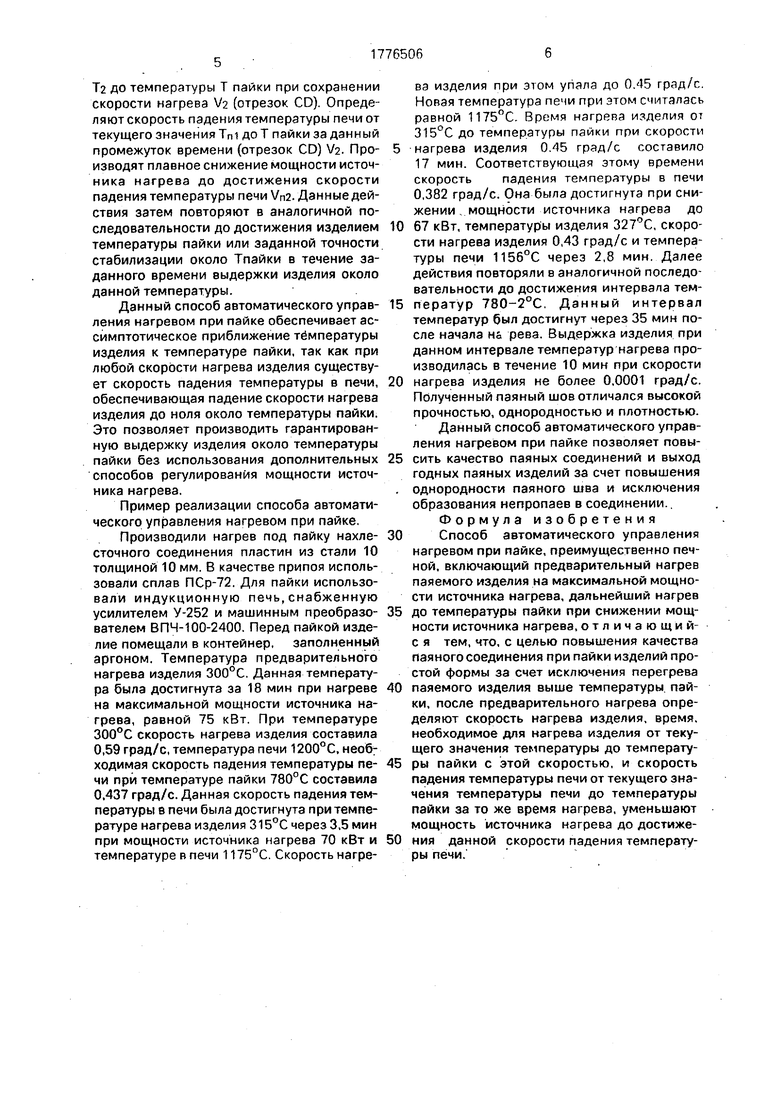

На чертеже представлены графики изменения температуры изделия, температуры печи и мощности источника нагрева от времени пайки.

Данный способ автоматического управления осуществляется следующим образом.

Собранное под пайку изделие помещают в печь или контейнер,заполненный защитным газом (например аргоном), который затем помещают в печь. На изделии и печи (контейнере) установлены датчики температуры

0 (термопары, терморезисторы и т.п.). Производят предварительный нагрев изделия при максимальной мощности источника нагрева и следовательно максимальной температуры в печи (отрезок ОА). Данный отрезок, как

5 правило, задан температурой, до которой осуществляют предварительный нагрев изделия. После предварительного нагрева изделия определяют температуру нагрева изделия Ti и скорость нагрева изделия при

0 данной температуре VL Определяют время нагрева изделия от температуры Ti до температуры пайки (Тпайки) при условии, что изделие сохранит на весь интервал температур нагрева скорость нагрева Vi (отрезок

5 АВ), Для того, чтобы при достижении Т пайки изделием оно не нагревалось выше данной температуры, температура печи или контейнера в этот моменгвремени не должна превышать температуры пайки. Для это0 го необходимо за этот же промежуток времени (отрезок АВ) снизить температуру печи с текущего значения (в первом случае с максимального) до Т пайки. Определяют скорость падения температуры печи от теку5 щего значения до Т пайки за данный промежуток времени (отрезок АВ) - Vni. Затем производят снижение мощности источника нагрева с максимального значения до значения, при котором будет достигнута скоро0 сть падения температуры в печи Vni. Так как источник нагрева, цепь управления и сама печь обладают определенной инерционностью .достижение скорости падения температуры в печи Vni происходит через

5 промежуток времени (отрезок АС), по прошествии которого температура печи упадет до значения ТП1, что приведет и к падению скорости нагрева изделия, которая за этот же промежуток времени (отрезок АС)до0 стигнет знамения V2 при температуре нагрева изделия Та. Если сохранить скорость падения температуры печи Vni, при условии, что скорость нагрева изделия также сохранится, то нагрев изделия в этом случае

5 не может быть произведен выше температуры ТЕ, которая ниже температуры пайки. Для того, чтобы обеспечить нагрев изделия до температуры пайки необходимо в данных условиях опять определить время нагрева изделия от текущего значения температуры

Т2 до температуры Т пайки при сохранении скорости нагрева V2 (отрезок CD). Определяют скорость падения температуры печи от текущего значения ТП1 до Т пайки за данный промежуток времени (отрезок CD) V2. Про- изводят плавное снижение мощности источника нагрева до достижения скорости падения температуры печи Vn2. Данные действия затем повторяют в аналогичной последовательности до достижения изделием температуры пайки или заданной точности стабилизации около Тпайки в течение заданного времени выдержки изделия около данной температуры.

Данный способ автоматического управ- ления нагревом при пайке обеспечивает ас- симптотическое приближение температуры изделия к температуре пайки, так как при любой скорости нагрева изделия существует скорость падения температуры в печи, обеспечивающая падение скорости нагрева изделия до ноля около температуры пайки. Это позволяет производить гарантированную выдержку изделия около температуры пайки без использования дополнительных способов регулирования мощности источника нагрева.

Пример реализации способа автоматического управления нагревом при пайке.

Производили нагрев под пайку нахле- сточного соединения пластин из стали 10 толщиной 10 мм. В качестве припоя использовали сплав ПСр-72. Для пайки использовали индукционную печь, снабженную усилителем У-252 и машинным преобразо- вателем ВПЧ-100-2400. Перед пайкой изделие помещали в контейнер, заполненный аргоном. Температура предварительного нагрева изделия 300°С. Данная температура была достигнута за 18 мин при нагреве на максимальной мощности источника нагрева, равной 75 кВт. При температуре 300°С скорость нагрева изделия составила 0,59 град/с, температура печи 1200°С, необ; ходимая скорость падения температуры пе- чи при температуре пайки 780°С составила 0,437 град/с. Данная скорость падения температуры в печи была достигнута при температуре нагрева изделия 315°С через 3,5 мин при мощности источника нагрева 70 кВт и температуре в печи 1175°С. Скорость нагрева изделия при этом упала до 0.45 град/с. Новая температура печи при этом считалась равной 1175°С. Время нагрева изделия от 315°С до температуры пайки при скорости нагрева изделия 0.45 град/с составило 17 мин. Соответствующая этому времени скорость падения температуры в печи 0,382 град/с. Она была достигнута при снижении мощности источника нагрева до 67 кВт, температуры изделия 327°С, скорости нагрева изделия 0,43 град/с и температуры печи 115б°С через 2,8 мин. Далее действия повторяли в аналогичной последовательности до достижения интервала температур 780-2°С. Данный интервал температур был достигнут через 35 мин после начала н& рева. Выдержка изделия при данном интервале температур нагрева производилась в течение 10 мин при скорости нагрева изделия не более 0,0001 град/с. Полученный паяный шов отличался высокой прочностью, однородностью и плотностью. Данный способ автоматического управления нагревом при пайке позволяет повысить качество паяных соединений и выход годных паяных изделий за счет повышения однородности паяного шва и исключения образования непропаев в соединении.. Формула изобретения Способ автоматического управления нагревом при пайке, преимущественно печной, включающий предварительный нагрев паяемого изделия на максимальной мощности источника нагрева, дальнейший нагрев до температуры пайки при снижении мощности источника нагрева, отличающий- с я тем, что, с целью повышения качества паяного соединения при пайки изделий простой формы за счет исключения перегрева паяемого изделия выше температуры пайки, после предварительного нагрева определяют скорость нагрева изделия, время, необходимое для нагрева изделия от текущего значения температуры до температуры пайки с этой скоростью, и скорость падения температуры печи от текущего значения температуры печи до температуры пайки за то же время нагрева, уменьшают мощность источника нагрева до достижения данной скорости падения температуры печи.

/Птох

УЪ

%

ее

Ј, се..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления нагревом при пайке | 1990 |

|

SU1771898A1 |

| Система автоматического управления процессом пайки | 1980 |

|

SU1039662A1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| СПОСОБ ПАЙКИ ВОЛНОВОДНЫХ ТРАКТОВ | 2016 |

|

RU2647964C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1996 |

|

RU2101147C1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| СПОСОБ ПАЙКИ СВЕТОВЫМ ЛУЧОМ | 1995 |

|

RU2082570C1 |

| Способ автоматического управления нагревом при пайке | 1986 |

|

SU1442342A1 |

| СПОСОБ СБОРКИ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ | 2021 |

|

RU2776860C1 |

Использование: автоматическое управление нагревом под пайку различных изделий машиностроения. Сущность изобретения: после предварительного нагрева изделия на максимальной мощности источника нагрева определяют текущую скорость нагрева изделия и промежуток времени, за который изделие нагревается от текущей температуры до температуры пайки с данной скоростью нагрева. Затем определяют скорость падения температуры печи от текущего значения температуры до температуры пайки за данный промежуток времени и плавно снижают мощность нагревателя до достижения данной скорости падения температуры печи. Это позволяет добиться ас- симптотическогоприближения температуры изделия к температуре пайки, что исключает перегрев и вытекание припоя из паяльного зазора с образованием непро- пая. 1 ил. СА С

| Хоменко В И | |||

| и др | |||

| Автоматизация процесса индукционного нагрева стыков труб при пайке | |||

| Журнал Сварочное производство, N 1, 1987, с.7-8 | |||

| Способ автоматического управления нагревом при пайке | 1986 |

|

SU1442342A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-17—Подача