4

ю

со 1

N3

Изобретение относится к области печного нагрева изделий под пайку и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качества паяного соединения за счет снижения градиента температуры на поверхности изделия и уменьшения времени нагрева.

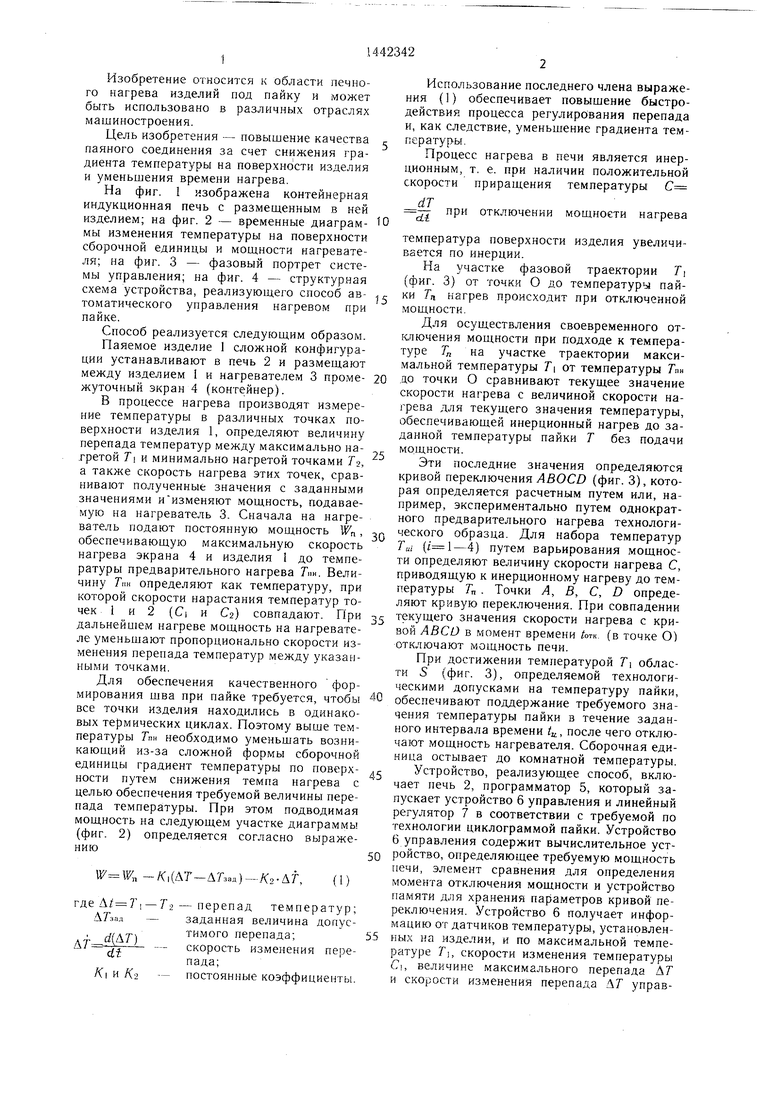

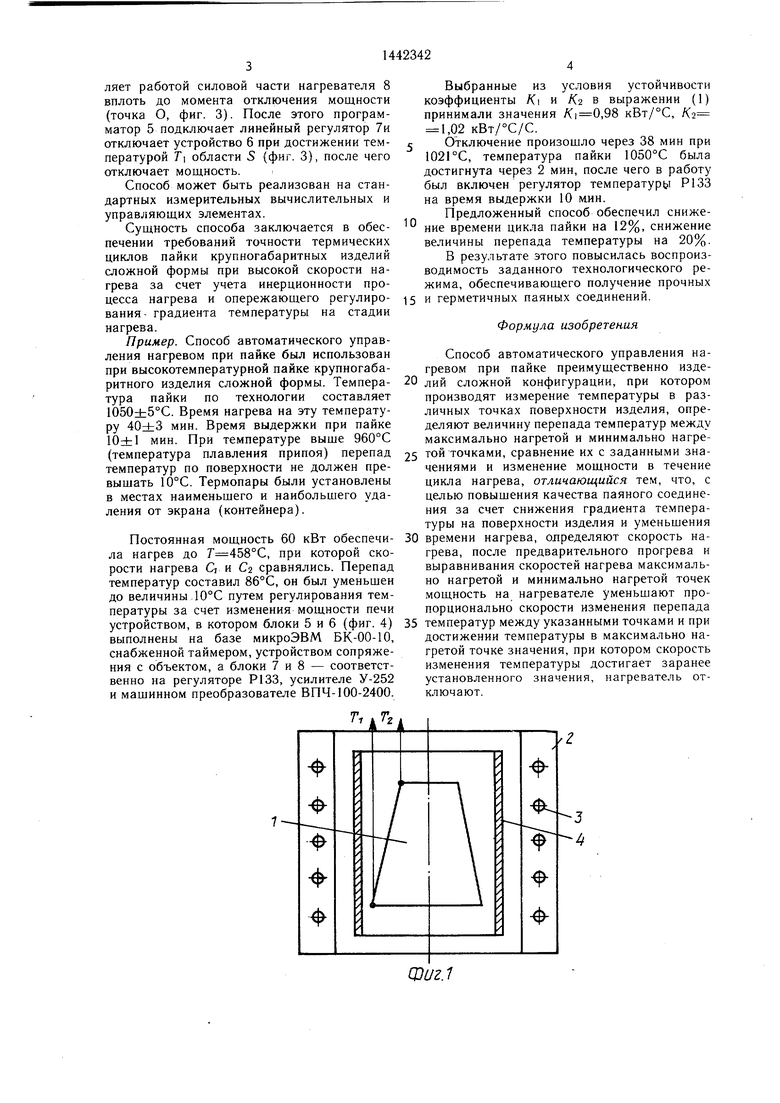

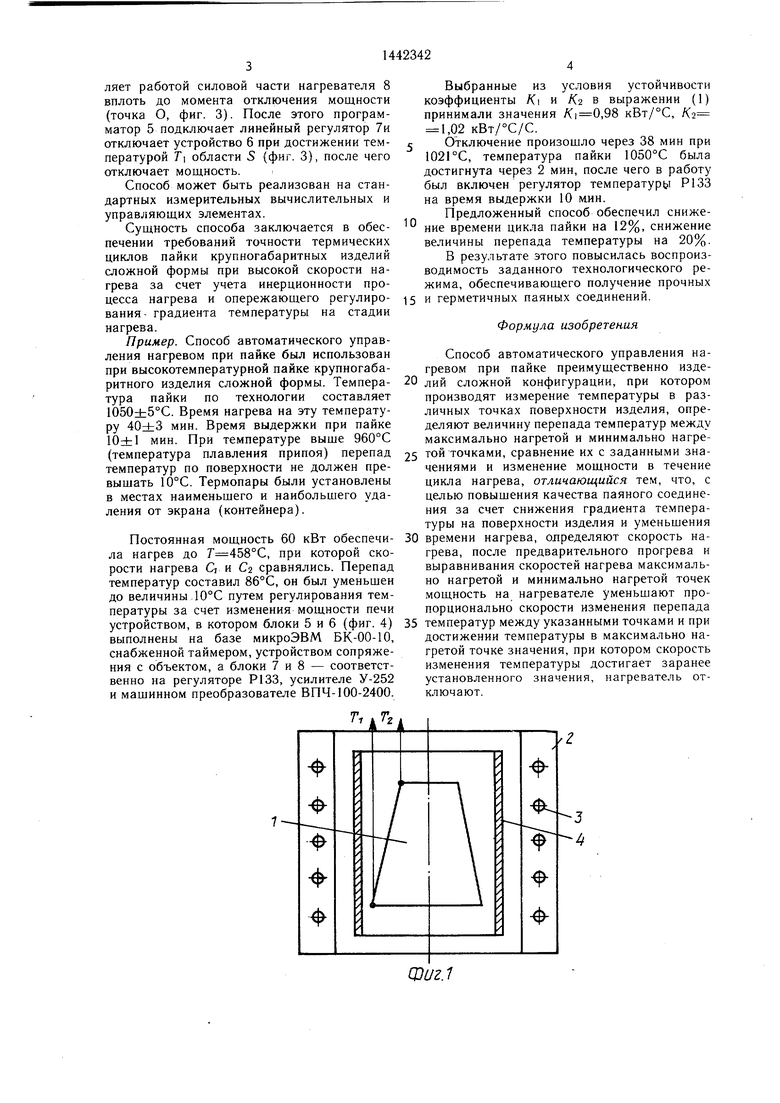

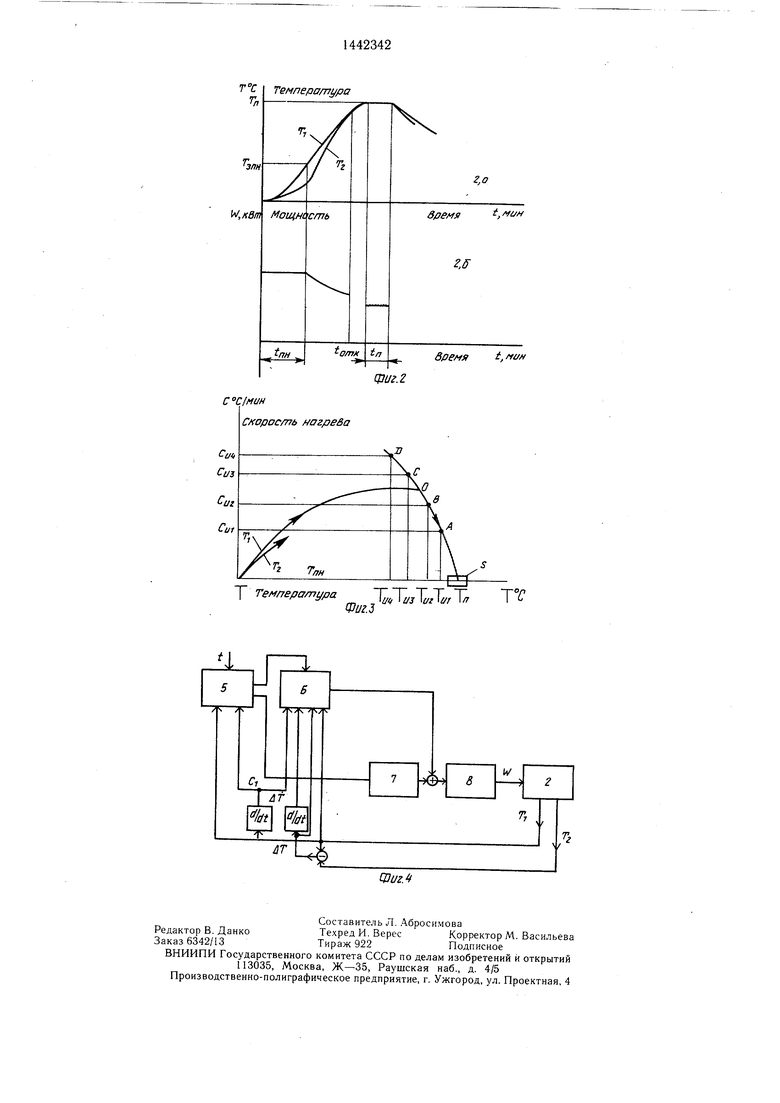

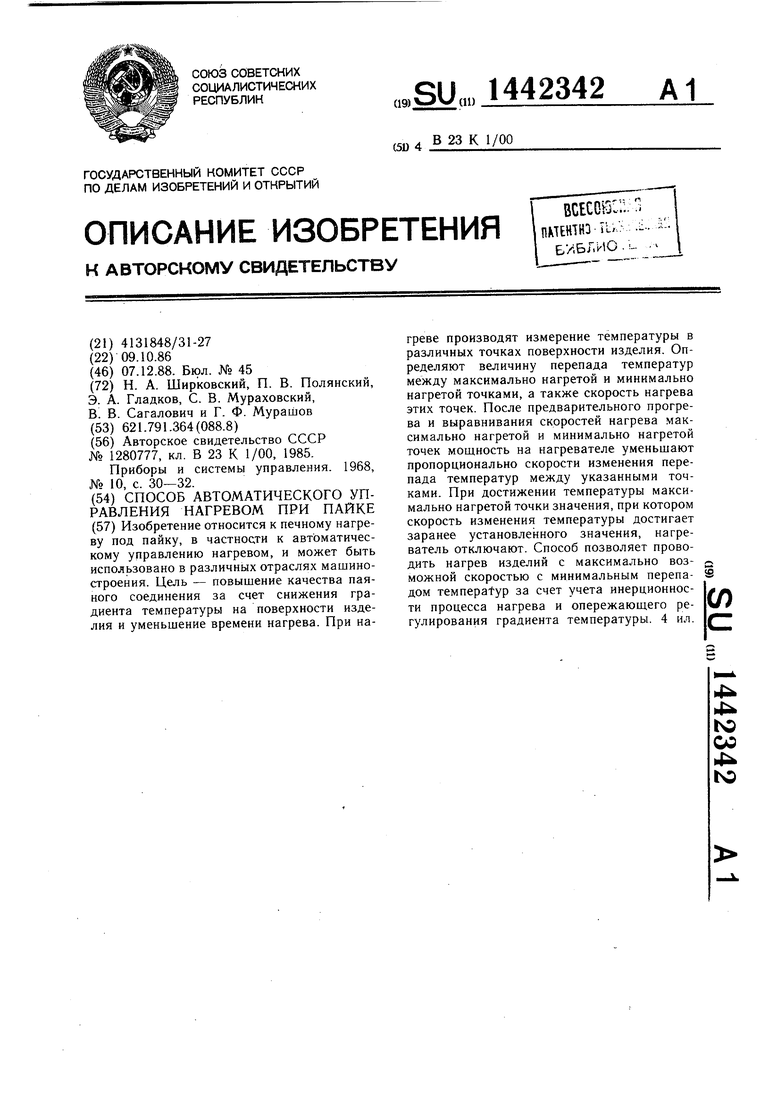

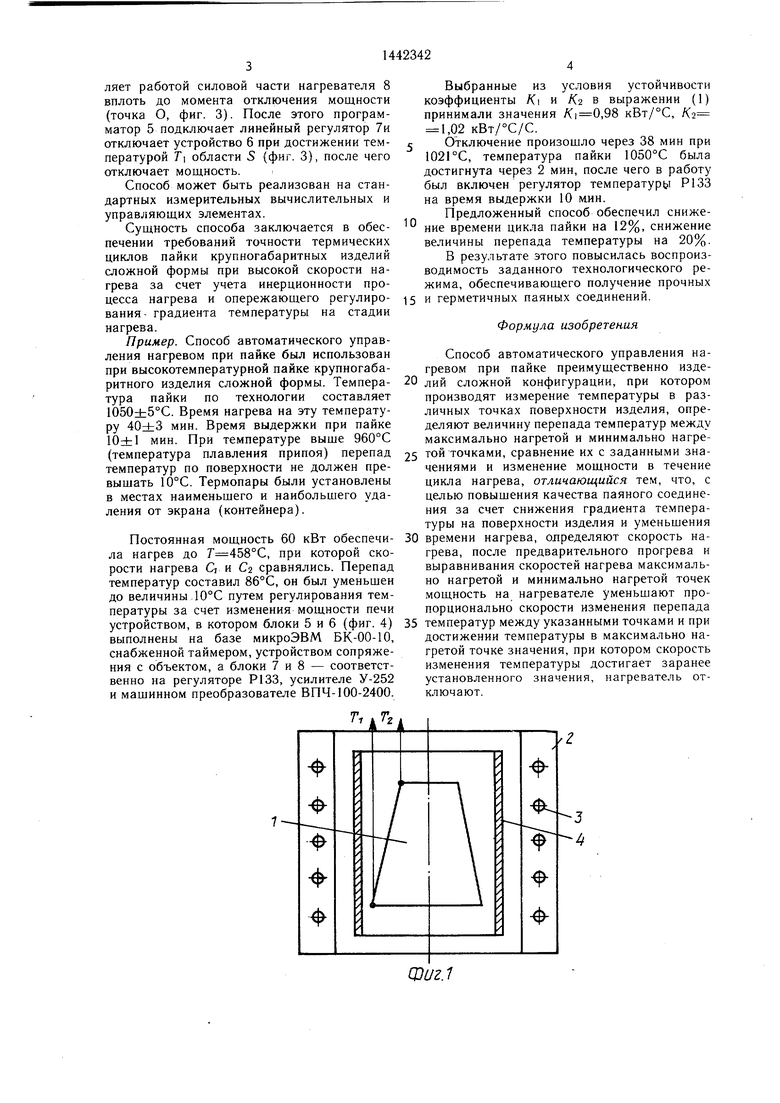

На фиг. 1 изображена контейнерная индукционная печь с размещенным в ней изделием; на фиг. 2 - временные диаграм- мы изменения температуры на поверхности сборочной единицы и мощности нагревателя; на фиг. 3 - фазовый портрет системы управления; на фиг. 4 - структурная схема устройства, реализующего способ ав- томатического управления нагревом при пайке.

Способ реализуется следующим образом.

Паяемое изделие 1 сложной конфигурации устанавливают в печь 2 и размещают между изделием 1 и нагревателем 3 проме- жуточный экран 4 (контейнер).

В процессе нагрева производят измерение температуры в различных точках поверхности изделия 1, определяют величину перепада температур между максимально на- гретой Т) и минимально нагретой точками Г, а также скорость нагрева этих точек, сравнивают полученные значения с заданными значениями и изменяют мощность, п-одавае- мую на нагреватель 3. Сначала на нагреватель подают постоянную мощность Wn ,

обеспечивающую максимальную скорость нагрева экрана 4 и изделия i до температуры предварительного нагрева Тт. Величину Гни определяют как температуру, при которой скорости нарастания температур точек 1 и 2 (Cj и €2) совпадают. При дальнейшем нагреве мощность на нагревателе уменьшают пропорционально скорости изменения перепада температур между указанными точками.

Для обеспечения качественного формирования шва при пайке требуется, чтобы все точки изделия находились в одинаковых термических циклах. Поэтому выще температуры Тп« необходимо уменьшать возникающий из-за сложной формы сборочной единицы градиент температуры по поверх- ности путем снижения темпа нагрева с целью обеспечения требуемой величины перепада температуры. При это.м подводимая мощность на следующем участке диаграммы (фиг. 2) определяется согласно выражению

W Г„ - Л:,(АГ-ДГзад) ---Л г. Д7-, (1)

где - Tz - перепад температур; ДГзад - заданная величина допус(л. Г)тимого перепада;

Д7 .Л.-L - скорость изменения пере пала;

К и К.2 - постоянные коэффициенты.

Использование последнего члена выражения (1) обеспечивает повыщение быстродействия процесса регулирования перепада и, как следствие, уменьшение градиента температуры.

Процесс нагрева в печи является инерционным, т. е. при наличии положительной скорости приращения температуры С

/-f Т

- при отключении мощности нагрева

температура поверхности изделия увеличивается по инерции.

На участке фазовой траектории TI (фиг. 3) от точки О до те.мпературы пайки Тп нагрев происходит при отключенной мощности.

Для осуществления своевременного отключения мощности при подходе к температуре Т„ на участке траектории максимальной температуры Т от температуры Тпи до точки о сравнивают текущее значение скорости нагрева с величиной скорости нагрева для текущего значения температуры, обеспечивающей инерционный нагрев до заданной температуры пайки Т без подачи мощности.

Эти последние значения определяются кривой переключения ABOCD (фиг. 3), которая определяется расчетным путем или, например, экспериментально путем однократного предварительного нагрева технологического образца. Для набора температур Tui () путем варьирования мощности определяют величину скорости нагрева С, приводящую к инерционному нагреву до температуры Гп . Точки А, В, С, D определяют кривую переключения. При совпадении текущего значения скорости нагрева с кривой ABCD в момент времени &тк. (в точке О) отключают мощность печи.

При достижении температурой TI области S (фиг. 3), определяемой технологическими допусками на температуру пайки, обеспечивают поддержание требуемого значения температуры пайки в течение заданного интервала времени t, после чего отключают мощность нагревателя. Сборочная единица остывает до комнатной температуры.

Устройство, реализующее способ, включает печь 2, программатор 5, который запускает устройство 6 управления и линейный регулятор 7 в соответствии с требуемой по технологии циклограммой пайки. Устройство 6 управления содержит вычислительное устройство, определяющее требуемую мощность печи, элемент сравнения для определения момента отключения мощности и устройство памяти для хранения параметров кривой переключения. Устройство б получает информацию от датчиков температуры, установлен- ны.х на изделии, и по максимальной температуре Г), скорости изменения температуры C l, величине максимального перепада АГ и скорости из.менения перепада ДГ управляет работой силовой части нагревателя 8 вплоть до момента отключения мощности (точка О, фиг. 3). После этого программатор 5 подключает линейный регулятор 7и отключает устройство 6 при достижении температурой Т области S (фиг. 3), после чего отключает мощность.

Способ может быть реализован на стандартных измерительных вычислительных и управляющих элементах.

Сущность способа заключается в обеспечении требований точности термических циклов пайки крупногабаритных изделий сложной формы при высокой скорости нагрева за счет учета инерционности процесса нагрева и опережающего регулирования- градиента температуры на стадии нагрева.

Пример. Способ автоматического управления нагревом при пайке был использован при высокотемпературной пайке крупногабаритного изделия сложной формы. Температура пайки по технологии составляет 1050±5°С. Время нагрева на эту температуру 40±3 мин. Время выдержки при пайке 10±1 мин. При температуре выще 960°С (температура плавления припоя) перепад температур по поверхности не должен пре- выщать 10°С. Термопары были установлены в местах наименьщего и наибольщего удаления от экрана (контейнера).

Постоянная мощность 60 кВт обеспечила нагрев до 7 458°С, при которой скорости нагрева G и Cz сравнялись. Перепад температур составил 86°С, он был уменьщен до величины 10°С путем регулирования температуры за счет изменения мощности печи устройством, в котором блоки 5 и 6 (фиг. 4) выполнены на базе микроЭВМ БК-00-10, снабженной таймером, устройством сопряжения с объектом, а блоки 7 и 8 - соответственно на регуляторе Р133, усилителе У-252 и мащинном преобразователе ВПЧ-100-2400.

Выбранные из условия устойчивости коэффициенты /d и /(2 в выражении (1) принимали значения ,98 кВт/°С, /(2 1,02 кВт/°С/С.

Отключение произощло через 38 мин при 102ГС, температура пайки 1050°С была достигнута через 2 мин, после чего в работу был включен регулятор температуру Р133 на время выдержки 10 м.ин.

Предложенный способ обеспечил снижение времени цикла пайки на 12%, снижение

величины перепада температуры на 20%.

В результате этого повысилась воспроизводимость заданного технологического режима, обеспечивающего получение прочных и герметичных паяных соединений.

Формула изобретения

Способ автоматического управления нагревом при пайке преимущественно изде0 ЛИЙ сложной конфигурации, при котором производят измерение температуры в различных точках поверхности изделия, определяют величину перепада температур между максимально нагретой и минимально нагре5 той точками, сравнение их с заданными значениями и изменение мощности в течение цикла нагрева, отличающийся тем, что, с целью повыщения качества паяного соединения за счет снижения градиента температуры на поверхности изделия и уменьшения

0 времени нагрева, олределяют скорость нагрева, после предварительного прогрева и выравнивания скоростей нагрева максимально нагретой и минимально нагретой точек мощность на нагревателе уменьшают пропорционально скорости изменения перепада

5 температур между указанными точками и при достижении температуры в максимально нагретой точке значения, при котором скорость изменения температуры достигает заранее установленного значения, нагреватель отключают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления нагревом при пайке | 1990 |

|

SU1771898A1 |

| Способ автоматического управления нагревом при пайке | 1990 |

|

SU1776506A1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1994 |

|

RU2072283C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ПОЛИМЕРОВ ПРИ ТЕРМИЧЕСКОМ АНАЛИЗЕ | 2017 |

|

RU2650826C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| СПОСОБ ПАЙКИ СОТОВЫХ ПАНЕЛЕЙ | 2003 |

|

RU2242341C1 |

| Способ управления поверхностным нагревом заготовок | 1976 |

|

SU738196A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

| СПОСОБ ПАЙКИ РЕЖУЩИХ ПЛАСТИН ЦЕПНЫХ ПИЛ | 1997 |

|

RU2152291C1 |

Изобретение относится к печному нагреву под пайку, в частности к автоматическому управлению нагревом, и может быть использовано в различных отраслях машиностроения. Цель - повышение качества паяного соединения за счет снижения градиента температуры на поверхности изделия и уменьшение времени нагрева. При нагреве производят измерение температуры в различных точках поверхности изделия. Определяют величину перепада температур между максимально нагретой и минимально нагретой точками, а также скорость нагрева этих точек. После предварительного прогрева и выравнивания скоростей нагрева максимально нагретой и минимально нагретой точек мошность на нагревателе уменьшают пропорционально скорости изменения перепада температур между указанными точками. При достижении температуры максимально нагретой точки значения, при котором скорость изменения температуры достигает заранее установленного значения, нагреватель отключают. Способ позволяет проводить нагрев изделий с максимально возможной скоростью с минимальным перепадом TeMnepatyp за счет учета инерционности процесса нагрева и опережаюш,его регулирования градиента температуры. 4 ил. (О сл

.7

C°ClMUH

{ Температура Yi/ u3 u ifr f Т

ЦЗиг.

I

| Авторское свидетельство СССР № 1280777, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приборы и системы управления | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-12-07—Публикация

1986-10-09—Подача