СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отработанной серной кислоты от органических примесей | 1990 |

|

SU1730033A1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2409613C2 |

| Способ получения активированного угля | 1987 |

|

SU1503876A1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| Способ получения котельного топлива | 1978 |

|

SU968057A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ ИЗ ПРОЦЕССОВ НИТРОВАНИЯ | 2007 |

|

RU2404917C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА | 2011 |

|

RU2458971C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 1987 |

|

SU1840419A1 |

| Способ термического разложения отработанной серной кислоты | 1981 |

|

SU994401A1 |

Изобретение относится к способам очистки и концентрирования отработанной серной кислоты и может быть использовано в про- цессахее концентрирования, например, в гидрометаллургии. Целью изобретения является увеличение степени очистки отработанной серной кислоты от органических примесей с получением кислоты, пригодной для использования в гидрометаллургии. Сущность изобретения: отработанную серную кислоту распыляют в пламенно-воздушном факеле, полученном при сжигании углеродного топлива, например мазута с зольностью 0,10-0,14%. 1 табл.

Изобретение относится к способам концентрирования отработанной серной кислоты и может быть использовано в технологии подготовки ее к повторному использованию, например, в гидрометаллургии.

Известен ряд производств, на которых получается отработанная серная кислота (ОСК): производство нитрона, сульфоуглей и ионообменных смол, очистка нефти, нитрование органических веществ и др.

При этом каждое производство характеризуется составом загрязняющих ОСК примесей, что в свою очередь, обуславливает многообразие предложенных и используемых способов ее очистки. Заявляемое техническое решение относится к способам очистки ОСК, получаемой при нитровании ароматических углеводородов в производстве взрывчатых веществ. ОСК от-данного

производства содержит до 65-70 мас.% серной кислоты, окислы азота, азотную кислоту, нитропроизводные и исходные органические соединения.

Эта кислота должна храниться и может быть поставлена потребителю только в оборудовании из нержавеющей стали, что естественно ограничивает объем ее использования. Поэтому 65-70%-ную ОСК концентрируют и далее хранят, транспортируют в оборудовании из обычной углеродистой стали.

Концентрирование ОСК осуществляют в современных высокопроизводительных концентраторах типа трубы Вентури путем подачи тонкораслыленной кислоты в воздушно-пламенный факел, получаемый при сжигании различного топлива.

После первой стадии концентрирования газожидкостную смесь концентрируют с полVI-Ч

О О СО

-N

учением 72-76%-ной серной кислоты. Для получения купоросного масла (92% серной кислоты), являющегося товарным продуктом, цикл концентрирования повторяют.

В процессе концентрирования отработанная серная кислота дополнительно загряз- няется продуктами сгорания топлива. Получаемая кислота имеет черный цвет, содержит механические примеси, а также органические нитросоединения, преимущественно нитротолуолы, в количестве 0,14-0,28 мас.%.

Данная ОСК по ТУ-48-7-32-78 поставляется потребителям, например, в черную металлургию. Применение данной ОСК в гидрометаллургии вызывает повышенный расход окислителей, оказывает негативное влияние на ионообменные процессы и качество товарной гидромегаллургической промышленности.

Таким образом, ОСК по ТУ-48-7-32-78, предназначенная для использования в гидрометаллургии, должна быть очищена от ме- ханических и органических примесей. Очистка довольно концентрированных растворов серной кислоты от органических примесей и мельчайших тонкодисперсных твердых частиц является сложной технической задачей. Фильтрация концентрированных кислот требует специального оборудования, а при разбавлении кислоты очистки практически не происходит.

В предварительных опытах по очистке ОСК производства взрывчатых веществ известными техническими решениями, которые могут быть реализованы в гидрометаллургии, получены неудовлетворительные результаты.

Прототипом изобретения является метод утилизации отработанной серной кислоты по пат. США Мг 4256721, заключающийся в сжигании ее в смеси с топливом, разбрызгиваемым через форсунку с помощью воздушного потока. При этом в пламя на выходе из зоны горения печи вводят дополнительный кислородсодержащий газ (не менее 35 об.% кислорода). При этом происходит испарение воды, серной кислоты и сгорание части органических примесей.

В отечественной практике применяется аналогичный процесс концентрирования ОСК, при этом в качестве топлива используют природный газ, различные виды дешевого углеводородного топлива с низкой зольностью (мазут 40; 40 В и т.д.).

Степень очистки такой кислоты на операции разбавления составляет незначительную величину.

Недостатками прототипа является небольшая степень очистки кислоты от органических примесей.

Целью изобретения является увеличение степени очистки отработанной кислоты от органических примесей с получением кислоты, пригодной для использования в гидрометаллургии.

Поставленная цель достигается тем, что

0 при концентрировании и очистке ОСК путем распыления ее в воздушно-пламенном факеле, полученном при сжигании углеводородного топлива, используется мазут с зольностью 0,10-0,14 мас.%.

5 Положительный эффект изобретения достигается вследствие того, что при последующем использовании данной кислоты в гидрометаллургии, при ее разбавлении до 5-10 мас.% (например, для выщелачивания)

0 происходит сорбция и осаждение органических примесей на зольных остатках с последующим выпадением их-в осадок. Использование на операции концентрирования топлива с повышенной зольностью

5 позволяет совместить решение двух задач: концентрирование кислоты и ее очистку путем введения дополнительного коагулянта- зольных остатков и микрочастиц сажи, которые при дальнейшем использовании

0 ОСК в гидрометаллургии при разбавлении очистят ее от органических углей.

Изобретение осуществляется следующим образом.

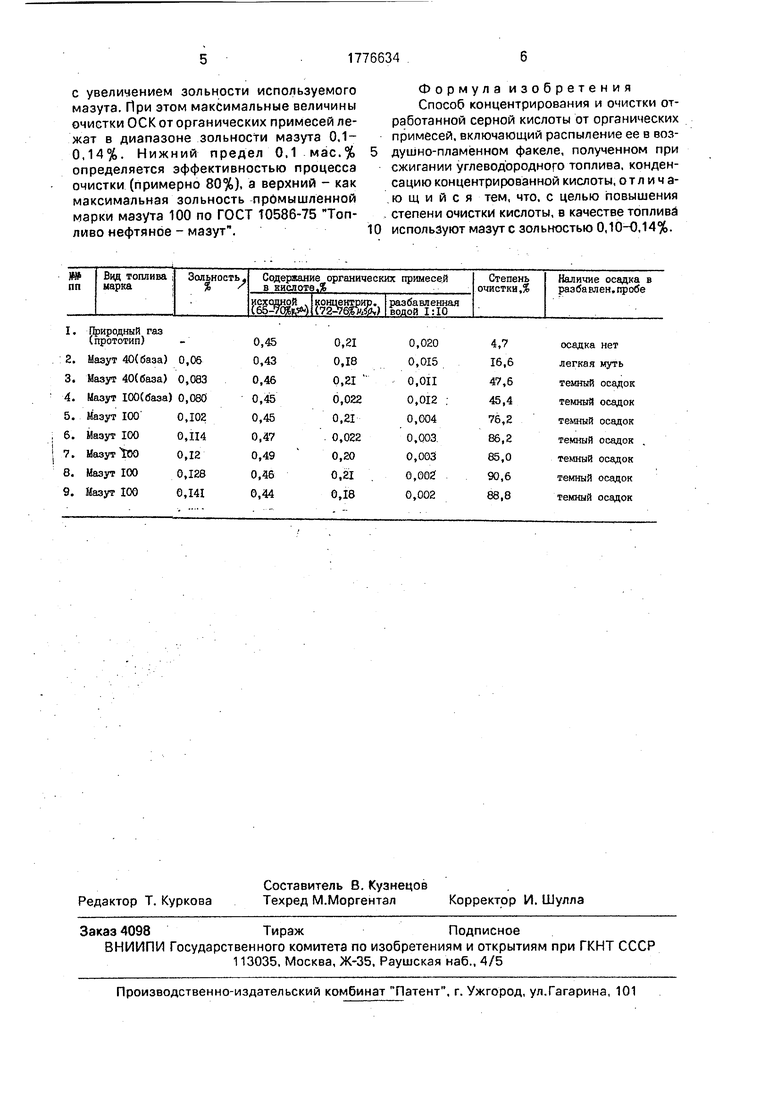

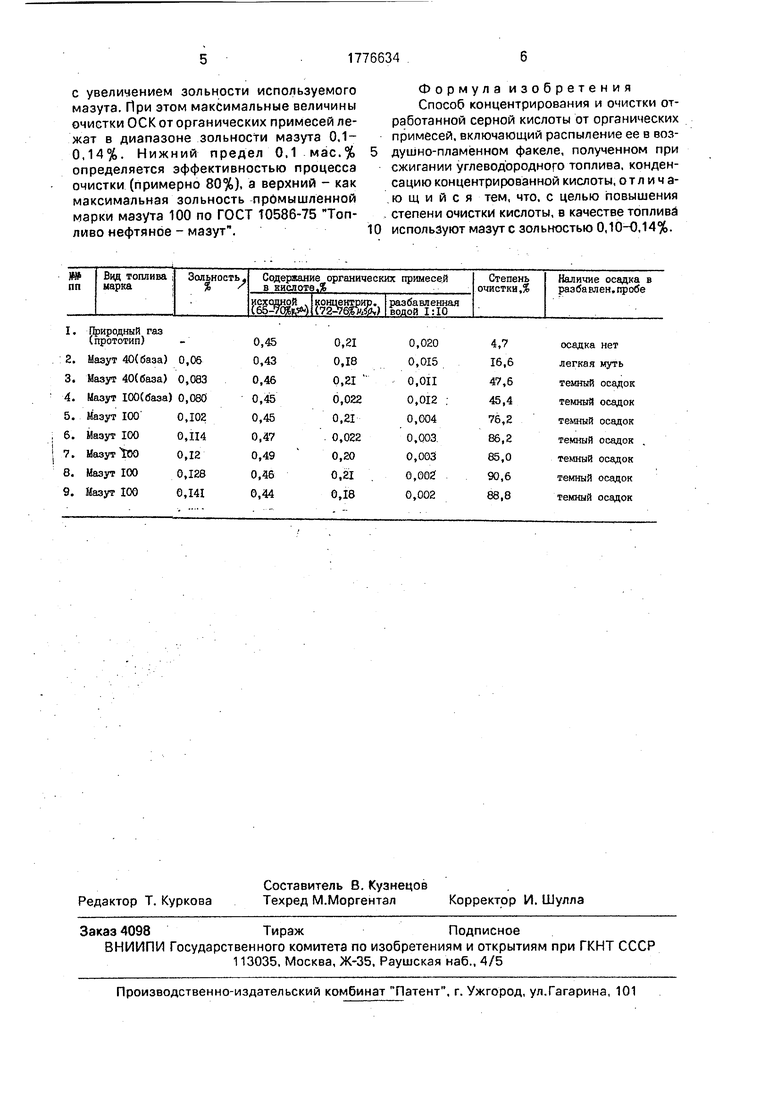

На промышленной установке произво5 дительностью 10 т/ч (по ОСК) проведена обработка отработанной серной кислоты с операции нитрования толуола при использовании различных видов топлива: газа, мазута. Определение зольности мазута

0 проводили по ГОСТ-1461-75. Исходную ОСК и кислоту после концентрирования анализировали на содержание органических примесей методом окисления с бихроматом калия, а полученные результаты пересчитывали на

5 углерод. Кислоту после концентрирования разбавляли водой в соотношении 1:10 и через 16-24 ч анализировали на содержание примесей аналогичным образом. Одновременно контролировалось выпадение осадка

0 в разбавленной (1:10) кислоте. Количество органических примесей (пересчитанное на углерод) приводили по содержанию на 100% серную кислоту и расчетным путем определяли степень очистки (за 100% брали

5 содержание органических примесей в кислоте после операций концентрирования). Результаты анализов и наблюдений приводятся в таблице.

Результаты проведенных работ показывают, что степень очистки ОСК повышается

с увеличением зольности используемого мазута. При этом максимальные величины очистки ОСК от органических примесей лежат в диапазоне зольности мазута 0,1- 0,14%. Нижний предел 0,1 мас.% определяется эффективностью процесса очистки (примерно 80%), а верхний - как максимальная зольность промышленной марки мазута 100 по ГОСТ t0586-75 Топливо нефтяное - мазут.

Формула изобретения Способ концентрирования и очистки отработанной серной кислоты от органических примесей, включающий распыление ее в воз- душно-пламенном факеле, полученном при сжигании углеводородного топлива, конденсацию концентрированной кислоты, от л и ч а- ю щ и и с я тем, что, с целью повышения степени очистки кислоты, в качестве топливе используют мазут с зольностью 0,10-0,14%.

| Патент США Nfe 4256721, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-11-23—Публикация

1990-05-08—Подача