Изобретение относится к способам получения катионитов методом сульфирования, а также к методам утилизации жидких отходов нефтехимических производств, в частности нефлешлама очистки сточных вод процесса совместного получения ацетилена и этилена высокотемпературным гомогенным пиролизом легких нефтепродуктов и отработанной серной кислоты, содержащей органические примеси [1].

Катиониты, полученные этим способом, могут быть использованы в нефтехимической промышленности, в частности для очистки слабощелочных сточных вод и в качестве катализатора кислотного типа.

Наряду с основными продуктами нефтехимических производств, образуется большое количество побочных продуктов, которые до настоящего времени практически не находят применения и часто рассматривается, как отходы. Эта проблема становится еще более актуальной в связи с ростом в последние годы промышленных мощностей и тенденции к их дальнейшему увеличению. Сложности поисков путей использования промышленных отходов заключаются в том, что все они как правило состоят из смеси углеводородов, различающихся по своему составу, строению, реакционной способности. Разделение такой смеси на индивидуальные соединения зачастую очень сложная производственно-техническая задача, требующая больших технико-экономических затрат.

Поэтому наиболее перспективным является использование отходов производства без разделения их на отдельно компоненты.

Известен [2] способ переработки сернокислотных отходов с целью получения серы путем смешения их с нагретым до 300-400оС нефтяным гудроном с введением дополнительно серы, соотношение между серой, содержащейся в кислоте, и вводимой серой 1:2-2,3, а сернокислотные отходы и гудрон берут в соотношении 1: 3-30. Недостатком данного способа является добавка чистой серы к отходам и выделение свободной серы, не являющейся дефицитным материалом, а также большие расходы тепла на нагрев и гудрон практически сгорает, выделяя большое количество газов.

Известен [1] способ переработки крекинг-остатка, полумазута прямой гонки и тяжело смолистой нефти и с получением при этом ионообменного материала в виде порошка или мелких гранул.

Катиониты имеют статистическую обменную емкость (СОЕ) по 0,1 н. NaOH 2-3,3 мг˙экв/л.

Недостатком данного технического решения является то, что сульфокатиониты получаются с низкой СОЕ; они неустойчивы в щелочной среде, для их получения используют 100%-ую серную кислоту. Кроме того, не решается проблема утилизации нефтешлама сточных вод и отработанной серной кислоты - отходов совместного производства ацетилена и этилена пиролизом легких нефтепродуктов.

В настоящее время предложен и такой способ переработки отработанной серной кислоты [2] , как переработка сернокислотных отходов смешением с нагретым до 300-400оС нефтяным гудроном. При этом кислота, содержащаяся в сернокислотных отходах, восстанавливается до сернистого ангидрида. Недостатком этого метода является то, что обработка сернистого ангидрида вызывает ряд трудностей, обусловленных его свойствами, а также необходимостью создания соответствующей системы его очистки и подготовки к переработке. Существенный недостаток также заключается в безвозвратной потере углеводородов, содержащихся в нефтяном гудроне.

Известен способ [3] термического разложения серной кислоты, содержащей углеводородные примеси, включающий испарение ее и окисление углеводородных примесей кислородом воздуха при контактировании кислоты при 450-600оС с расплавом пиросульфата калия и пятиокиси ванадия. При этом получается газ, содержащий сернистый и серный ангидрид.

Недостатками данного способа являются большие затраты тепла и получение в результате смеси газов нуждающихся в дальнейшем разделении и очистке, а также отсутствует при этом переработка нефтешлама сточных вод.

Таким образом существует много различных способов утилизации отработанной серной кислоты. Но все эти методы требуют дополнительных больших материальных и энергетических затрат. К тому же в данных случаях не решается проблема утилизации второго отхода производства - нефтяного шлама.

Наиболее близок к изобретению по технической сущности и достигаемому результату способ получения катионита [4] сульфинированием смолистого продукта нефтепереработки при нагревании, заключающийся в том, что для повышения емкости катионита и упрощения процесса в качестве смолистого продукта нефтепереработки используют гудроно-остаточный продукт вакуумной перегонки мазутов и сульфирование проводят отработанной серной кислотой процесса алкилирования бензинов прямой гонки сначала при 95-100оС в течение 2-4 ч и массовом соотношении гудрона и кислоты, равном 1:(5-15), а затем при 250-280оС в течение 1-2 ч.

Недостатками данного способа являются:

1) большой избыток серной кислоты

- соотношение массовое, 5-15 серной кислоты на 1 часть гудрона;

2) небольшой выход сульфокатионитов, составляющий от 5,0 до 51,0% от массы взятых исходных веществ;

3) большое количество сточных вод, образующихся при промывке полученного сульфокатионита от избытка серной кислоты;

4) необходимость двустадийного обогрева при температурах выше 250оС.

Цель изобретения - увеличение выхода сульфокатионита, упрощение технологического процесса и совместная утилизация нефтешлама сточных вод и отработанной серной кислоты - отходов процесса пиролиза легких нефтепродуктов при совместном получении ацетилена и этилена.

Поставленная цель достигается тем, что нефтешлам сточных вод совместного производства ацетилена и этилена подвергается сульфированию отработанной серной кислотой при температуре 120-130оС и массовом соотношении нефтешлама и кислоты 1:(1-0,4).

Так, в прототипе гудрон содержит в основном парафиновые углеводороды - масла, являющиеся малореакционноспособными реагентами, поэтому необходимо применение высоких температур 280оС и большого избытка отработанной серной кислоты, что усложняет процесс.

По предлагаемому способу в нефтешламе сточных вод содержатся весьма реакционноспособные ароматические, бициклические и полициклические соединения, что позволяет проводить сульфирование при более низкой температуре 120-130оС, причем наилучший выход катионита достигается при соотношении 1: 0,4.

В результате сульфирования нефтешлама происходит деструктивное окисление боковых алкильных заместителей ароматических и полициклических фрагментов с образованием карбоксильных и фенольных групп, что приводит в дальнейшем к конденсации сульфопродуктов и получению сульфокатионитов.

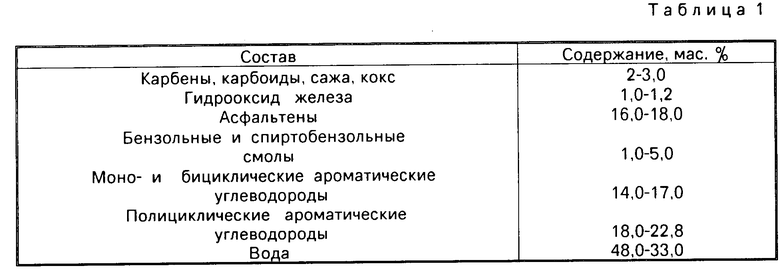

Одно из исходных веществ - нефтешлам сточных вод имеет химический состав углеводородной части, представленный в табл. 1.

Нефтешлам - вязкое вещество черного цвета с характерным нефтяным запахом, негорючее. Для его термообезвреживания требуется дополнительное количество топлива.

Термообезвреживание нецелесообразно как с экономической, так и с экологической точек зрения, потому что это приводит к загрязнению атмосферы продуктами сгорания.

Так как в нефтешламе содержится большое количество воды, сжигание производят с дополнительным топливом, в качестве которого используют природный газ.

В качестве второго исходного вещества применяют отработанную серную кислоту - жидкость черного цвета, являющуюся отходом промывки газов пиролиза бензина и имеющую следующий состав, мас.%:

Моногидрат серной кислоты 84-86

Органические соединения 6-8

Вода Остальное

Реакцию сульфирования проводят в четырехгорлом реакторе, снабженном механической мешалкой, капельной воронкой, обратным холодильником и термометром.

Так как нефтешлам сточных вод содержит большое количество воды, то вначале его отделяют от водной фазы. В стакан помещают нефтешлам и дают отстояться в течение 10 ч - происходит разделение на две фазы: нижняя - углеводородный слой, верхняя - вода, незначительно загрязненная нефтепродуктом. Воду деканируют, а углеводородный слой используют для реакции сульфирования.

В реактор загружают нефтешлам предварительно отделенный от воды, а в капельную воронку - отработанную серную кислоту (ОСК). Обогрев реактора производят с помощью глицериновой бани. Температуру обогрева поддерживают 120-130оС в реакторе. Сульфирование при данной температуре проводят в течение 6 ч. После окончания процесса в реакторе наблюдается два слоя: верхний - непрореагировавшая ОСК, вода, выделившиеся при сульфировании, и нижний - вязкий пластичный сульфопродукт. Жидкую фазу - непрореагировавшая ОСК, вода - сливают в стакан и взвешивают. Пластичную сульфомассу в горячем виде выгружают из реактора в стакан с холодной дистиллированной водой. По мере охлаждения сульфопродукт твердеет и затем помещают его на воронку Бюхнера и промывают несколькими порциями дистиллированной воды до слабокислой реакции и сушат. После сушки взвешивают и определяют выход от массы исходных реагентов. Высушенный сульфопродукт переводят в Н+-форму и определяют статическую обменную емкость (СОЕ).

П р и м е р 1. В реактор помещают навеску 57 г нефтешлама, а в капельную воронку загружают 57 г отработанной серной кислоты концентрации 84,5%, при массовом соотношении соответственно 1:1. При интенсивном перемешивании дозируют серную кислоту и реакционную массу нагревают до 120-130оС с помощью глицериновой бани. Сульфинирование проводят при перемешивании и обогреве в течение 6 ч. В реакторе наблюдается наличие двух фаз - жидкой - подвижной фазы и вязкой - пластичной масы. После окончания реакции сульфомассу в горячем виде выгружают из реактора. По мере остывания она твердеет. Жидкую фазу сливают в стакан и взвешивают. Получают 54,0 г (47,4% от массы исходных веществ). Твердую фазу - сульфопродукт помещают на воронку Бюхнера и промывают дистиллированной водой до слабокислой реакции, затем сушат. После сушки взвешивают и получают 57,5 г (50,4% от массы исходных продуктов) сухого сульфопродукта. Высушенный сульфопродукт переводят в Н-форму и определяют СОЕ катионита. Определение проводят по методике ГОСТ 20255.1-74. СОЕ по 0,1 н. раствору NaOH равна 6,0 мг˙экв/л.

П р и м е р 2. По приведенной выше методике сульфируют 49,0 г нефтешлама 39,2 г отработанной серной кислоты при массовом соотношении (1:0,8) при 120-130оС в течение 6 ч. Выход сульфопродукта 53,0 г (60,0 мас.%).

СОЕ по 0,1 н. раствору NaOH 6,4 мг ˙экв/л.

П р и м е р ы 3-7. Сульфокатионит получают аналогично примеру 1.

В табл. 2 приведены полученные результаты сульфирования нефтешлама отработанной серной кислотой.

Как видно из табл. 2, наибольший выход катионита достигается в примере 6, а наиболее оптимальными являются результаты примеров 4 и 5, где получен выход продукта 68,4 и 81,5% соответственно и СОЕ наибольшая. При массовом соотношении 1: 0,3 происходит резкое снижение СОЕ, что объясняется, по-видимому, недостаточной концентрацией серной кислоты.

Увеличение массового соотношения нефтешлама и серной кислоты до 1:5 приводит к резкому снижению выхода сульфокатионита и снижению СОЕ до 4,5 мг˙экв/л. По-видимому при большом избытке серной кислоты происходит более глубокое деструктивное окисление ароматических, бициклических и полициклических соединений, что снижает количество активных сульфогрупп и в результате снижается СОЕ.

Сравнительные данные по получению сульфокатионитов различными способами проведены табл. 3.

Таким образом, установлена возможность применения нефтешлама сточных вод и отработанной серной кислоты в производстве сульфокатионитов чем достигается утилизация двух отходов совместного производства ацетилена и этилена. Причем выход сульфокатионита увеличивается до 87,8%, а СОЕ находится на уровне известного способа - прототипа и составляет 6,8-8,04 мг˙экв/л.

В производстве - аналоге ежегодно образуется 4000 т нефтешлама, переработка которого позволит получить 4800 т сульфокатионита. При расчете полной себестоимости 1 т сульфокатионита по существующим методикам получена оптовая цена сульфокатионита около 100 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2009115C1 |

| Способ совместной переработки отработанной серной кислоты и пироконденсата, полученных в производстве этилена и ацетилена высокотемпературным пиролизом жидких нефтепродуктов | 1990 |

|

SU1772133A1 |

| Керамическая масса для изготовления облицовочных плиток | 1989 |

|

SU1701696A1 |

| Способ переработки нефтешлама | 1986 |

|

SU1353754A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РТУТЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2005 |

|

RU2285561C1 |

| Способ получения сульфированных асфальтенов (варианты) | 2021 |

|

RU2766217C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРОКОНДЕНСАТА ВЫСОКОТЕМПЕРАТУРНОГО ГОМОГЕННОГО ПИРОЛИЗА ПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ СОСТАВА C-C | 2002 |

|

RU2215021C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА И НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2086605C1 |

Использование: изобретение относится к способу получения катионитов методом сульфирования, а также к методам утилизации жидких отходов нефтехимических производств, в частности нефтешлама очистки сточных вод процесса совместного производства ацетилена и этилена высокотемпературным гомогенным пиролизом легких нефтепродуктов и отработанной серной кислоты, содержащей органические примеси. Катиониты могут быть использованы в нефтехимической промышленности, например, для очистки слабощелочных сточных вод и в качестве катализатора кислотного типа. Сущность: способ получения катионита предполагает сульфирование отработанной серной кислотой при 120 - 130°С нефтешлама сточных вод совместного производства ацетилена и этилена при массовом соотношении нефтешлама и серной кислоты, равном 1 : (1 - 0,4). 3 табл.

СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА сульфированием углеводородного отхода отработанной серной кислотой при нагревании, отличающийся тем, что в качестве углеводородного отхода используют нефтешлам сточных вод совместного производства ацетилена и этилена, а сульфирование проводят при 120 - 130oС при массовом соотношении нефтешлама и серной кислоты 1 : 1 - 0,4.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1995-02-27—Публикация

1990-12-10—Подача