сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования и очистки отработанной серной кислоты от органических примесей | 1990 |

|

SU1776634A1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715192C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2411226C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ | 2007 |

|

RU2339713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА НАТРИЯ | 2012 |

|

RU2502671C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОЙ КИСЛОТЫ НА СУЛЬФАТ АЛЮМИНИЯ | 1993 |

|

RU2094364C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ ПРОИЗВОДСТВА ТРОТИЛА | 1992 |

|

RU2071943C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2007 |

|

RU2336346C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРЕБРЯНЫХ КАТАЛИЗАТОРОВ С ПОЛУЧЕНИЕМ ЧИСТОГО СЕРЕБРА ИЛИ РАСТВОРОВ ЕГО СОЕДИНЕНИЙ, ПРИГОДНЫХ ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ (ВАРИАНТЫ) | 1999 |

|

RU2154687C1 |

| СПОСОБ РАФИНИРОВАНИЯ ИСПОЛЬЗОВАННЫХ СМАЗОЧНЫХ МАСЕЛ | 1999 |

|

RU2153527C1 |

Изобретение относится к способам очистки отработанной серной кислоты и может быть использовано при подготовке кислоты к повторному ее использованию, преимущественно в гидрометалургии. С целью повышения степени очистки кислоты и обеспечения возможности повторного использования ее в гидрометаллургии в способе очистки отработанной серной кислоты от органических примесей, включающем разбавление кислоты водой или производственными растворами, перед разбавлением осуществляют термообработку ее при температуре 150-170°С в присутствии добавки в виде металлического железа. Степень очистки кислоты составляет 97,22-99,9%; остаточное содержание органических примесей - 0,005-0,002. 4 табл.

Изобретение относится к способам очистки отработанных серных кислот, преиму- щественно процессов нитрования ароматических углеводородов, с последующим использованием их в гидрометаллургии,

Целью изобретения является повышение степени очистки отработанной серной кислоты от органических примесей.

Способ осуществляют следующим образом.

Отработанную серную кислоту производства взрывчатых веществ, содержащую органические примеси, в частности моно-, ди- и тринитротолуолы и их производные, подвергают нагреванию в течение 20-30 мин при температуре 150-170°С в присутствии железного скрапа, железной стружки, опилок и т.д., взятых из расчета 0,5-2,0 г на 100 мл ОСК. После этого отработанную серную кислоту разбавляют водой или производственными растворами до концнетра- ции 40-50 мас.% и отстаивают. Осветленную часть используют для приготовления рабочих растворов (10-20 г/л). Остаточные содержания органических примесей в очищенной таким образом отработанной серной кислоте составляют 0,003-0,005%, степень очистки 98,34-99,43%. Достигаемая степень очистки является удовлетворительной, так как. оставшиеся практически следовые количества органических примесей не препятствуют широкому использованию очищенной кислоты в гидрометаллургии на различных стадиях переработки минерального сырья.

Практическая осуществимость способа иллюстрируется следующими примерами.

Оценку эффективности чистки отработанной серной кислоты производства взрывчатых веществ по способу-прототипу

vi со о о со

CJ

и заявляемому способу проводили в сопоставимых условиях на специальном стенде.

В качестве объекта исследований использовали отработанную серную кислоту производства нитрования толуола, имею- щую следующий состав, мас.%: 75 серной кислоты 0,1 окислов азота и азотной кислоты, 0,18 органических примесей (нитротолуол ы), остальное - вода.

Для определения технологических по- казателей процесса пробы отработанной кислоты в присутствии железных стружек и без них выдерживали при различной температуре в течение 10-60 мин. После термообработки кислоту разбавля- ли производственными растворами с суммарным солевым содержанием 4,5 г/л и после суточного отстаивания в осветленной части хроматографическими и химическими анализами определяли органические примеси.

По способу-прототипу исходную отработанную кислоту также разбавляли производственными растворами, выстаивали и анализировали.

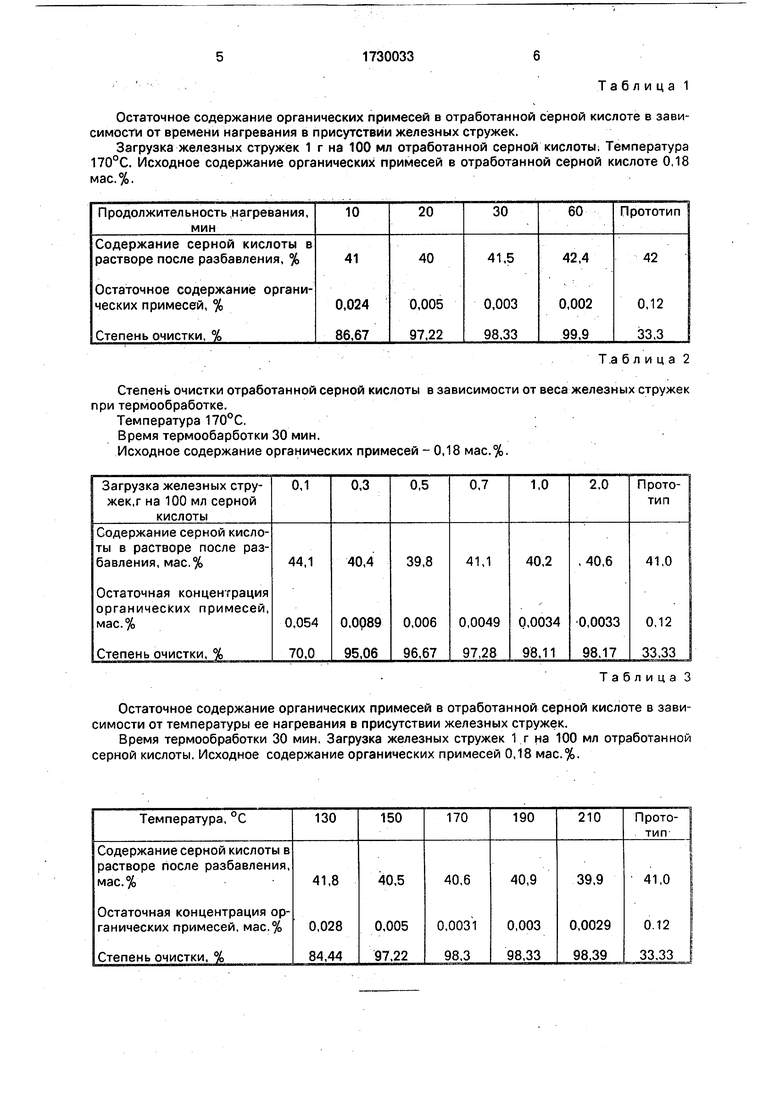

В табл.1 показаны результаты экспериментов по очистке кислоты от примесей по способу-прототипу и заявляемому способу в зависимости от времени нагревания кислоты.

Результаты этой серии опытов показывают, что оптимальным временем термообработки при 170°С и загрузке железных стружек из расчета 1 г на 100 мг кислоты являются 20-30 мин. Степень очистки после операции разбавления до, примерно, 40 мас.% составила 97,2-98,33%.

В процессе разбавления и выстаивания термообработанной кислоты образуется обильный, хорошо отстаивающийся осадок. Степень осветления в зависимости от высоты слоя раствора составила около 95%. Осветленная часть кислоты практически не содержит механических примесей.

Степень очистки ОСК в зависимости от загрузки железных стружек при температуре обработки 170°С и времени 30 мин показана в табл.2.

Остаточное содержание органических примесей в ОСК в зависимости от температуры нагревания - растворов в течение 30 мин при загрузке железных стружек из расчета 1 г на 100 мл исходной кислоты приведены в табл.3.

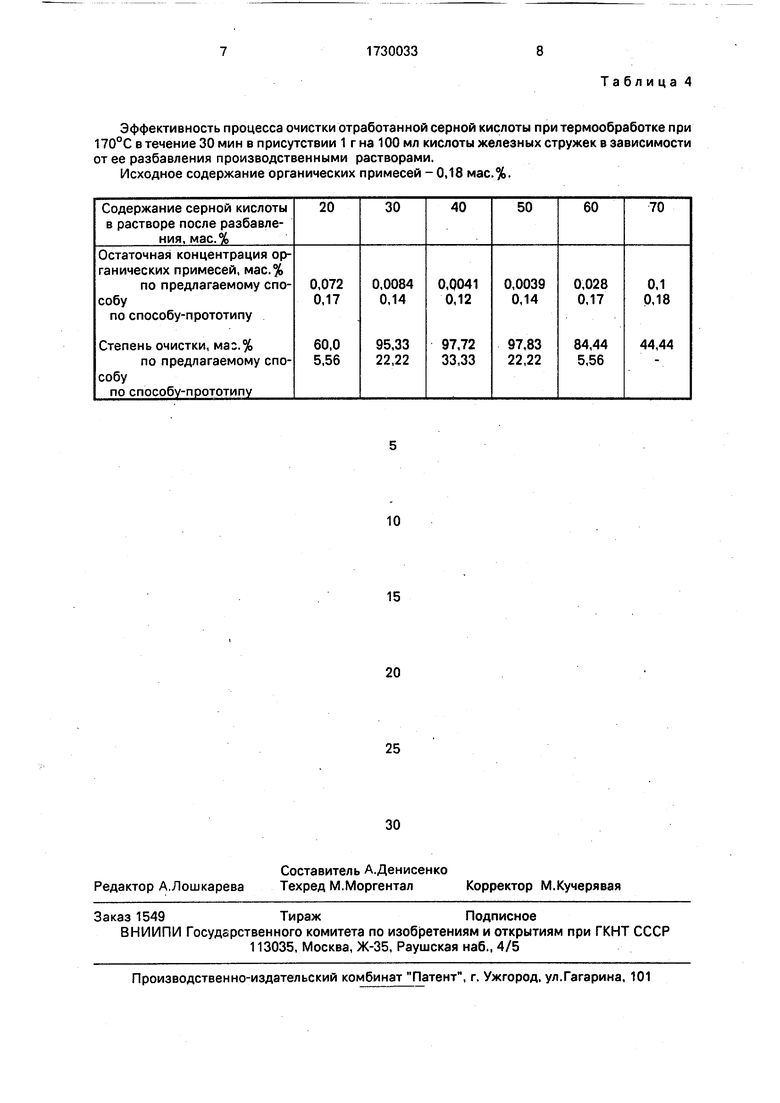

Эффективность процесса очистки, включающего операцию термообработки ОСК в присутствии железных стружек, в зависимости от разбавления ее производственными растворами показана в табл,4.

Результаты серий опытов, показанных в табл.2-4, характеризуют оптимальные параметры процесса очистки отработанной серной кислоты.

Термообработка ОСК при 170°С и времени 30 мин в присутствии 0,5-1,0 г железных стружек позволяет при последующем разбавлении ее до 40 мас.% получить степень очистки кислоты 96,67-98,11%, а по способу - прототипу всего лишь около 33%.

Оптимальной температурой, при которой достигается удовлетворительная степень очистки кислоты, является 150-170°С. Остаточное содержание органических примесей в этом случае составляет 0,003-0,005% (е 97,2 - 98,3%), а также по способу-прототипу 0,12%. Некоторое улучшение параметров достигается с повышением температуры нагревания растворов, увеличением загрузки железных стружек и времени нагревания.

Формула изобретения Способ очистки отработанной серной кислоты от органических примесей, включающий разбавление ее водой или производственными растворами, отличающий- с я тем, что, с целью повышения степени очистки кислоты и обеспечения возможности повторного использования ее в гидрометаллургии, перед разбавлением кислоты осуществляют термообработку ее при температуре 150-170°С в присутствии железной добавки.

Остаточное содержание органических примесей в отработанной серной кислоте в зависимости от времени нагревания в присутствии железных стружек.

Загрузка железных стружек 1 г на 100 мл отработанной серной кислоты, Температура 170°С. Исходное содержание органических примесей в отработанной серной кислоте 0,18 мас.%.

Т.а блица 2

Степень очистки отработанной серной кислоты в зависимости от веса железных стружек при термообработке. Температура 170°С. Время термообарботки 30 мин. Исходное содержание органических примесей - 0,18 мас.%.

Таблица 3

Остаточное содержание органических примесей в отработанной серной кислоте в зависимости от температуры ее нагревания в присутствии железных стружек.

Время термообработки 30 мин. Загрузка железных стружек 1 г на 100 мл отработанной серной кислоты. Исходное содержание органических примесей 0,18 мас.%.

Таблица 1

Эффективность процесса очистки отработанной серной кислоты при термообработке при 170°С в течение 30 мин в присутствии 1 г на 100 мл кислоты железных стружек в зависимости от ее разбавления производственными растворами.

Исходное содержание органических примесей - 0,18 мас.%.

Таблица 4

| Настольный аппарат для репозиции костных отломков нижних конечностей, производства операций и наложения гипсовых повязок | 1957 |

|

SU111214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-04-30—Публикация

1990-05-08—Подача