Изобретение относится к химической технологии, в частности к термовосстаноБИтельным процессам переработки сернокислотных веществ, и может GuiTb использовано на нефтеперерабатывающих, нефтехимических, коксохимических производствах, связанных с использованием серной кислоты как кaтaJ иэaтopa, реагента.

Известен процесс получения котельного тоагшва путем промывки кислых гудронов (кг) от серной кислоты ВОДОЙ1. Сущность его заключается Б. том, что в освинцованную мешалку на слой воды с температурой ВО-9О С подается кислый гудрон . Получающаяся слабая серная кислота сливается, а верхний слой смеааивают е ловушечными продуктами и таким образом получают котельное топливо, содержащее 1-1,5% серной кислоты С 1).

Недостатками этого способа являются низкое качество котельного топлива, трудоемкость отмывки серной кислоты и получение большого количества трудноутилиэированной разбавленной серной кислотьа и загрязненной Органическими соединениями, низкое качество котельного топлива.

Наиболее близким по технической сущности и достигаемому результату ,к предлагаемому является способ получения котельного топлива, заключающийся в смешении КГ с углеводородной фракцией (УВФ),предварительно нагретой до температуры 275-350 С с последующим охлаждением полученного продукта до 190-210 С и отделе10нием газообразных и низкокипящих фракций 2.

Недостатками известного способа являются длительное время отделения газов и низкокипящих фракций, корро15зия оборудования и технологических линий, наличие следов сернистого газа в топливе, плохие условия труда.

Целью изобретения является повы20шение эффективности процесса, а имен но сокращение времени отделения целевого гфодукта, снижение коррозии оборудо8Ш1Ия и те;хнологических линий, исключение следов сернистого

25 газа в топливе, улучшение условий

П УДа«

Поставленная цель достигается тем,

что согласно способу получения котельного топлива путем смешивания

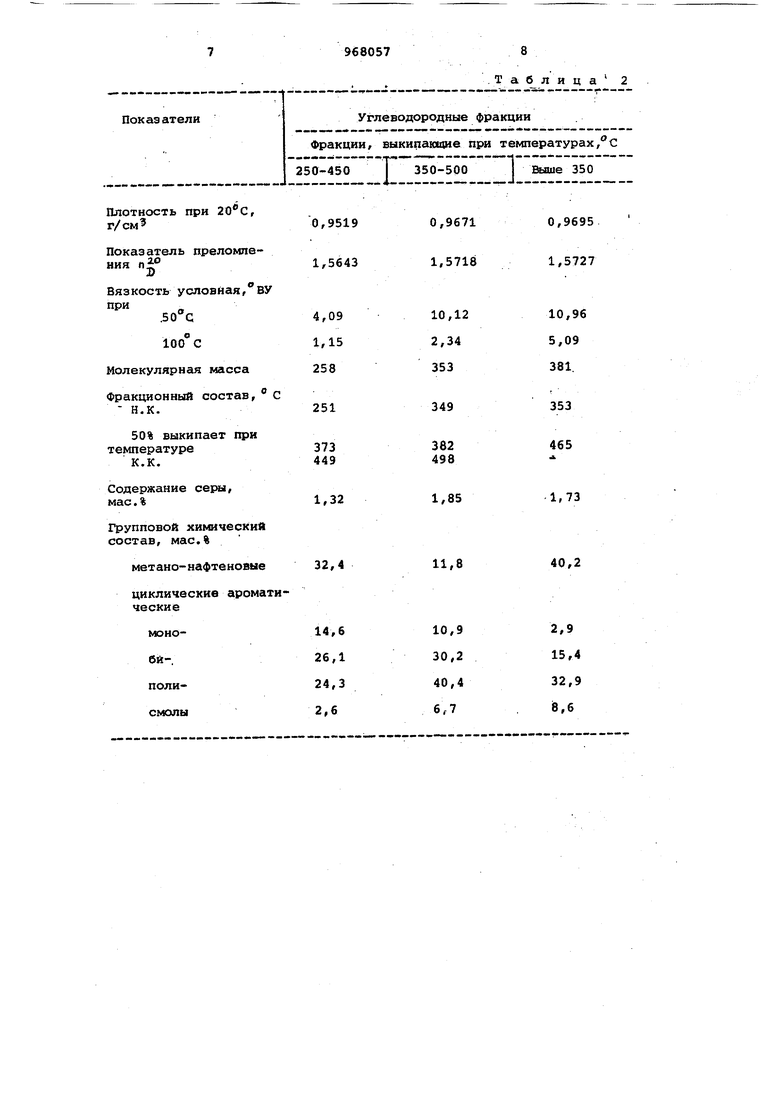

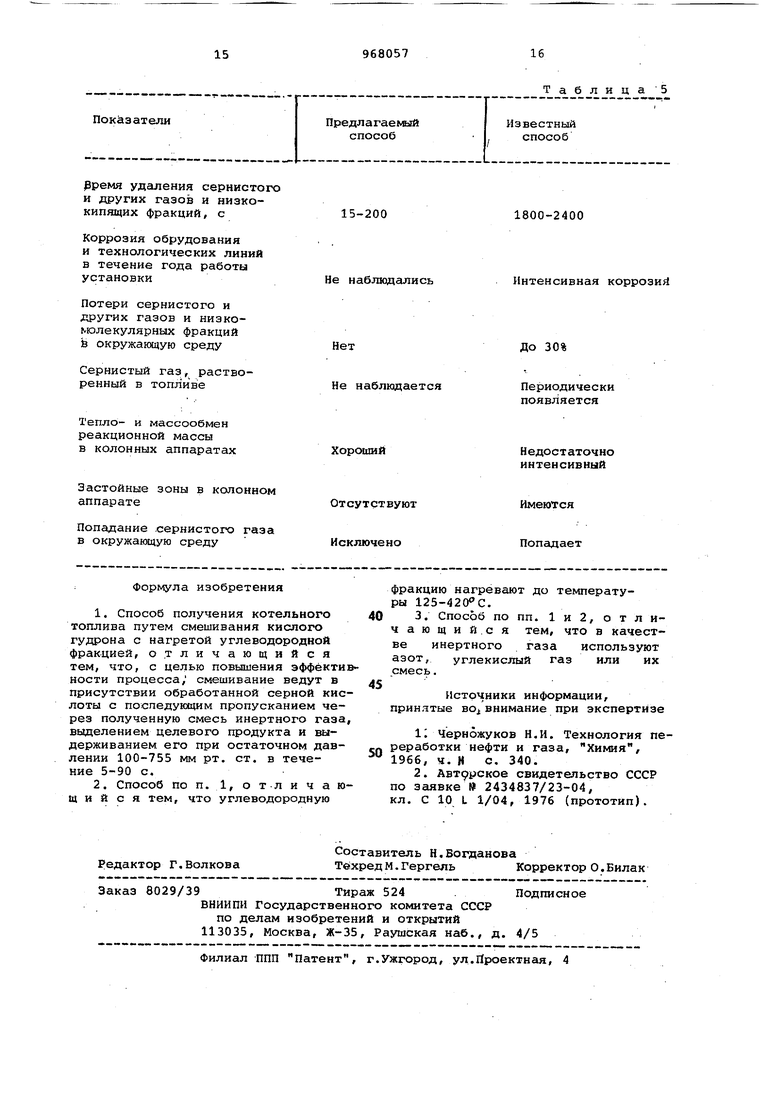

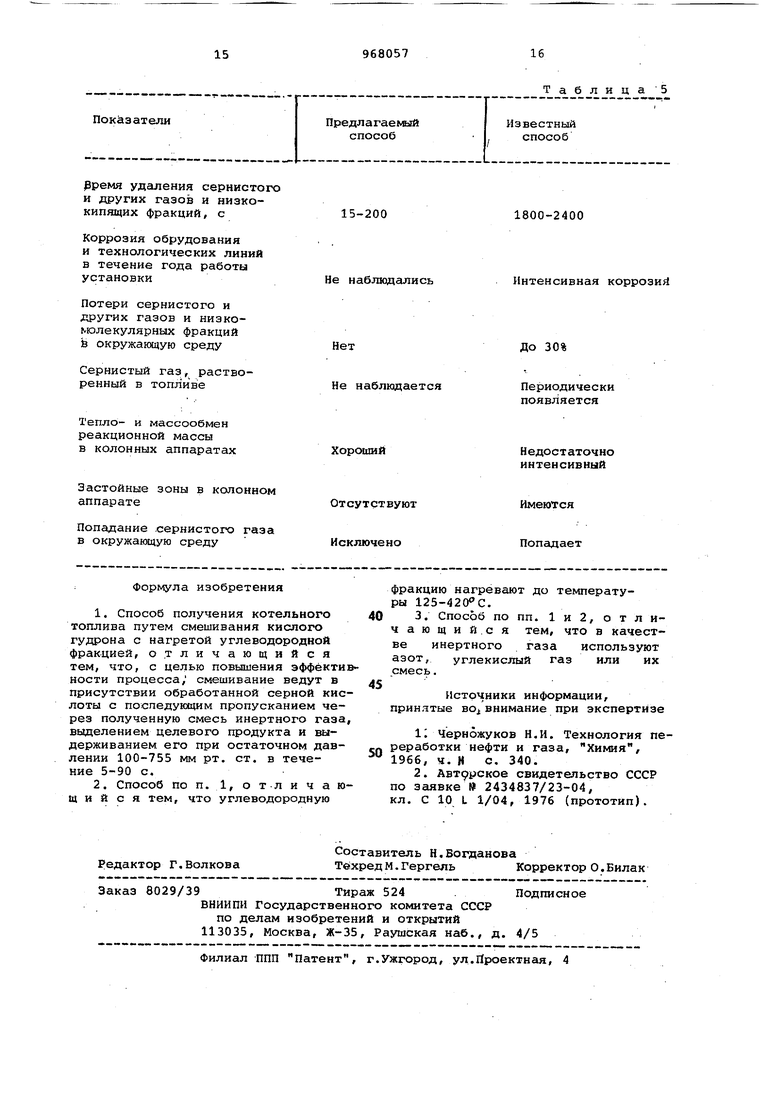

30 КГ с нагретой УВФ смешивание, ведут в присутствии отработанной серной кислоты (ОСК) с последующим пропусканием через полученную смесь инертного газа, выделением целевого продукта и вьщерживанием его при остаточном давлении 100 755 мм рт.ст. в течение 5-90 с. Же лательно использовать УВФ/нагретую до 125-420 С, а в качестве инертно го газа использовать углекислый га азот или их смесь. Отношение УВФ к КГ, ОСК составил 0,5-80. В качестве сырья использовались КГ, ОСК и УВФ с характеристикаг ш, представленными в табл. 1 и 2. В углеводородную фракцию,нагрету до 125-420°С при атмосферном или повышенном давлении распыляют КГ, ОСК и через реакционную массу пропу кают инертный газ: азот или СО2 , или смесь азота и C0j в колкчестве 0,3-80 л/мин, кг в течение 10 300 с, а затем продукт отделяют и подвергают действию : вакуума при остаточном давлении 100-750 мм рт.ст в течение 5-90 с. Отношение УВФ к кг, ОСК составляет 0,5-80. Пример. В УВФ, выкипающую при 350-500°С, и нагретую до под давлением 1,4 атм распыляют КГ цилиндрового масла ОСК. Отношение УВФ и КГ составляет 18,9 А, затем через реакционную массу пропускают азот в количестве 6,5 л/мин-кг в те чение 42 с/продукт отделяют и подве гают действию вакуума при остаточно давлении 724 мм рт.ст., температуре 148с в течение 23 с. Продувка реакционной массы спосо ствует лушиему тепло- и массообмену участвующих компонентов, снижению парциального давления сернистого и других газов и низкомолекулярных п ipOB и быстрому удалению при одновре менном их разбавлении. Последнее об стоятельство способствует уменьшени коррозии оборудования. Вакуумирован продукта способствует удалению следов сернистого газа из него, устра няет возможность попадания сернисто го газа в окружающую среду. Выход и характеристика котельног топлива: Выход, мае. % д 9.5,4 Плотность при 20 с, ,9683 Вязкость условная, ВУ : при 50°С.10,41 при 100°С2,16 Содерх ание, мас.% серы механических примесей Водорастворимых кислот, щелочей Отсутствуют Температура,с застывания вспышки (в закрытом тигле) Теплота сгорания (низшая в пересчете на сухое топливо), ккал/кг9931 В табл. 3 представлены условия процесса, выход и характеристика котельных топлив. Коррозия верхней части реактора и другого оборудования по линии парогазовой фазы не наблюдалась в виду разбавления ее инертным газом. Как следует из данных табл. 3 предлагаемый способ обеспечивает получение котельного топлива: топочного мазута - 40, экспортного мазута, которые по всем показателям отвечают требованиям ГОСТ 10585-63 и МРГУ 12 Н 41-63. Конкретные,примеры процесса, выход и характеристика котельных топлив представлены в табл. 4. Как следует из данных табл. 4, в случае невыполнения условий, указанных в формуле изобретения, предлагаемый способ нельзя осуществить или получить продукт с большим выходом и лучшего качества. Сравнительные данные, показывающие преимущества предлагаемого способа перед известным, представлены в табл. 5: Сравнительные данные, представленные в табл. 5лпоказывают преимущества предлагаемого способа перед известным, а именно в 160 раз сокргицается время удаления сернистого газа и других газов и низкокипящих фракций, исключается коррозия оборудования и технологических линий, устраняются застойные зоны в реакционном аппарате путем улучшения тепло- и массообмена, исключается попадание сернистого газа в топливо, а также в окружаклдую среду. Последнее способствует улучшению условий труда на производстве и защите окружающей среды от загрязнений.

Тсблива t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ получения котельного топлива | 1979 |

|

SU968058A1 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| Способ переработки кислых гудронов | 1990 |

|

SU1778147A1 |

| Способ получения котельного топлива | 1978 |

|

SU1041557A1 |

| Способ переработки кислого гудрона | 1977 |

|

SU654666A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2004 |

|

RU2263134C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ получения асфальтита | 1978 |

|

SU973588A1 |

| Способ получения поверхностно-активных веществ | 1981 |

|

SU1086731A1 |

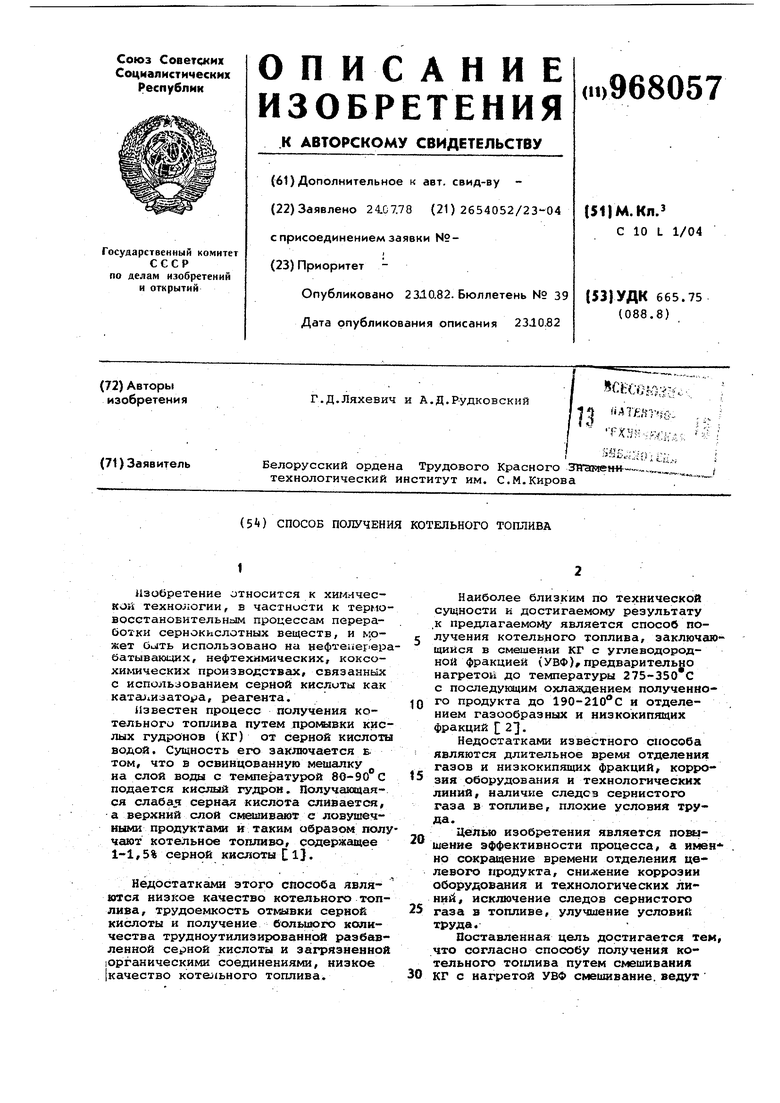

Плотность при. , г/см 1,3342 1,66 Вязкость при 60°С по вискозиметру с отверстиями диаметром 5.мм по ГОСТ 11503-65, с 1312 108 Хомпоиентиый состав кислого гудроиа отработанной серной кислоты, мас.%:

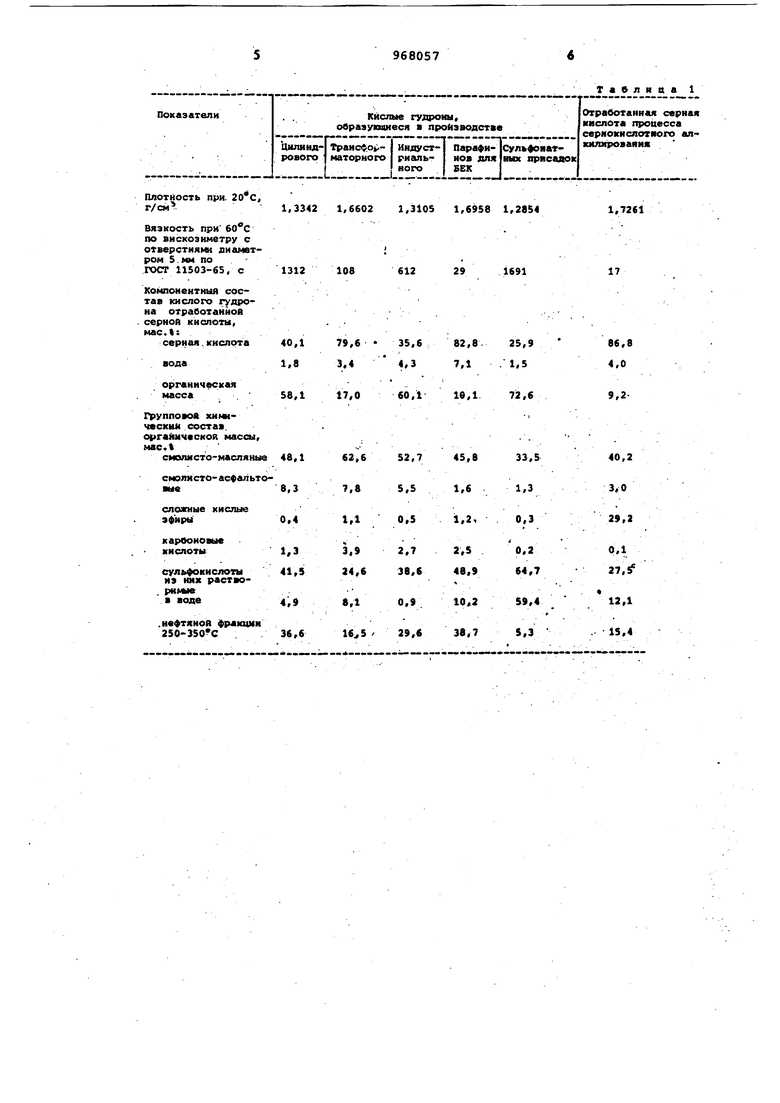

.Таблица 2 Углеводородные фракции, выкипающие при температурах, ®С 250-450 350-500 выше 35 Отношение углеводородной фракции к кислым гудронам и отработанной серной 24,7 12,3 кислоте 0,5 Температура yf леводородной фракции, С 125 Давление процесса, 1,0 Инертный газ Аэот Смесь азо- Смесь та и СО- азота Соотношение азота и СО, об. ч. Количество инертного газа, л/мин«кг 29

300

25

Выход и характеристика котельного 95,2 91,4 70,8 Выход, мас.% Плотность при 20С, г/см 0,9673 0,9698 0,9521

Условия процесса и СО

18

124

136 топлива 350-500 250-450 зо- Смесь азо, та и COj 90,7 0,9497 0,9675 0,9678

Вязкость условводорастворимых кислот, щелочей

емпература, с застывания

+2

вспышки (в

закрытом

тигле)

93

128

Теплота сгорания (низшая в пере счете на сухое топливо), ккал/кг

Кислый гудрон производстве сульфонатных присадок

Углеводородные фракции, выкипакхцие при температурах,С 250-450 350-500

0,3

82

329

115

Продолжение табл. 3

10,8510,0410,16

4,31

5,122,312,43 1,25

1,691,791,83

1,32

0,080,040,03 0,04

тсутствие

+3«1,5+2

-3

139125127

95

993199029908

9882

350-500 Выше 350250-450

Выше 350

82

82

0,3

0,3

276

440

115

115 Показатели :i::;::E:;::i Давление прйцесса, атм Смесь азота Инертный газ и СО. Соотношение азота иСО2/об.ч. Количество инертного газа, л/мин-кг0,2 Продолжительность продувки инертным газом, с б Вакуумирование продукта: остаточное давление, мм рт.ст. . 759

Продолжение табл. 4 При р :::z::::: ::i:::3:: :;i: i. 5,8 2,1 Смесь азота Смесь Азот и СО азота и СО 86 83 312 315

Авторы

Даты

1982-10-23—Публикация

1978-07-24—Подача